电泳涂膜气泡缩孔原因分析及解决方案浅析

2017-06-19邱昌胜

邱昌胜

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

电泳涂膜气泡缩孔原因分析及解决方案浅析

邱昌胜

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

阴极电泳涂装因具有高效、优质、安全环保、经济等优点,在汽车工业涂装中获得广泛运用。文章通过某条涂装生产线汽车大顶电泳漆膜产生气泡缩孔质量问题的解决,找出造成电泳漆膜气泡缩孔的主要原因是电泳过程中产生的氢气气体没有及时排出,解决措施是调整电泳槽底部循环喷嘴的方向。指出在涂装车间前处理电泳槽体设计阶段,根据不同的前处理电泳输送方式,电泳槽底部循环喷嘴方向设计的规范性,从而避免电泳漆膜气泡缩孔质量问题的出现。

涂装;电泳槽;气泡缩孔;喷嘴

CLC NO.: U472.4 Document Code: A Article ID: 1671-7988 (2017)10-125-03

引言

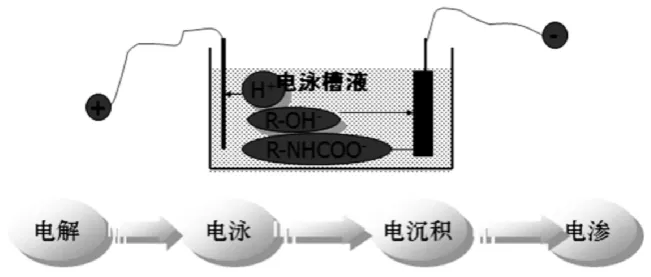

电泳涂装是工业涂装中运用最为普遍的一种涂装方法,汽车车身几乎100%采用阴极电泳涂装底漆。在汽车涂装过程中,阴极电泳涂装是一个非常复杂的电化学反应,主要包括电解、电泳、电沉积、电渗四个同时进行的过程。阴极电泳涂装中被涂物车身作为阴极,车身在电泳涂膜形成的过程中,电解水产生的氢气以气泡形式在车身表面富集,影响正常的涂膜沉积,从而在电泳涂膜表面生成深浅、大小不一的凹坑,或露出基材的孔洞电泳漆膜缺陷,即电泳涂膜气泡缩孔。本文以某公司涂装生产线试生产过程中出现电泳涂膜气泡缩孔质量问题进行原因分析及问题整改,从而实现电泳生产线合理设计及科学管控的过程。

1、问题描述

某汽车涂装生产线前处理投槽之后,在小批量试生产拉动过程中,发现车身经过前处理电泳以及电泳烘房烘干后,车身大顶部位电泳漆膜表面存在气泡缩孔漆膜弊病,目视表现为深浅、大小不一的凹坑以及露出基材的孔洞,缩孔状态如图1和图2所示。电泳缩孔质量问题的出现,不仅增加电泳漆膜打磨工作量,而且电泳涂膜缩孔部位由于打磨造成电泳膜厚不足,存在车身早期生锈的风险,降低车身防腐蚀性能。

图1 深浅、大小不一的凹坑

图2 露出基材的孔洞

2、问题调查及原因分析

2.1 问题调查

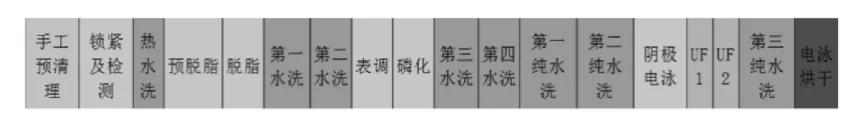

该涂装生产线为新建涂装线,主要生产轿车和SUV车型,节拍为42JPH,生产线前处理电泳工段工艺流程如图3所示。

图3 前处理电泳工段工艺流程

图4 Ro-Dip输送方式现场图片

图5 Ro-Dip输送方式原理图

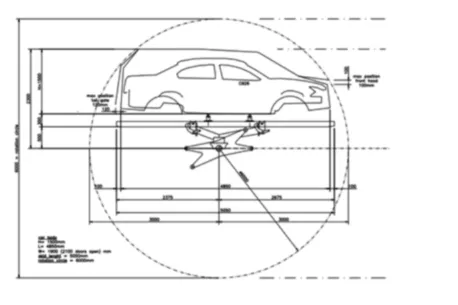

前处理电泳为连续式生产线,采用翻转式Ro-Dip输送方式,Ro-Dip即全旋反向浸渍输送技术,全旋指车身可以360度自由旋转,反向浸渍指车身入槽时旋转180度后底部向上,尾部向前,反向前进。Ro-Dip输送系统先将车身锁紧在滑橇上,再将滑橇锁紧在一根可以360度旋转的承载轴上在生产线中运行的一种输送方式。此输送方式优点为车身可在电泳槽体内360度翻转,内腔槽液得以充分流动,从而消除内腔顶盖气泡,解决内腔电泳膜厚偏薄的问题,生产的车身电泳漆膜均匀性好,防腐能力提高,并且在空间利用及产能提升方面有很大的优势。如4.5-5.0米长的轿车车身前处理、阴极电泳涂装线选用Ro-Dip输送方式,在处理过程中能使车身旋转360度,车身上表面朝下,外表水平面的颗粒大幅度减少,处理面积可达100%,槽液带出量可减少90%左右,设备长度可缩短20~30%,浸槽容积与其它输送方式相比,可缩小20~40%。缺点为由于车身在槽内位置导致车身水平面排气效果差,若链速过快,车身在出入槽做翻转动作时,槽液搅动幅度过大,槽内电泳漆的气泡溶解量变大,易产生车身漆膜气泡缩孔。

2.2 原因分析

在阴极电泳涂装中,电泳涂料电解生成阳离子型胶体涂料粒子,水电解生成H+和OH-,被涂物车身作为阴极,在阴极车身周围放出氢气,在阳极周围放出氧化性很强的氧气,阳极呈现很强的酸性,产生阳极溶解。电泳涂装的机理见图6。

图6 电泳涂装机理

以某SUV车型为例,电泳涂料单台消耗量约7.8kg/台,电泳漆平均固体份为40%,库伦效率为30mg/C,电泳过程中产生氢气的重量约1g,1个标准大气压下氢气的体积约11.2L,假设氢气的直径为1mm,一台SUV电泳过程产生的氢气数量约2.14*107个。气泡受到浮力的驱动,气泡会向上,在电泳槽内附于车身水平面的下部,受到表面张力的作用,使得气泡不容易移动,在车身水平面富集及停留。这些氢气泡隔离开车身与电泳槽液,使得电沉积无法正常进行,最终导致车身表面形成电泳气泡缩孔缺陷。如果节拍越高,生产车辆越密的情况下气泡孔越来越多,同时UF流量计中的气体会越多。

3、对策的制定及实施

3.1 提高电泳流平性

理论上,通过在电泳槽液中添加一定量的流平助剂或补给溶剂,可以调整涂膜的流平效果,电泳湿膜上的凹坑、孔洞,在电泳沥水以及电泳烘干过程中,会得到一定程度上的流平,凹坑、孔洞会变浅,但是实验室验证发现,在电泳槽内添加一定量的补给溶剂及流平助剂,泳板后电泳试板湿膜表面气泡缩孔有一定的下降,但是没有完全消除。

3.2 减少氢气的产生

通过调整整流电源电压设定,一段电压由190V降低至150V,二段电压由270V升高至280V,降低电泳反应过程的峰值电流,降低电泳反应过程的电化学反应速度以及车身水平面气泡产生的速度,但是通过现场调整,效果不明显。

3.3 调整槽体循环管路喷嘴方向

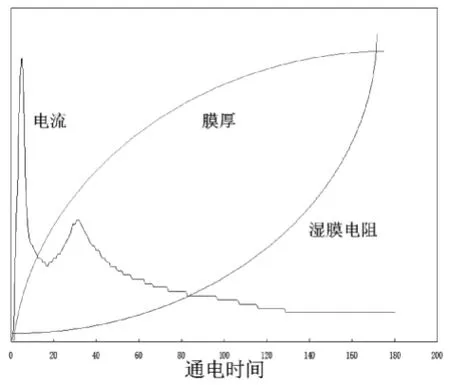

电泳涂装过程中,随着被涂物涂膜析出,涂膜电阻也随之增大,膜厚增加速度及电流值随之下降。

电泳涂膜最先在被涂物电位最高的表面生成,随着外板涂膜电阻的上升,涂料粒子即在没有生成涂膜的内板析出。电流、涂膜厚度和涂膜电阻间的关系如图7所示。

图7 电泳涂装时电流、膜厚和湿膜电阻的关系

由图7可见,电泳前半段时间内电流较大,膜厚增速最快,产生的氢气较多,需要有效的避免此阶段氢气在车身水平面的聚集,就可以有效改善电泳车身水平面气泡缩孔缺陷。

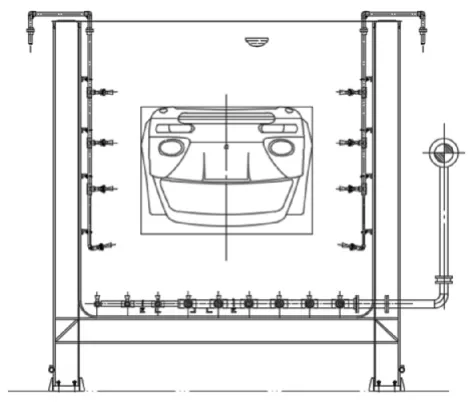

图8 电泳槽搅拌喷嘴布置

为避免此阶段氢气在车身水平面的聚集,我们采取如下措施:

1)调整槽体底部循环搅拌喷嘴的方向,使其对车身水平面有一定的冲击效果;

2)增加侧部搅拌喷嘴的数量,在保证槽液表面层流的同时,增加对车身水平面和侧面的冲击。如图8所示:

4、结论

缩孔是涂装生产过程中常见的漆膜弊病之一,无论是翻转式RODip输送方式,还摆杆输送方式,阴极电泳过程中,水电解产生的氢气聚集在车身表面,均易在车身表面形成大小不一的气泡缩孔,不仅影响车身外观质量,而且露底缩孔破坏了涂膜的完整性,尤其是电泳缩孔,打磨很容易打磨露底,降低车身电泳漆膜质量,影响车身的防腐性能。因此对电泳漆膜缩孔缺陷应立足于预防、加强涂装现场管理,把缩孔问题控制在设计前期,通过有效的管控措施防止问题的发生。造成涂装生产线电泳缩孔的原因是很复杂的,而且很多原因可能是同时存在的,结合本文气泡缩孔分析总结的经验,希望对相关从业人员有一定的参考价值。

[1] 吴吉霞,李艳霞.电泳漆膜缩孔原因分析及解决方案浅析.涂料工业.2014年底9期.

Cause analysis and solution of electrophoretic bubble shrinkage defect

Qiu Changsheng

( Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601 )

Cathodic electrophoretic coating has been widely used in automotive industry because of its advantages of high efficiency, high quality, safety, environmental protection and economy. This paper solve bubble shrinkage quality problems through a large top automobile coating production line mainly caused by the electrophoretic, find the electrophoretic shrinkage of the bubble is the gas generated during electrophoresis without timely discharge, solution is to adjust the tank bottom circulation nozzle direction. The electrophoresis tank design stage in the painting workshop, according to the different treatment before electrophoresis transmission, standard electrophoresis tank bottom circulation nozzle design direction, to avoid the shrinkage of bubble electrophoresis coating quality problems.

Coating; electrophoresis bath; bubble; crater; nozzle

U472.4

A

1671-7988 (2017)10-125-03

10.16638/j.cnki.1671-7988.2017.10.042

邱昌胜,(1984-),男,工程师,就职于安徽江淮汽车集团股份有限公司。主要从事汽车涂装工艺及涂装设备的研究。