排气歧管热负荷研究

2017-06-19唐鹏付景顺

唐鹏,付景顺

(沈阳工业大学,辽宁 沈阳 110870)

排气歧管热负荷研究

唐鹏,付景顺

(沈阳工业大学,辽宁 沈阳 110870)

由于排气歧管承受着来自发动机气缸内交变的高温载荷,复杂结构会造成局部温度过高,进而会造成排气歧管的局部变形,这样有可能导致排气歧管出现漏气或者开裂的情况。基于上述排气歧管存在的缺陷,文章以某车型1.6L排量发动机四合一结构形式的排气歧管,运用流固耦合理论研究其工作时所承受的高温载荷。在ANYSY Workbench平台中将排气歧管内部流体与其结构进行耦合传热计算,计算得到两种安装约束条件下的结构热应力、热变形的数值分布,并根据计算结果对排气歧管的热疲劳失效进行综合分析,预测了其热疲劳寿命。

排气歧管;流固耦合;热负荷;疲劳寿命

CLC NO.: U463 Document Code: A Article ID: 1671-7988 (2017)10-56-03

1、概述

排气歧管作为发动机排气系统的重要零部件之一,歧管本身结构和热力学性能对排气效果有着很大的影响。行进的汽车常常会使得排气歧管处在一个温度冷热变化的工作环境(温度波动200°c到1000°c),交变高温载荷会使排气歧管产生塑性变形[1],所以利用流固相耦合的方法对排气歧管进行热负荷模拟计算与疲劳寿命分析预测是很有必要的。首先利用网格划分软件ANSYS Meshing把排气歧管内部流场网格模型和排气歧管结构网格模型建立出来;接着运用Fluent流体力学分析软件和Steady-State Thermal工具,通过给定的烟气边界条件将排气歧管内部流体与其结构进行耦合传热计算,根据已分析得到的内壁面换热系数、内壁面流体温度,研究排气歧管在不同安装约束条件下的结构热应力分布、热应变分布以及热变形,并对排气歧管热疲劳寿命进行了分析预测。

2、有限元模型及热边界条件

2.1 内部流体有限元模型

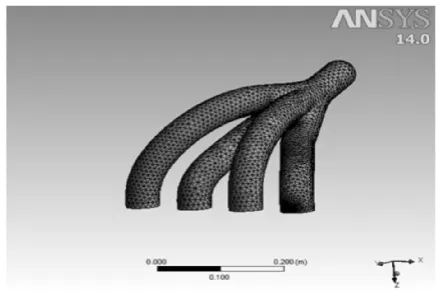

对于内部流体模型的获取在Design Modeler中采用实体填充Fill命令,选中排气歧管全部内壁面以获得无缝衔接的流体域模型。对于内部流体模型网格划分本文采用ICEM CFD方法划分,以协调分片算法(Patch Conforming)划分四面体网格,平滑度选用中级,内部流体有限元网格模型如图1所示。气体流动为5500r/min稳态工况下不可压缩非定常湍流,烟气进口质量流量边界条件,烟气出口压力边界条件,计算模型选用标准k-ε模型,排气歧管初始温度293K,壁面为标准壁面函数。

2.2 排气歧管有限元模型

对结构稳态热分析网格划分在ANSYS Mechanical环境下进行。将模型导入Steady-state thermal模块Design Modeler中,对流体域模型抑制不参与网格划分,对排气歧管模型几何边界简化处理,采用自动网格方法划分网格。

图1 内部流体有限元模型

图2 排气歧管有限元模型

2.3 热边界条件

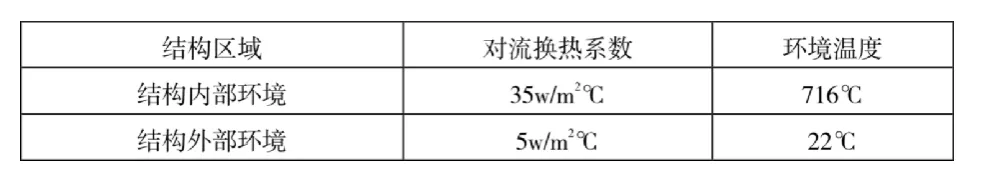

汽车在运行时,高温尾气不断地从内燃机排放给排气歧管,在此过程中,一方面由于高温尾气与室温下的排气歧管有温度差异,导致管壁内部附近区域气体不断地将热量传导给内壁面,另一方面排气歧管外壁处在自然环境中,大部分热量也不断地自然对流传给周围空气,少部分热量传导、辐射给周围介质[2]。本文对于排气歧管内外环境的热传递形式考虑以热力学第一定律导热第三类边界条件—壁面对流传热(即与物体相接触的流体介质的温度和对流换热系数已知),来单向耦合求解排气歧管的热应力分布。对于外部环境模拟自然条件下的自然对流换热;对于内部气体的温度通过将流场分析结果传输给稳态热场求解器,输入温度载荷耦合到排气歧管内壁面网格单元,热对流换热系数与管道的形状和尾气的物理参数有关,对流换热系数以公式1得到[2]。计算得出雷诺数为525656大于管道湍流雷诺临界值10000,验证了管道流场采用标准k—ε湍流计算模型[3],热边界条件如表1所示:

表1 热边界条件

3、排气歧管热应力计算

首先加载热边界条件求解排气歧管结构温度场分布; 然后将结构网格节点温度作为热体载荷重新施加计算热应力分布。以两种安装约束条件对排气歧管进行应力计算:

(1)排气歧管入口与发动机气缸出口螺栓连接,安装法兰底面及螺栓连接孔壁表面限制其法向位移;排气歧管出口与排气总管相连,限制其出口端面法向位移;

(2)只限制入口安装法兰面与螺栓孔内表面约束,无摩擦支撑约束限制其法向位移。计算结果如图3至10所示。

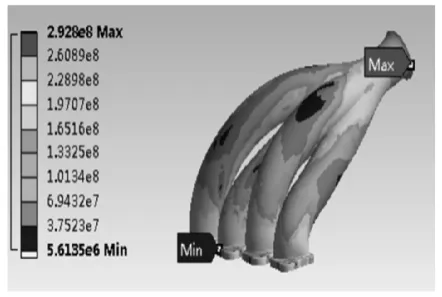

图3 方案一排气歧管等效应力分布

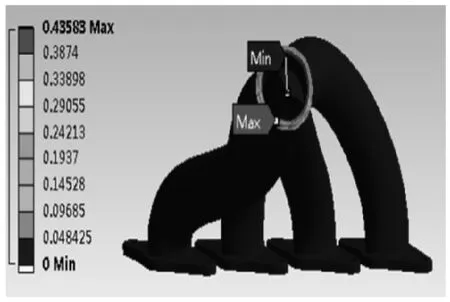

图4 方案一排气歧管等 效弹性应变分布

图5 方案一排气歧管等效塑性应变分布

图6 方案一排气歧管 总变形分布

图7 方案二排气歧管等效应力分布

图8 方案二排气歧管等 效弹性应变分布

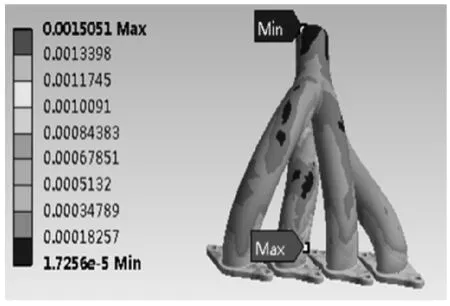

图9 方案二排气歧管等效塑性应变分布

图10 方案二排气歧管 总变形分布

图3为排气歧管在第一种安装约束条件下等效应力分布,最大值为2928MPa,位于排气歧管出口端面区域。图4为等效弹性应变分布云图,最大值为0.0015,节点为368。图4为等效塑性应变分布云图,其最大值为0.43583,与等效弹性应变最大值节点同为4686,说明该处应力超过屈服极限230Mpa发生塑性变形,图5显示在出口处总变形量也达到最大值0.00771m,节点为15429。综上分析,等效应力、等效弹性应变、等效塑性应变、总变形量最大值全部发生在排气歧管出口处,出口端面是结构薄弱位置,容易发生疲劳失效。从第二种安装约束方式排气歧管等效应力分布云图7可以看出结构整体承受的等效应力比第一种方案要小,最小值为1.23Mpa,且蓝色区域广泛存在,最大等效应力305Mpa出现在二支管外壁面上即为最大等效弹性应变位置如图8,节点都是3093;最大等效塑性应变发生在入口法兰边缘处,此处由于螺栓连接并限制了孔内侧壁面的膨胀导致热变形受到限制,应力积聚导致塑性变形,最大等效塑性应变为0.0408,如图9;结构的总变形量如图10,最大为0.00404m。综上分析,第二种方案等效应力、等效应变、总变形量都要比第一种约束方案小,正是由于只约束了排气管入口位置自由度,与第一种方案相对比可以得出在结构的布置方式对与其所承受的载荷有较大影响,在发动机排气系统设计初期要同时考虑。计算极值汇总如表2所示。

表2 两种安装约束应力应变极值统计

4、排气歧管疲劳寿命计算

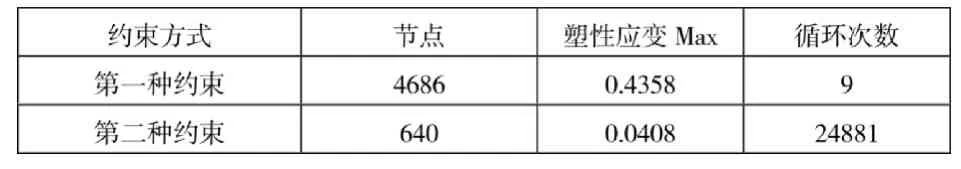

排气管在出口处等效应力较大,超过屈服强度而发生塑性变形,反复作用会造成疲劳失效。本文采用局部应力应变法来设计排气歧管的疲劳寿命,计算公式如公式2[4],计算结果如表3所示:

∆εp塑性应变循环幅值;Nf疲劳失效时载荷循环次数;α材料塑性指数,0.3到0.8;C与温度变化成反比的材料参数。

表3 两种约束方案下的最大循环次数

5、结论

(1)排气歧管出口端面塑性变形最大,易发生疲劳失效。

(2)不同的安装约束条件对结构承受的载荷有较大影响,在设计初期应当同时考虑。

(3)第一种安装约束条件下,排气歧管疲劳寿命仅为9次,对其结构需要改良设计。

(4)采用流固耦合方法计算排气歧管热应力,计算结果表明这种方法快速有效。

[1] 李红庆,杨万里,刘国庆,等.内燃机排气歧管热应力分析[J].内燃机工程,2005,26(5):81-84.

[2] 杨世铭,陶文琻.传热学[M].北京:高等教育出版社.1998.

[3] 周光炯,严宗毅,许世雄,等.流体力学[M].上册.2版,北京:高等教育出版社,2000.

[4] Naohisa Mamiya.Thermal fatigue life prediction of an exhaust manifold by simulation[C].JSAE Annual Congress,1999,109(99)13- 16.

Thermal Load Research of Exhaust Manifold

Tang Peng, Fu Jingshun

(Shenyang University of Technology, Liaoning Shenyang 110870)

Due to the exhaust manifold under high temperature load from the engine cylinder alternating, complex structure will cause local temperature is too high, which will cause local deformation of the exhaust manifold, which may lead to the exhaust manifold of leakage or cracking.Based on the defects existing in the exhaust manifold of a vehicle engine 1.6L four in one structure,using the fluid-structure coupling theory to study the high temperature load.In the ANYSY Workbench platform, the coupled heat transfer calculation of the internal flow and the structure,the numerical values of thermal stress and thermal deformation under two kinds of installation constraints are calculated,according to the calculation results, the thermal fatigue failure of the exhaust manifold is analyzed.

exhaust manifold; fluid-structure coupling; heat load; fatigue life

U463

A

1671-7988 (2017)10-56-03

10.16638/j.cnki.1671-7988.2017.10.020

唐鹏,就读于沈阳工业大学。