Hypermesh在变速箱壳体设计中的应用

2017-06-19赖燕斌于尧王涛焦红莲

赖燕斌,于尧,王涛 ,焦红莲

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

Hypermesh在变速箱壳体设计中的应用

赖燕斌,于尧,王涛 ,焦红莲

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章以一款手动变速箱壳体在实际开发中的设计为例,运用Altair公司的Hypermesh软件对壳体建立有限元模型,对变速器壳体进行实际工况下的强度及模态求解。并根据分析结果对壳体实际结构做出了调整。表明该软件利于变速箱壳体的动态特性分析和设计改进。

变速箱;壳体;Hypermesh

CLC NO.: U462.3 Document Code: B Article ID: 1671-7988 (2017)10-31-03

1、概述

变速箱壳体作为变速箱各零部件承载支撑件,在变速器工作时承受复杂载荷,壳体不同部位承受附加的弯曲和扭矩【1】。设计过程中要求壳体要有足够的强度,同时轴承座需要有足够的刚度。壳体结构复杂,尺寸大,作为变速器总成中比重较大的零部件,壳体结构设计的好坏关系到变速器整体性能和成本【2】。

本文以某手动变速箱壳体作为研究对象,综合考虑其壳体强度、模态和轴承刚度,运用Hypermesh软件搭建有限元分析模型,并借助OptiStruct模块,对其壳体进行结构优化设计,最终达到提升变速箱壳体整体性能的目的。

2、有限元分析模型建立

2.1 网格划分

变速箱壳体主要分为前端离合器壳体和后端后壳体组成。运用Hypermesh网格划分,对变速器壳体组成件中前后壳体分别进行网格化处理。运用 HyperMesh 提供的tetramesh网格划分功能对壳体进行二阶四面体单元划分,单元尺寸为3mm。网格划分后生成的单元数与节点数见表1。

表1 变速箱壳体的单元数与节点数

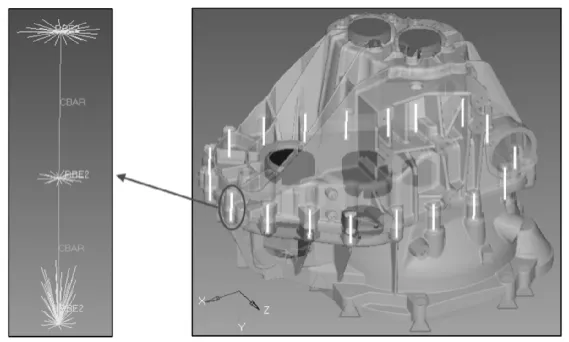

变速箱前后壳体是通过螺栓连接的,在Hypermesh采用CBAR模拟螺栓连接。变速箱与发动机和车体之间的螺栓连接同样采用CBAR进行模拟【3】。整体有限元模型如图1示。

图1 变速箱有限元分析模型及坐标系

2.2 材料与属性

变速箱箱体的材料为铝合金,模型为均匀各向同性材料,其参数详见表2所示。

表2 变速箱壳体材料属性

3、变速箱箱体自由模态分析

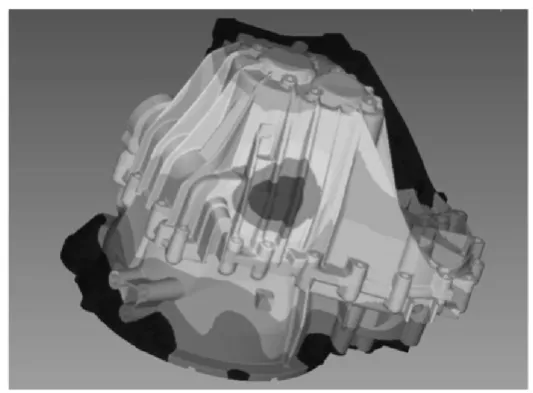

在无任何约束和载荷的情况下,对变速箱箱体进行模态分析,求解得第一阶自由模态为895Hz,振形表现为后壳体局部轮廓的伸缩变形振动,满足设计要求,其振形图如图2。

图2 变速箱一阶模态振形图

4、箱体静力学分析

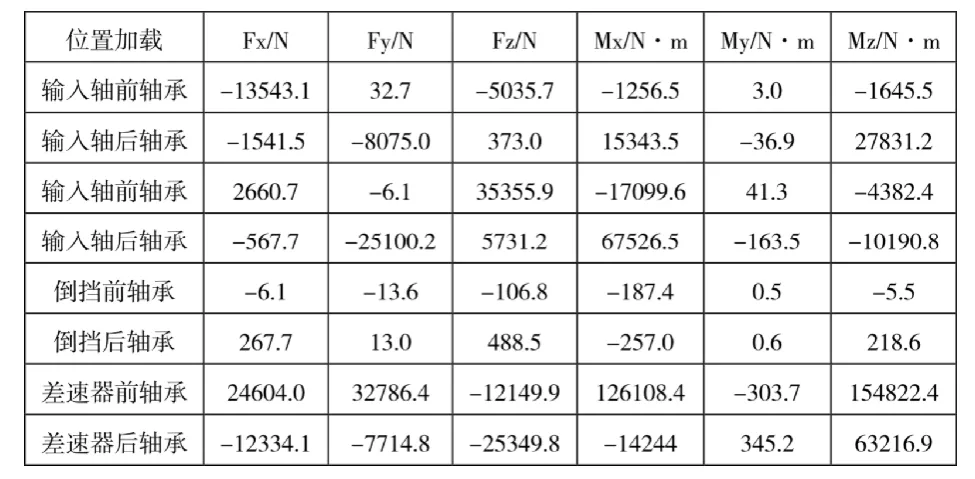

变速器在运行过程中,工作齿轮啮合产生的作用力通过轴承作用在变速器壳体轴承孔上,箱体各轴承接触处受力大小经简化计算,最危险工况为一档转速下【4】,如表3所示。

表3 一档工况加载值

用OptiStruct计算得到一档工况下的位移和应力云图。

5、计算结果及分析

5.1 变速器约束状态下壳体应力值

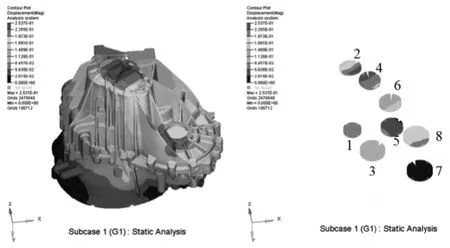

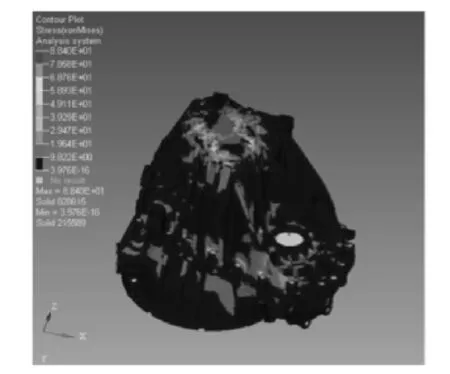

基于 Hypermesh 有限元软件对主要的变速器壳体进行静强度分析,经计算得到变速器壳体的应力云图,如图3所示 。

图3 变速箱应力云图

从应力云图中看以看出上述壳体的最大应力均小于材料许用应力340MPa,且应力较大部分主要集中在A区域,该区域以拉应力为主。设计过程中考虑到壳体最大拉应力≤材料的屈服强度/1.5(建议小于100MPa)。

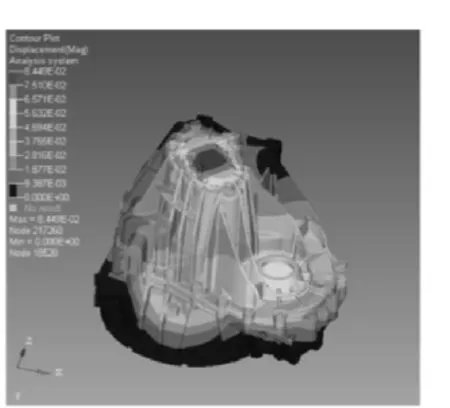

5.2 变速器壳体变形量

从计算结果比较可以看出,变形较大部分主要集中在A区域。设计要求输入轴和中间轴的轴承孔变形量≤120~150 μm :差速器轴承孔变形量≤180~210μm。

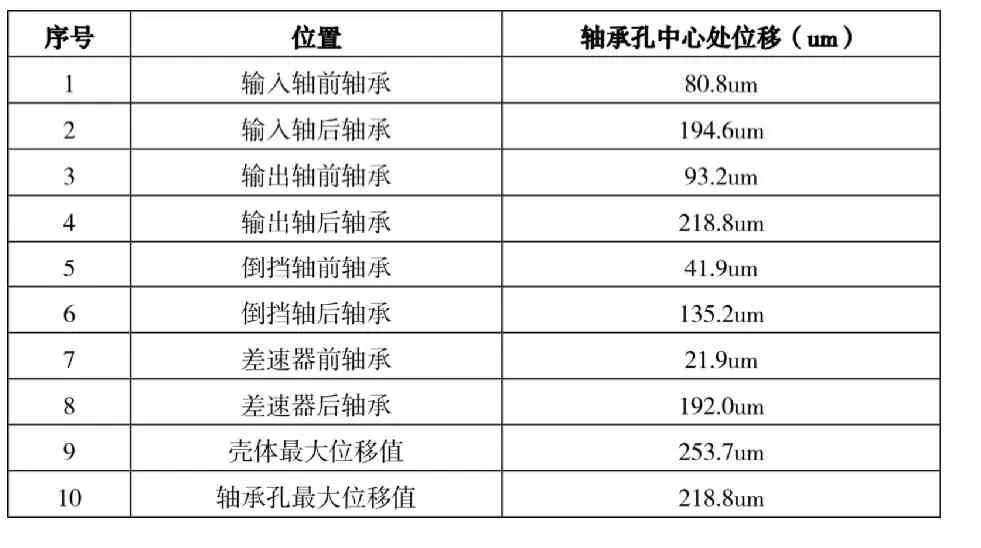

表4 区域应力值

图4 壳体变形量分布图

表5 壳体各部位位移量

6、壳体结构优化

根据上述壳体应力及变形云图分析结果,对壳体进行相应优化改进。例如增加后壳体中间部位的环抱筋,加强筋延长至后轴承,抑制后轴承变形。增加后轴承外环形筋,同时抬高各连接筋的高度(包括壳体侧面的筋)。同时加强筋向刚度较大的区域连接(安装法兰面等),部分螺栓区域可采用双筋结构。

7、优化后的模型分析结果

图5 优化后的壳体应力云图

图6 优化后的壳体变形量云图

对优化后的壳体重新进行进行有限元建模,并对其壳体强度及轴承变形量进行数值仿真,分析结果表明,优化后的的模型进行自由模态计算得第一阶模态为914Hz,壳体最大应力为88.4MPa≤100MPa,最大变形量为84.4μm≤120μ m,均满足设计要求。应力、变形量云图见图5、图6。

8、结论

通过Hypermesh建立了变速箱壳体的有限元模型,用Optistruct进行了模态分析,并在实际工况下对其进行应力及变形量分析,得到固有频率与固有振型、应力分布变形量大小,反映变速箱壳体结构的动刚度特性,帮助工程师在后续设计中为变速箱壳体结构、强度、刚度的改进设计提供了理论依据。

[1] 陈家瑞.汽车构造(第3版下册)[M].北京:人民交通出版社,2001.

[2] Harald Naunheimer等著,汽车变速器理论基础、选择、设计与应用.宋进桂,龚宗洋,等译.北京:机械工业出版社,2014:319-361.

[3] 李涵武,山其泉.汽车变速器有限元静态分析.黑龙江:林业机械与木工技术.2005.

[4] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

Hypermesh Application in Transmission Casing Design

Lai Yanbin, Yu Yao, Wang Tao, Jiao Honglian

( Anhui jianghuai automobile Co., LTD., Anhui Hefei 230601 )

This paper take a manual transmission casing’s design in the actual development as an example. Establish gearbox finite element model by the simulation software of HyperMesh which belongs to Altair. The strength under the actual operating condition and the natural modal was calculated.Based on the result, we adjust the actual structure of the transmission casing, which facilitates dynamic characteristics analysis and design improvements.

Transmission; Casing; Hypermesh

U462.3

B

1671-7988 (2017)10-31-03

10.16638/j.cnki.1671-7988.2017.10.012

赖燕斌,就职于安徽江淮汽车集团股份有限公司。