灵敏度分析在车架轻量化设计上的研究与应用

2017-06-19陈健刘俊红何雄杰

陈健,刘俊红,何雄杰

(1.安徽江淮汽车集团股份有限公司,安徽 合肥 230601;2.北京北汽模塑科技有限公司,北京430068)

设计研究

灵敏度分析在车架轻量化设计上的研究与应用

陈健1,刘俊红1,何雄杰2

(1.安徽江淮汽车集团股份有限公司,安徽 合肥 230601;2.北京北汽模塑科技有限公司,北京430068)

建立车架有限元模型,计算车架在弯曲、扭转工况下的最大应力,并通过试验验证所建模型的准确性,构建修正系数。基于灵敏度理论计算与有限元分析相结合,得出各零部件材料厚度对车架刚度和强度的灵敏度。在车架刚度和强度满足设计要求的前提下,实现对车架的轻量化优化设计与运用。

车架;灵敏度;轻量化;有限元分析;试验验证

CLC NO.: U469.7 Document Code: A Article ID: 1671-7988 (2017)10-01-05

前言

车架作为汽车的车载基体,承载着驾驶室、发动机、变速箱总成、货箱、传动系、悬架等部件总成载重量,承受着传递给它的各种力和力矩。一般来说,车架的使用寿命是终身的,这就要求车架具有较高可靠性。通常,可以通过增加大梁厚度来达到足够的强度和刚度,但在能源危机越来越严重的今天,节能减排已成为我们不得不面对的问题,重量轻、强度高的车架意味着更少的原材料,更好的燃油经济性,车架轻量化已成为我们设计人员首要的任务。

灵敏度分析在优化设计中起着非常重要的作用,可大大提高优化效率,通过灵敏度分析可以计算出结构响应值对于各设计变量的导数,确定设计变化过程中对结构响应最敏感的部分,指出设计优化的方向,通过不断的优化对比,从而得出最优的设计参数[1]。

本文从力学角度出发,以某轻型卡车车架为例,通过试验验证有限元模型分析的正确性,提出一种以板厚为设计变量,通过对灵敏部件的板厚修改,在保证车架足够高的强度和刚度的前提下,降低车架重量达到轻量化的目的。

1、灵敏度分析理论

灵敏度分析是一个广泛的概念,结构的灵敏度分析是分析结构性能参数Ti对结构设计参数xi变化的敏感性。即:

灵敏度的数值可以反映结构各设计变量对结构性能的影响。

在有限元线性静态的优化分析中,约束和目标函数均有可能是静力平衡方程位移解的响应[2]。记为T=T(δ)。则

对上式左右两端求关于第i项设计变量Xi的偏微分,并移项得:

式(3)可用来求解位移对设计变量的灵敏度。将其用全微分的形式表示:

由于载荷向量F并不随设计变量的变化而变化,故△F=0,所以∆δ=−[K]−1∆[K]{δ}。于是,目标函数或约束等有关节点位移函数的性能参数对设计变量xi灵敏度可由下式求出:

2、车架结构有限元模型建立和试验验证

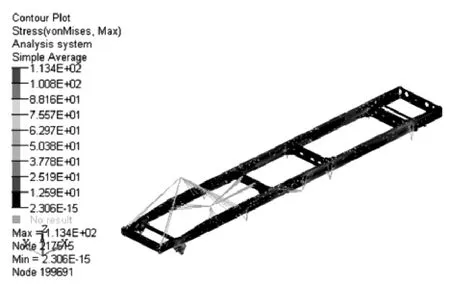

2.1 车架有限元模型的建立

该车架为HFC1020轻型货车车架,车架结构为两根边梁式纵梁,六根横梁横置并用铆钉连接,如图1所示。采用Hypermesh软件进行有限元分析前处理,Nastran软件作为求解器求解。横梁、纵梁和加强板均为薄板结构,划分为10mm的四边形和三角形壳单元进行模拟。前后悬架用CBUSH模拟,螺栓和铆钉连接用RBE2及CBEAM模拟。整个车架模型由51881个壳单元,55402个节点组成。材料属性如表1所示。

表1 材料属性

图1 车架有限元模型

2.2 有限元分析

依据实际车架受载形式,对车架模型进行模拟约束和加载,具体载荷如表2所示。

约束形式:各板簧中心进行全约束,前、后板簧前支架约束X、Y方向平动及XY、YZ方向的转动自由度,后支架约束Y方向平动及XY、YZ方向的转动自由度。前板簧刚度为98.5N/mm,后板簧刚度为101N/mm,加载模型如图2所示。

表2 模拟加载

图2 车架载荷分布图

2.2.1 弯曲工况

弯曲工况是车辆使用过程中最多的工况,取动载系数为2.5[3],使用Hypermesh软件进行处理的分析结果如图3和图4所示。

图3 弯曲工况应力云图

图4 弯曲工况位移云图

弯曲工况下车架总成最大应力为113.4MPa,发生在前板簧吊耳支架与纵梁连接处。该处承受驾驶室及发动机总成的载荷,支架超出纵梁部分造成应力集中。弯曲工况车辆满载时,车架的最大位移为54.85mm,发生于车架后端第五、六横梁位置。

2.2.2 扭转工况

扭转工况是车辆满载时,一轮悬空或上抬,车架承受极端扭转作用,根据经验取动载系数为1.3[3]。Hypermesh中模拟工况表示为,将左后悬架刚度降为之前刚度的1/3,即34N/mm并进行分析,其它约束及载荷均不改变。得到结果如图5和图6所示。

图5 扭转工况应力云图

图6 扭转工况位移云图

从图5可得,扭转工况下车架最大应力为237.7MPa,发生在第五横梁右板簧支架与纵梁连接处。当左后轮悬空时,车辆后部重量均通过右后悬架支架传递给车架,此处造成应力集中。此种工况属于危险工况,可通过增加纵梁的厚度或改变纵梁结构来增大车架抗扭转的能力。

2.3 试验验证及对比

为了验证分析模型的正确性,对实车进行动态电测试验,对模型分析结果中应力较大的区域以及相关经验确定应变片布置方案,共布置18个测量点,各测量点应变片具体安放位置和安装方式分别如图7和图8所示。

图7 应变片贴放位置

图8 应变片安装示意图

动态试验综合工况测得的值与模型计算的值对比如表3所示。

表3 计算结果与试验结果对比分析

其中: 相对误差=(计算值-试验值)/试验值

从表3及图9可以看出,由于模型简化、实际加载不均匀、以及限定模拟的钢板弹簧处自由度方式来进行约束等原因,计算值相对于测量值整体偏小,除个别点应力变化较大,整体应力变化趋势基本相同。说明:

1)第11点应力变化大原因可能是因为有限元模型中将左后轮悬空,右侧支架与纵梁连接处应力集中;试验时两侧车架均有不同程度扭转,因此,存在一定偏差,是正常的;

2)计算值与试验值有偏差,需要增加修正系数来达到平衡,通过上述计算,有限元分析结果可取平均修正系数为1.53;

3)有限元分析结果与试验结果趋势相同,说明有限元模型建立及边界条件、载荷施加是正确的,可行的。

图9 计算值与试验值对比图

3、结构灵敏度分析

在结构设计和优化中,常常有许多设计参数可供调整,为了确定设计和优化方案,分析各个设计参数或变量对结构特性变化的灵敏度是十分必要的。结构的灵敏度分析可分为动态和静态灵敏度分析。结构的动态灵敏度分析有特征(特征值、特征向量)灵敏度分析、传递函数灵敏度分析和动力响应灵敏度分析等[4]。

表4 弯曲工况厚度灵敏度

图10 弯曲工况各部件灵敏度

静态灵敏度分析可以是位移、应力等。对车架进行轻量化设计,以车架的质量或者体积为目标函数,车架零部件材料厚度是影响车架质量的关键参数。根据调整各组成部件厚度参数分别计算弯曲、扭转工况下车架的最大应力,总结得出表4、表5各零部件的厚度灵敏度值。

从表4和图10的数据可以看出,在弯曲工况下,纵梁、第二横梁、悬架支架、加固板厚度的改变对车架总成的最大应力影响较大,增大这些部件的厚度可以明显的降低车架总成的最大应力。其它结构的弯曲灵敏度值较小,厚度改变对弯曲刚度的影响有限,其中第一、三、四、五、六横梁和横梁连接板具有负的灵敏度值,减小它们的厚度反而可以减小车架总成的最大应力。

表5 扭转工况厚度灵敏度

图11 扭转工况各部件灵敏度

从表5和图11的各项数据可以看出,纵梁、第四横梁和悬架支架厚度的改变对车架总成的最大应力影响较大,其余部件的影响较小。其中,第一、五、六横梁和横梁连接板具有负的灵敏度值,减小这些部件的厚度可以降低车架总成的最大应力。

综合弯曲、扭转工况的数据发现,纵梁、第二横梁、第四横梁、悬架支架厚度变化对弯曲、扭转工况下车架的最大应力均有较大影响,而车架最大应力都发生在纵梁上,依据之前的分析扭转工况下纵梁最大应力为237.7MPa,修正系数为1.53,即纵梁最大应力为355.5MPa,刚好达到纵梁的屈服极限,属于危险工况。

4、优化改进及对比分析

分析各结构的厚度属性对车架总质量的贡献程度,可以为车架的轻量化起到很好的指导作用。纵梁厚度减小对车架轻量化贡献很大,但后果必然是车架应力加大[5],可以考虑在车架局部最大应力处增加加强板来降低最大应力,以达到保证车架刚度和强度的同时降低车架重量。

根据以上分析,对灵敏度较小的部件进行减小厚度来达到车架轻量化;对于灵敏度较大的部件,在降低厚度的同时,考虑车架局部增加加强板的方案,加强板形状及位置如图12所示。

图12 加强板位置及形状

根据初步分析,初步制定四种优化方案,具体方案和分析结果如表6和表7所示。

表6 初选优化方案

表7 优化方案对比

由以上数据可知,方案一纵梁厚度不变,将厚度灵敏度较小的部件厚度减小来降重,弯曲位移和扭转位移相对于原型车基本没变,弯曲最大应力增加25.2%,扭转最大应力增加2.56%,刚刚超过纵梁屈服强度(车架材料为B510L,屈服极限355MPa,取修正系数1.53后屈服极限为236.7MPa),车架降重10.6kg;

方案二在降低纵梁厚度为4.5mm的同时增加3mm的加强板,弯曲和扭转变形有一定增大,弯曲最大应力增加8.2%,扭转应力降低5.6%,车架隆重16.97kg;

方案三在降低纵梁厚度为 4mm的同时增加3mm的加强板,弯曲和扭转变形进一步增大,弯曲最大应力增加10.5%,扭转最大应力增加7.4%,车架降重25.2kg;

方案四在降低纵梁厚度为 4mm的同时增加4mm的加强板,弯曲和扭转变形在允许范围内,弯曲最大应力增加4.8%,扭转最大应力增加0.17%,车架降重24.5kg。

分析以上各方案,弯曲和扭转变形均符合要求,对应材料屈服极限,综合考虑四种方案在弯曲和扭转最大应力以及车架降重方面的表现,最终选用方案四,扭转工况最大应力与原型车基本持平,降重效果达到24.5kg。

5、结论

基于灵敏度分析理论与有限元分析结合起来,对某卡车车架轻量化设计进行研究,在保证车架刚度和强度的前提下降低车架自重24.5kg,成功运用于该款车型开发。在此基础上进行的灵敏度分析对于车架的结构改进和轻量化工作具有指导意义。

1)将有限元分析方法与试验验证结合起来相互论证,可验证模型准确性。

2)当计算值与试验值出现偏差但整体趋势相近时,可采用增加修正值来使增加模型的准确性。

3)将灵敏度分析与轻量化结合起来,计算车架各部件的厚度灵敏度,在保证强度和刚度的前提下,采用增加加强板来局部加强,灵敏度小的部件直接减小厚度达到轻量化设计。

[1] 张代胜,张林涛.基于刚度灵敏度分析的客车车身轻量化研究[J].汽车工程,2008,30(8):718-720.

[2] 杨英,等.某轿车白车身结构灵敏度分析及优化设计[J].东北大学学报:自然科学版,2008,29(8):1159-1163.

[3] 马讯.基于有限元法的结构优化与灵敏度分析[J].机械科学与技术,2002,21(4):558-561.

[4] 周中坚,卢耀祖.机械与汽车结构的有限元分析[M].上海:同济大学出版社,1997

[5] 吴诰皂,吴湘燕.客车车身有限元强度分析及载荷条件的确定.机械工程学报,1997,33(5),83-87.

Research and Application of the Sensitivity Analysis in the Frame Lightweight Design

Chen Jian1, Liu Junhong1, He Xiongjie2

( 1. Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601; 2.Beijing Beiqi Mould&Plastic Ttechnology Co., Ltd, Beijing 430068 )

Built a finite element model to get the most stress of the frame on bending and torsion. Validate the veracity of the model by experimentation and confirm the modify coefficient. Based on sensitivity calculation combined with finite element analysis, obtains sensitivity of the frame stiffness and strength about the parts material thickness. Under the premise of the design requirements about the frame stiffness and strength, realize the lightweight optimization design and application.

Frame; Sensitivity; Lightweight; Finite element analysis; Test and verification

U469.7

A

1671-7988 (2017)10-01-05

10.16638/j.cnki.1671-7988.2017.10.001

陈健,男,(1980-),研究生学历,就职于安徽江淮汽车集团有限公司技术中心,底盘首席设计专家,主要从事底盘设计、先进技术研究,CAE结构优化,整车项目开发和管理。