成形磨削过程中气液两相流VOF模拟与分析

2017-06-15叶久贞,季田,张利萍,庞桂兵

叶 久 贞, 季 田, 张 利 萍, 庞 桂 兵

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

成形磨削过程中气液两相流VOF模拟与分析

叶 久 贞, 季 田, 张 利 萍, 庞 桂 兵

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

在成形磨削过程中,磨削液在磨削区域的流动和分布情况是影响磨削精度的重要因素。通过对磨削区气体进行气流场模拟分析得出,砂轮表面附近存在气障层,工件表面附近存在返回流,并且气障层和返回流会对磨削液的有效供给产生阻碍作用。运用气液两相流VOF理论,通过对磨削区磨削液流场中的气液两相流模拟分析得出,不同喷射位置和喷射速度产生不同磨削效果,并提出了磨削液的最佳喷射位置和喷射速度,对提高成形磨削的质量和效率,防止磨削过程中工件的烧伤提供了重要的参考依据,同时对实现绿色制造具有重要的工程实际意义。

气流场;气液两相流流场;气障层;返回流;喷射位置;喷射速度

0 引 言

成形磨削是机械加工中应用最广泛的精密加工方法之一,在机械加工中占有非常重要的地位[1]。在磨削过程中,特别是高速磨削时,磨削区的磨削液能否充分供给对磨削生产率、工件质量、磨削精度和砂轮磨损有很大程度的影响[2]。研究发现,砂轮的高速旋转带动周围空气,会在砂轮面形成空气附着层,通常称其为“气障”,还会在靠近工件表面产生返回流,这两种现象会阻碍磨削液进入磨削区[3]。如磨削液的喷射速度和喷射位置未经合理设置,未能冲破气障层和返回流,不能达到磨削润滑冷却的目的,将会产生工件烧伤和砂轮磨损,降低材料的耐磨性、耐腐蚀性和疲劳强度,烧伤严重时还会出现裂纹,严重影响着磨削的质量、效率和精度[4]。常规冲过气障和返回流的方法就是使用大量的磨削液,这样既增加了加工成本又极大的污染了环境,消耗了资源,降低磨削精度[5]。因此,在成形磨削过程中能否找到磨削液合理的喷射位置和喷射速度,使磨削液有效进入磨削区,直接影响着磨削的质量、效率和精度[6]。

本研究把磨削区气液流场都考虑在内,应用气液两相流理论研究磨削流场的特性,将VOF方法引入成形磨削流场特性的模拟仿真过程中,建立了描述成形磨削流场特性的气液两相流瞬态模型。通过对瑞典的DIEVAR/8418热轧模具钢仿真得到了磨削液从喷射区到磨削区的真实流动规律,并对不同喷射位置和喷射速度加以比较分析,找到最佳喷射位置和喷射速度。

1 磨削数据和模型建立

1.1 磨削数据

三井精密平面成形磨床618PCNC磨削热轧模具钢时的仿真磨削数据:主轴转速2 000~4 000 r/min;砂轮采用白刚玉砂轮,尺寸180 mm×31.75 mm×6 mm,粒度80#;工件材料为瑞典的DIEVAR/8418,主要磨削尺寸为200 mm×100 mm×20 mm,工件平移速度为0.1 m/s;磨削液喷口为10 mm×10 mm方形口,喷射速度为1~5 m/s,喷射方向为水平;磨削液为水基的乳化液,按1∶35的稀释比例稀释,当初始温度设为20 ℃时,密度1 000 kg/m3,pH 7.2~7.6,磨削液动力黏度0.001 Pa·s。

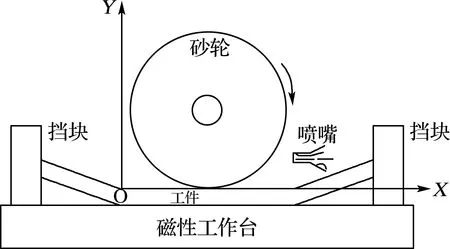

1.2 磨削几何模型的建立

建立平面成形磨削几何模型,如图1所示[7],坐标系原点在工件的左上角。由于要分析磨削区气体和气液两相流的流动情况,需假设工件和砂轮之间存在最小间隙,分别取1.0、0.5、0.1 mm,对应砂轮圆心坐标(100,91.0),(100,90.5),(100,90.1),工件顺时针旋转,喷嘴坐标(200,300)。

图1 平面成形磨削几何模型

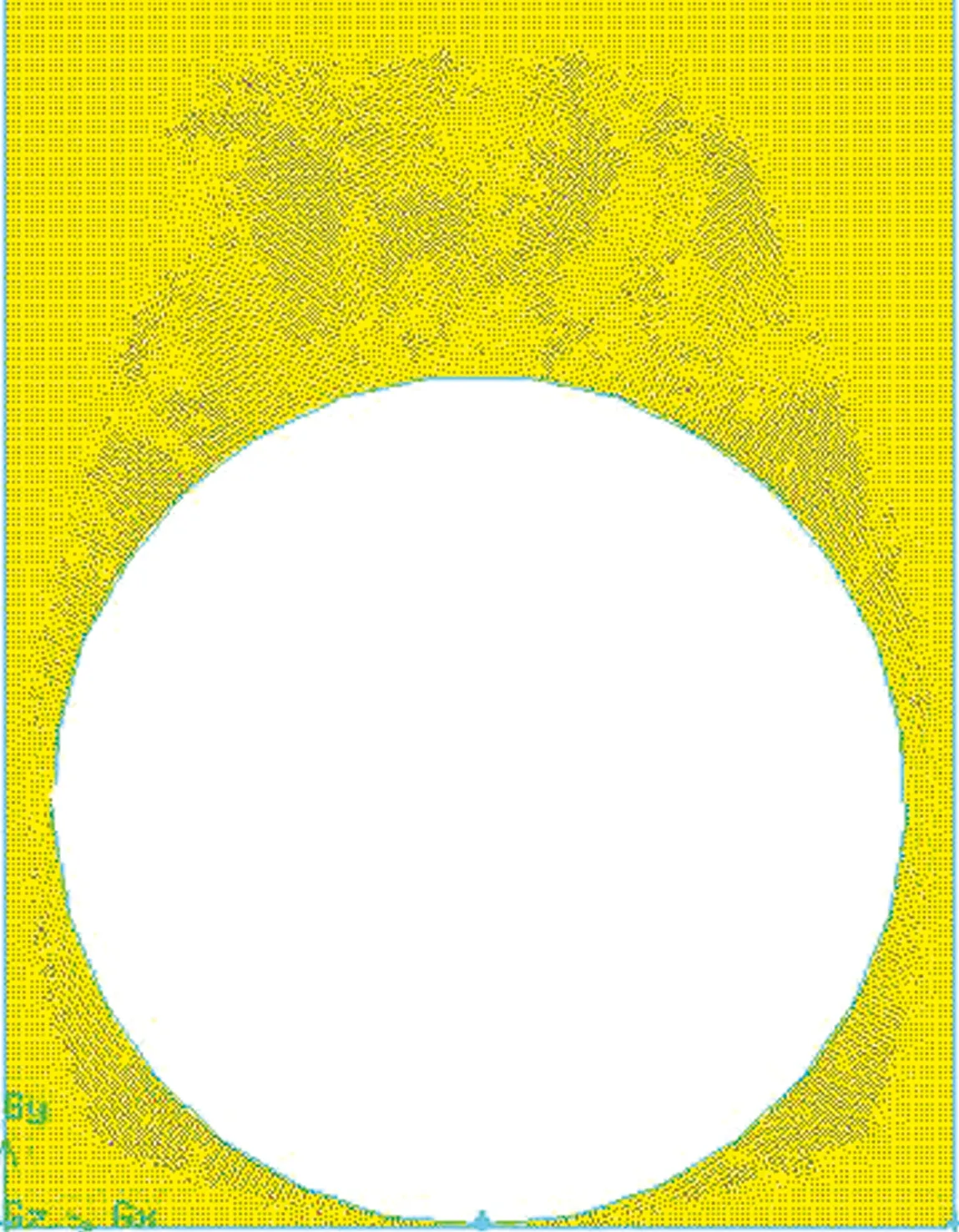

1.3 磨削流场计算域网格划分

用Gambit软件进行磨削流场计算域网格划分。由于计算域的不规则性,故采用非结构四边形网格划分计算域。计算域外围尺寸为200 mm×400 mm,如图2所示。

图2 磨削流场计算域模型

2 气流场仿真分析

模拟砂轮周围的气流场时,砂轮以顺时针旋转。在保证分析精度和结果的前提下对模型进行简化[8]:(1)由于气流场中气体黏度较低,因此忽略温度和压力对流体黏度的影响,而且不考虑其流动中的惯性效应;(2)由于分析的是磨削区气液流体相互影响,故不考虑工件和砂轮表面粗糙度的影响及弹性变形;(3)由于工件的进给速度取0.1 mm/s,砂轮转速取28 m/s,工件的进给速度与砂轮转速相比相差较大,故忽略不计工件进给速度。

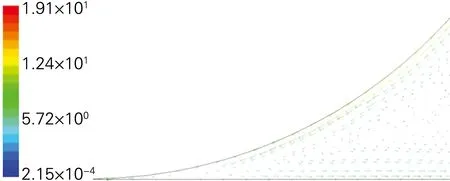

对砂轮以28 m/s的线速度顺时针旋转,砂轮和工件最小间隙分别为1.0、0.5、0.1 mm时进行Fluent软件仿真,得到磨削区气流速度矢量局部放大图,如图3所示。从图3可见,平面磨削楔形入口区的流场中,砂轮表面存在明显的气障层,而且在垂直方向上,越靠近砂轮,气体流速越大,气障层越强,因此磨削液不容易靠近砂轮。在楔形入口区,位于工件的表面有着与砂轮转向相反的气流,即出现了“返回流”,该气流不利于磨削液进入砂轮与工件的楔形间隙。在气障层和返回流中间,存在着流速很小的气流,该气流对磨削液进入磨削区的阻碍作用很小。在模拟喷嘴向楔形区喷射磨削液时,应尽量找到气障层和返回流中间位置,看这个位置是否有助于磨削液进入磨削区。可见,气流速度在砂轮和工件的最小间隙处达到最大值。

(a) 最小间隙1.0 mm

(b) 最小间隙0.5 mm

(c) 最小间隙0.1 mm

图3 磨削区气流速度矢量局部放大图

Fig.3 The partial enlargement of the air velocity vector in the grinding zone

从磨削区气流速度矢量图可以看出,磨削区气流的最大速度随着最小间隙的减小而减小。气障层和返回流气流速度随着楔形间隙的减小而增大。因此可以得出,随着楔形间隙的减小,气流越来越难以通过楔形间隙,从而形成更剧烈的返回流。

3 气液两相流VOF仿真分析

在计算流体力学(CFD)当中,常用的有3种多相流模型,即VOF(Volume of fluid)模型、混合物(Mixture)模型、欧拉(Eulerian)模型。

VOF模型是一种在固定的欧拉网格下的表面跟踪方法。当需要得到一种或者多种互不相溶流体间的交界面时,可以采用这种模型。在VOF模型中,不同的流体组分共用着一套动量方程,计算时在整个流场的每个计算单元内,都记录下各流体组分所占有的体积率[9]。

在分析磨削区的气液两相流时,气液两相是分层存在的。VOF模型适合于分层的或者自由表面流,而混合物和欧拉模型更适合于流动中有相混合或者分离,所以选择VOF模型分析磨削区气液两相流。

3.1 气液两相流VOF仿真参数

在10 mm×10 mm的方形喷口的实际磨削中,磨削液的喷射速度超过5 m/s,就会有明显的磨削液喷射到砂轮和工件表面返回的现象,造成严重浪费和环境污染,喷射速度小于1 m/s,又会有明显的供液不足,造成烧伤,固射流速度取1、3、5 m/s。喷口模拟垂直与工件距离取0、15、30 mm,喷射方向为水平喷射,此模拟正好在磨削区入口的下部、中部、上部,完整真实的模拟现实喷口的不同位置,使仿真结果数据更加可靠可信。

3.2 磨削气液两相流仿真结果分析

3.2.1 射流位置的影响

工件和砂轮最小间隙1 mm,砂轮转速为28 m/s,射流速度为1 m/s,射流方向为水平。磨削液分别从楔形区下部(200,0)、中部(200,15)和上部(200,30)的喷嘴射流,得到磨削液的体积分布分别如图4所示。

从图4(a)中可以看出,楔形区入口的磨削液分为上下两层:上层为靠近砂轮表面的磨削液,磨削液未冲破气障层,不能进入磨削区;下层为靠近工件表面的磨削液,磨削液大部分未冲过气体回流,不能进入磨削区。此位置的磨削液仅少部分能进入磨削区,磨削效果不好,浪费严重。

从图4(b)中可以看出,楔形区入口的磨削液分为上下两层:上层为靠近砂轮表面的磨削液,磨削液冲破气障层,沿着砂轮的转动方向进入磨削区;下层为靠近工件表面的磨削液,磨削液少部分未冲过气体回流,未能进入磨削区。此位置的磨削液大部分能进入磨削区,磨削效率一般。

从图4(c)中可以看出,楔形区入口的磨削液分为上下两层:上层磨削液冲破气障沿着砂轮的转动方向进入磨削区;下层磨削液没受气体返回流阻碍的影响,也流入了磨削区。此位置的磨削液绝大部分进去了磨削区,实现了磨削液的充分利用,磨削效率达到了最高。

可见,不同位置射流,磨削液在楔形区的运动轨迹是不同的。与图4(a)、图4(b)位置射流相比,图4(c)位置的磨削液绝大部分进入了磨削区,磨削效率最高。

(a) 下部射流

(b) 中部射流

(c) 上部射流

图4 磨削液的体积分布

Fig.4 Volume fraction of grinding fluid

3.2.2 磨削液的流动规律

工件和砂轮最小间隙1 mm,砂轮转速为28 m/s,射流速度为1 m/s,射流方向为水平,磨削液从上部(200,30)喷嘴射出,得到楔形入口区两相流速度矢量放大图,如图5所示。在最小间隙附近,气液两相流流动速度最大。这是因为磨削液冲过各种障碍到达磨削区并流出磨削区,由于间隙变小,磨削液供给量不变,所以速度达到最大。在楔形区入口垂直方向上,上部两相流流速较大。这是因为上部靠近砂轮表面,磨削液能冲破气障层,转动砂轮带动磨削液进入磨削区,由于

图5 两相速度矢量放大图

砂轮转速较大,因此该位置的两相流流速也较大;下部靠近工件表面,少量磨削液未能冲过气体回流,将沿着工件表面反向流出磨削区,由于回流流速较小,因此该位置的两相流流速也较小。

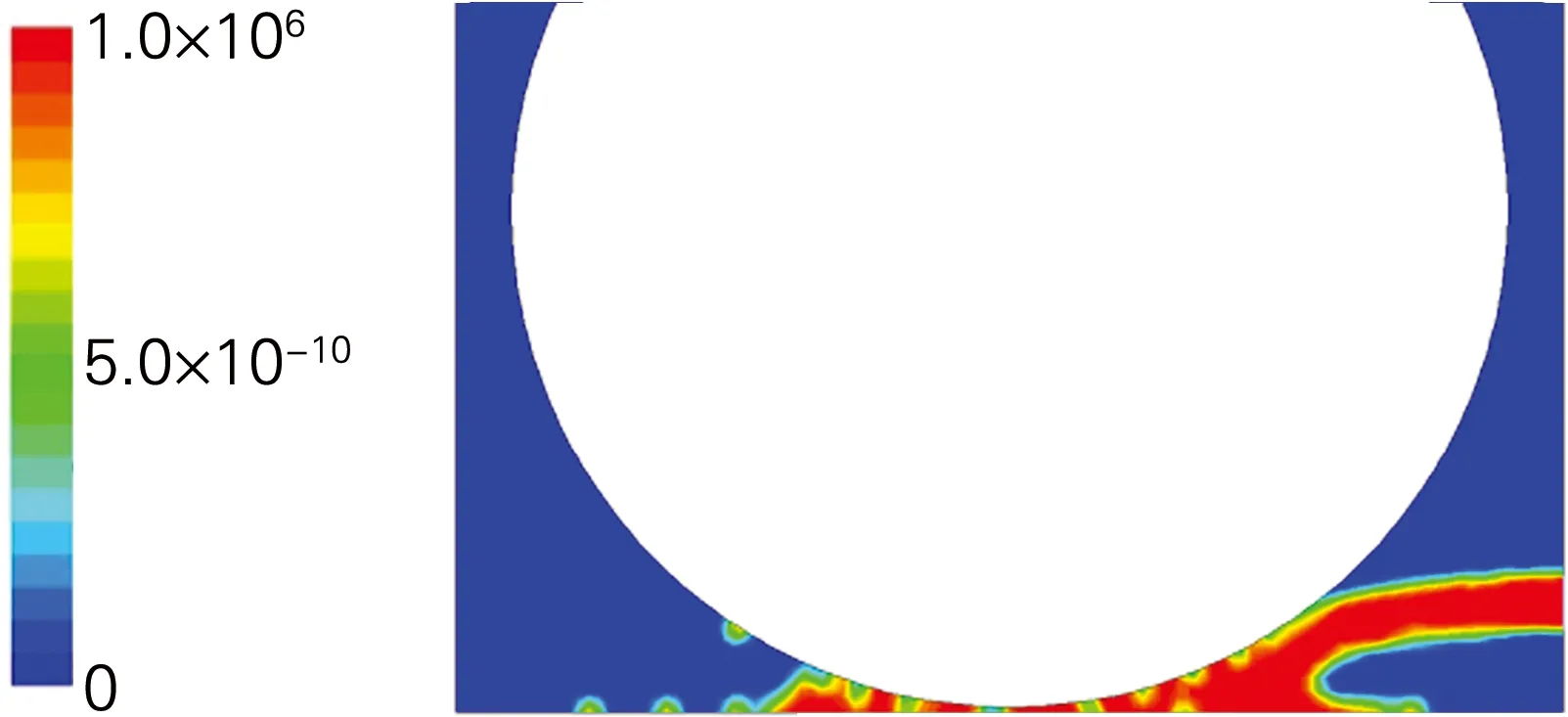

3.2.3 喷嘴射流速度的影响

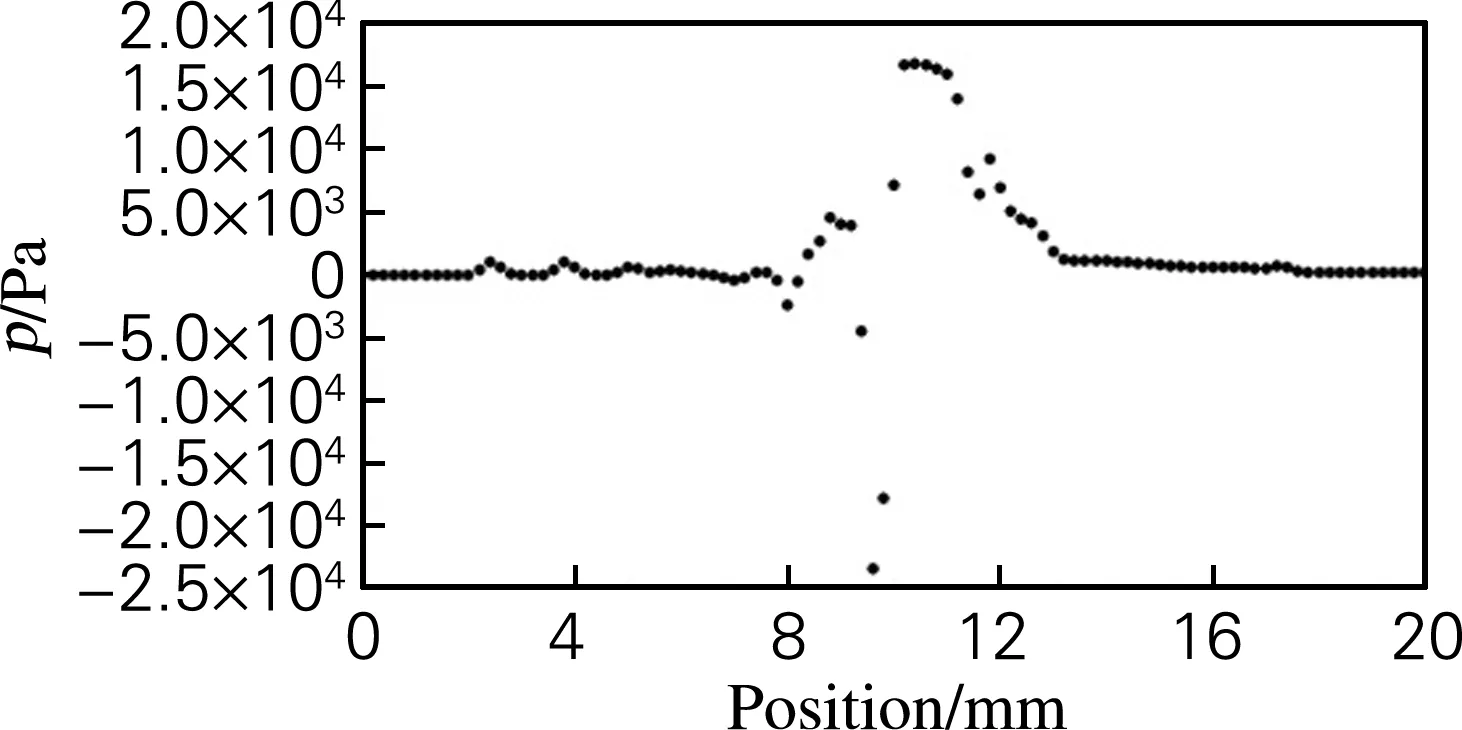

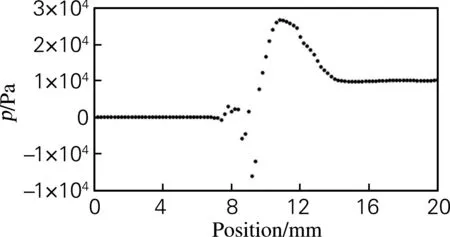

当砂轮与工件之间的最小间隙为1 mm,砂轮转速为28 m/s时,喷嘴从坐标(200,30)分别以1、3、5 m/s的速度向磨削区射入磨削液时,磨削流场的压力的模拟结果分别如图6所示。

(a) 射流速度为1 m/s

(b) 射流速度为3 m/s

(c) 射流速度为5 m/s

图6 磨削流场的压力

Fig.6 The pressure of grinding fluid field

从图6可见,以不同速度射流时,磨削流场的压力曲线具有相似的变化规律。在射流区和磨削区,磨削流场的压力曲线具有一定的差别。主要表现在:在射流区,磨削流场的压力的最大值不相等;在磨削区内,磨削流场的压力的最小值也不相等。其中,射流速度为5 m/s的压力最大值最大,30 kPa、3 m/s的压力的最大值次之,为27 kPa、1 m/s 的压力最大值最小,为17 kPa。因此可以得出,射流速度的大小在一定程度上影响着磨削区流场的压力幅值,相应的流体压力作用到砂轮及其支承轴上,影响磨削加工质量。在满足磨削供给量的情况下,喷射速度越小,最大压力也越小,对砂轮及其支撑轴的作用也较小。因此,相比3、5 m/s喷射速度产生的流体压力,取1 m/s的喷射速度为最佳。

4 结 论

砂轮表面存在明显的气障层,而且在垂直方向上,越靠近砂轮,气体流速越大,气障越强,磨削液更难冲破气障层进入砂轮表面;在楔形入口区,位于工件的表面有着与砂轮转向相反的返回流,不利于磨削液进入磨削区;气流速度在砂轮和工件的最小间隙处达到最大值;磨削区气流的最大速度随着最小间隙的减小而减小;气障层和返回流气流速度随着楔形间隙的减小而增大。

不同位置的射流,磨削液在磨削区的运动轨迹是不同的,与下部和中部射流相比,上部射流的磨削液绝大部分进入了磨削区,磨削效率会更好;在最小间隙附近,气液两相流流动速度最大;以不同速度射流时,磨削流场的动压力曲线具有相似的变化规律。在射流区,磨削流场的动压力的最大值不相等;在磨削区内,磨削流场的压力的最小值也不相等,随着射流速度的增大,磨削流场的压力最大值也在增大。

磨削时,磨削液的有效利用,不仅仅受气流场气障层和返回流的影响,还受射流位置,射流流速的影响。根据磨削区气液两相流VOF理论对不同喷射位置和喷射速度仿真分析,找到了最佳喷射位置(即喷口与工件距离)为30 mm,最佳喷射速度为1 m/s,对提高成形磨削的精度和效率,防止磨削过程中工件的烧伤提供了重要的参考依据。

[1] 修世超,原所先,蔡光起.面向绿色制造的快速点磨削磨削液供给参数计算[J].金刚石与磨料磨具工程,2006,153(3):30-40.

[2] 姜昂,孟凡博.磨削过程中磨削液的有效利用及其实现技术[J].机械设计与制造,2012,30(3):30-32.

[3] BRINKSMEIER E, HEINZEI M. Friction, cooling and lubrication in grinding[J]. CIRP Annals Manufacturing Technology SCI, 1999, 48(2):581-598.

[4] XIU S C, GONG Y D. Study on effect of grinding fluid supply parameters on surface integrity in quick-point grinding for green manufacturing[J]. Advanced Materials Research, 2008, 53(2): 209-214.

[5] 郑钧宜.磨削射流冷却的理论分析和实验研究[D].武汉:武汉理工大学,2008.

[6] GAICIA E, SANCHEZ J A. Reduction of oil and gas consumption in grinding technology using high pour-point lubricants[J]. Journal of Cleaner Production, 2013, 51(6): 99-108.

[7] 王于钢,裴少勇,修世超.磨削区气流运动特性仿真与实验研究[J].东北大学学报,2015,36(1):90-100.

[8] 裴少勇.磨削射流仿真分析及实验研究[D].沈阳:东北大学,2010.

[9] 张凯,王瑞金,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2010.

VOF simulation analysis of air-liquid two-phase flow in forming grinding

YE Jiuzhen, JI Tian, ZHANG Liping, PANG Guibing

( School of Mechanical Engineering and Automation, Dalian Polytechnic University, Dalian 116034, China )

The grinding fluid flow and distribution were important factors affecting grinding accuracy in the process of shaping grinding. The air flow field simulation showed that the air barrier layer was existed near the surface of the grinding wheel, while the return flow was existed near the surface of the work piece, and the air barrier layer and return flow would hinder the effective supply of grinding fluid. The air-liquid two-phase flow field simulation in the grinding zone was obtained based on the theory of air-liquid two-phase flow-VOF showed that different jet positions and velocities had different grinding effects, and the best jet locations and velocities of grinding fluid were proposed, which would provide important foundation to improve the quality and efficiency to prevent burns from the work piece in the shaping grinding, while the realization of green manufacturing would have important engineering practical significance.

air flow field; air-liquid two-phase flow field; air barrier layer; return flow; jet position; jet velocity

2015-09-29.

国家自然科学基金项目(51275062).

叶久贞(1988-),男,硕士研究生;通信作者:季 田(1968-),男,副教授.

TH115

A

1674-1404(2017)03-0218-05

叶久贞,季田,张利萍,庞桂兵.成形磨削过程中气液两相流VOF模拟与分析[J].大连工业大学学报,2017,36(3):218-222.

YE Jiuzhen, JI Tian, ZHANG Liping, PANG Guibing. VOF simulation analysis of air-liquid two-phase flow in forming grinding[J]. Journal of Dalian Polytechnic University, 2017, 36(3): 218-222.