一种新型传动机构运动分析

2017-06-15唐智

唐智

摘 要:下文介绍了一种能够将活塞往复运动转化为旋转运动的新型传动机构———摆筒传动机构。通过数学建模和机构仿真计算,分析关键点活塞杆底端F点在x、y、z方向的运动轨迹,为活塞杆的柔性设计提供设计依据。

关键词:传动机构 摆筒 运动分析 活塞杆

引言

热能动力机械能够将活塞的直线往复运动转化为输出轴旋转运动的传动机构形式很多,例如,曲柄连杆机构、斜盘机构和摇摆轭机构等。总体上讲,曲柄连杆机构在机构小型化和结构紧凑方面稍显不足;斜盘机构在布置上最为简洁,能够满足机器小型轻量化的需求,但存在一些设计制造问题;摇摆轭机构具有小型轻量和设计制造综合优势,但其也存在轴承寿命低、结构不够紧凑等问题。

摆筒传动机构正是结合了斜盘和摇摆轭等传动机构的优点而设计的一种新型传动机构。其通过活塞杆连接活塞和摆筒销,将活塞运动传递给摆筒,并由摆筒直接转化为输出轴的旋转运动。我们将在研究、分析该传动机构关键点活塞杆底端(摆筒销中心点)的运动基础上,为活塞杆的设计提供依据。

1、传动机构运动分析

摆筒传动机构运动简图,4个气缸空间对称分布,并由活塞杆连接活塞与摆筒机构,将活塞往复运动通过摆筒机构转化为输出轴的旋转运动。依传动可逆原理,给机构一个输入转矩,使输出轴匀速旋转,由运动学和几何学进行数学建模,反向计算摆筒销中心点F的运动轨迹,可得传动机构的运动情况,并指导活塞杆的设计。

1.1简图分析

(1)直线QR、OO′、AO、CD、MN、EF相交于O点,点O为机构运动中不动点。(2)Z型输出轴TO′QR在点T处与机架经转动副连接,可绕OO′轴逆时针匀速旋轉,转速为n;扭杆ACD在点A处与机架经转动副连接,可绕OA轴旋转;摆筒在点C、D处与扭杆ACD经转动副连接,可绕CD轴旋转,同时摆筒在点R、Q处与Z型输出轴经转动副连接,可绕QR轴旋转。(3)直线段RQ始终垂直于摆筒中平面2(ENFM平面),RQ垂直于CD;直线段CD又与AO始终垂直,因此CD垂直于RQ、AO形成的平面4,因此CD垂直于SO(平面4和2的交线)。(4)SO、FO、CD都在平面2内,且CD与OF成角,CD与SO垂直,所以SO与FO始终成135°角。(5)点F处于平面2内,F点坐标(x,y,z)满足平面2方程。(6)直线段FO、O′O长度分别为R=75.52mm、h=73mm,直线O′O与夹角保持不变,转速为n。

1.2 数学建模

1.3数值计算

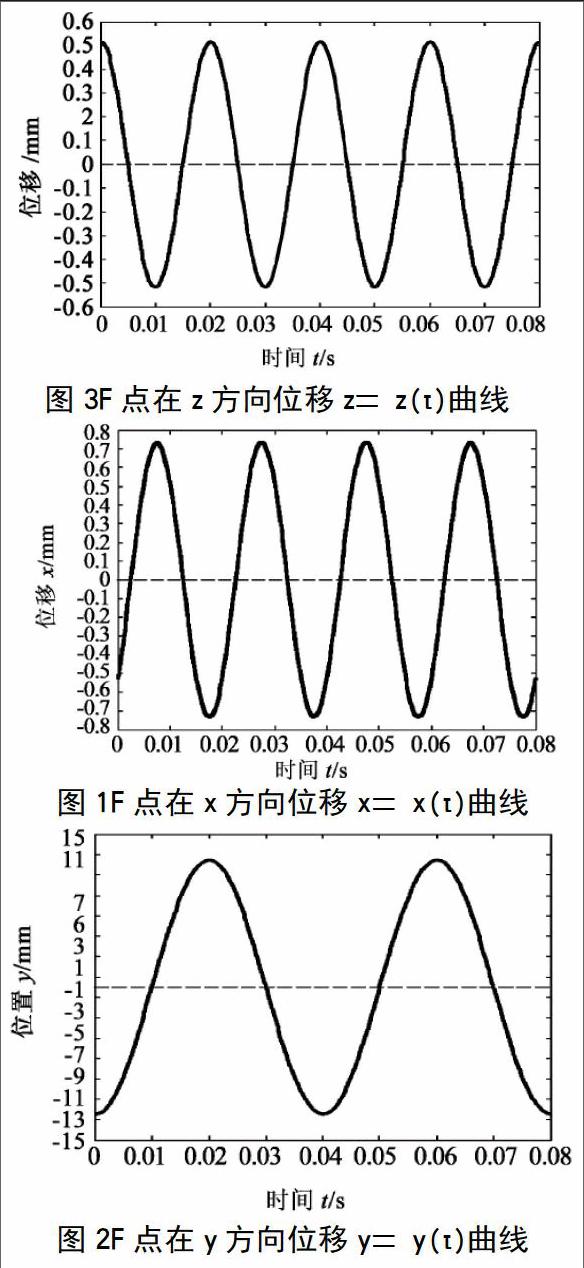

通过数值计算,可求解方程组,得出F点运动位移x= x(t)、y= y(t)、z= z(t)曲线分别如图1、图2和图3所示。将位移函数对时间t进行一次求导(或者数值差分)可以得到速度曲线,对位移两次求导可以得到加速度曲线,可以进一步进行动力学分析。通过F点位移曲线图可以看到,在传动机构工作时,摆筒销中心点F在x、y、z方向皆有运动位移,位移曲线周期、幅值见表1

2、传动机构运动仿真

依据摆筒传动机构CAD设计模型,在Pro/E中进行装配并导入ADAMS中建立对应的刚体运动仿真模型,在输出轴施加一转矩进行反方向传动仿真,摆筒销中心点F在x、y、z运动位移仿真曲线如图5所示。经传动机构仿真所得到的摆筒销中心点运动曲线与理论计算曲线基本相同,唯一不同之处是仿真所得到的x方向位移零点与理论计算有一偏差值,这是因为仿真时x方向坐标原点与理论计算坐标原点选取不同所致,实质上两种方法所得曲线是一致的,即点F不但在上下(y)方向运动,而且具有侧向(x)以及横向(z)运动位移。

3、结论

考虑到传动系统可靠性,该机构的活塞杆与活塞采用刚性连接,因此当传动机构工作时,活塞杆与活塞相连的一端只能在气缸内作上下往复运动,而活塞杆与摆筒销相连的另一端点F在侧向(x)、上下(y)、横向(z)皆有运动位移,因此连接活塞与摆筒销的活塞杆应设计为柔性杆,才能满传动工作要求。在摇摆轭传动机构中,活塞杆底端具有上下及横向位移,活塞杆也是设计成柔性杆,但只需其在横向方向具有良好的弹性变形,因此活塞杆可以设计成中部扁平形状,,使其只具有一个方向的弹性变形。通过摆筒传动机构运动分析,活塞杆上端作上下往复运动,下端在上下、横向和侧向三个方向上都具有运动位移。因此,活塞杆设计不但在横向应具有良好的弹性变形,而且在侧向也应具有良好的弹性变形,而上下方向(轴向)具有良好刚性。通过以上分析结论,可将活塞杆设计成中部细圆形状结构,以此来满足活塞杆柔性设计需求。

参考文献

[1]郑启福.内燃机动力学[M].北京:电子工业出版社,1991:5- 32.

[2]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006:40- 100.