天津南港铁路96m系杆拱桥钢拱肋制造工艺及关键技术研析

2017-06-15孙志峰石立鹏

孙志峰 石立鹏

介绍了天津南港铁路96m系杆拱的结构特点,结合制造过程中的生产实际情况介绍了生产工艺流程,同时分析了关键环节控制要点,提高了制造精度,减少焊接变形,从而保证系杆拱的制造质量。

工程概况

天津南港铁路96m系杆拱桥为下承式桥梁,上部结构为钢管混凝土系杆拱,梁全长98m,计算跨度95.7m,拱肋立面矢高19.2m,拱肋采用二次抛物线。拱肋在横桥向内倾8。,呈提篮式样,拱顶处两拱肋中心距8.058m。桥型整体布置如图1桥所示。

拱肋的结构特点

拱肋钢管采用Q345qE钢材,横断面采用哑铃型钢管混凝土等截面,截面高度2.5m,钢管直径为1.0m,由20mm的钢板卷制而成,每根拱肋的两钢管之间用16mm的腹板连接。每隔一段距离,内设加劲箍,腹板中间焊接拉杆。

拱肋之间设置一道横撑和四道K撑,横撑采用外径1.0m的圆形钢管组成,斜撑采用外径0.8m的圆形钢管组成。

吊杆采用平行布置,全桥共设17对吊杆,吊杆纵向垂直梁面布置,在横向内倾8。。

钢拱肋制造工艺及关键技术研析

制造出符合设计要求的拱肋并且保证拱肋的几何尺寸、成桥线形及吊杆位置的准确性是制造方案的关键。

拱肋分段。根据本桥钢管拱肋的结构设计特点,且为了便于制造,由曲线调整为若干条短直线制造。

钢拱肋制造。钢管拱肋的制造分为拱肋筒节及横撑、斜撑制造、拱肋节段制作、单根拱肋整体预拼装。拱肋节段如图2所示。

拱肋筒节及横撑、斜撑筒节制造工艺流程。筒节的制作难点分析:拱肋筒节是钢管拱的最小制作单元,拱肋筒节的制造质量直接影响拱肋的成桥线形、几何尺寸及精度,因此筒节的圆度、纵缝焊接预留反变形、控制焊接收缩量、校圆等是筒节制作的难点。

根据《钢管混凝土拱桥技术规范》及本桥的结构特点,筒节划分节段基本长度为2m。拱肋筒节一般由钢板直接卷制成圆形。制造工艺流程如下:

下料:用计算机放样后下料。为保证筒节的几何尺寸,下料时需充分考虑以下两点:

①筒节的长度应充分考虑预留弹性收缩量、环焊缝焊接收缩量及筒节的二次切头量;②筒节的周长则根据筒节直径、焊接坡口的间隙和焊接收缩量等综合因素决定。

加工坡口:所有用于卷制筒节的钢板纵、环缝位置均需按照工艺要求开坡口。

预压头:为保证卷制后的成型,卷制前要先进行预压头。详见图3。

卷圆:卷圆过程中用样板进行圆度检测,卷制时注意坡口朝外,卷管方向与钢板的压延方向一致。详见图4。

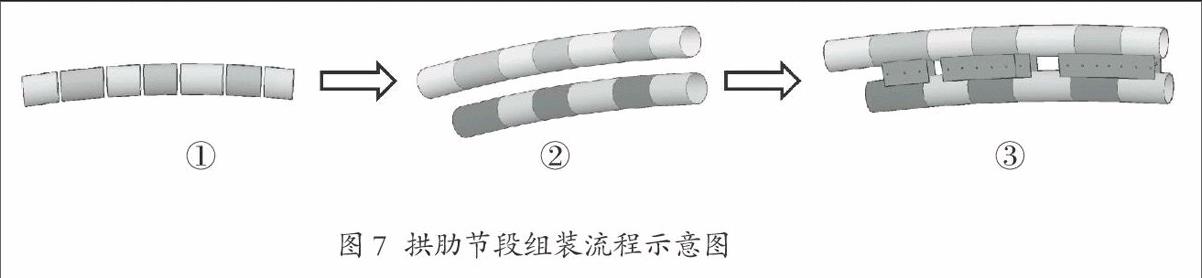

焊接纵缝:筒节纵缝的装配、焊接在专用的胎架上完成,控制纵缝间隙,焊前设置跨缝码板。纵缝须相互错开。详见图5。

修整:焊接完成后筒节需重新用三辊赶板机再次进行校圆(复圆)。

标记:对焊缝进行无损检测。按施工图要求对筒节进行编号标记,如图6所示。标明径向线,为后续筒节装配、节段预拼装、检验做好标记线。

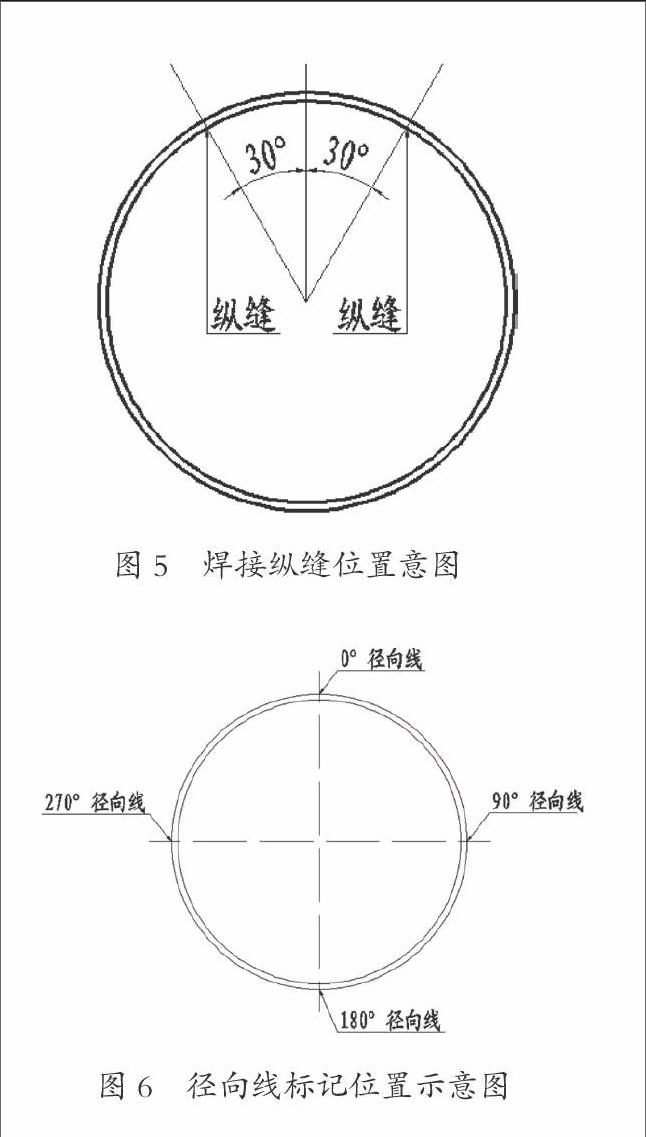

钢管拱肋节段制作的工艺流程(详见图7)

拱肋节段制作难点分析:成桥的整体线形及精度由节段精度来保证,因此拱肋节段制造时的精度是节段制造的关键。由于各构件之间的连接均采用焊接,焊接时的焊接收缩及变形控制、节段的制造精度控制是拱肋节段制造的难点。

组焊管内加劲板及筒节接长:筒节接长是在专门设计的工装胎架上采用侧卧法进行,胎架线性值由AutoCAD软件放样计算,采用经纬仪配合钢卷尺在平台上建立测量体系。胎架上设置牙板,牙板要进行顶面标高测量调整,严格控制顶面高程。胎架上应划出拱肋轴线、水平线、检查线等必要的标记。拼装时对胎架圆弧弧度、高程、横纵基准线进行校验,合格后将筒节纵基线对齐、基准头与横基线对齐依次就位。各筒节依次按顺序及工艺要求的间隙利用工艺码板调整各筒节之间的接口。在对拱肋标高和外形尺寸作详细检查合格后,方可进行焊接。如步骤①、②。

内、外侧腹板安装:腹板组装在胎架上进行,筒节接长后环焊缝焊接检验合格方可安装腹板。两片腹板组焊时为了确保拉杆孔同心,组焊前应利用拉杆定位,定位后方可进行焊接。如步骤③。

拱肋预拼装

对每侧拱肋节段进行连续匹配预拼装,预拼装的目的是确保线形,进行吊杆轴线放样、吊杆零件、锚箱等组焊,然后进行横撑、斜撑预留段的组焊,最后完成其他剩余工序。如图8所示。

拱肋成形是否符合设计线形是成桥的关键,为保证节段几伺尺寸的一致性和正确性及节段间工地连接的匹配性,在拱肋节段制作完成后,须通过预拼对其跨径、拱轴线、矢高等进行全面检查。

拱肋预拼装采用单根拱肋整体预拼装的制作方案。单根拱肋整体预拼装是在有足够承载力的刚性平台上进行。在平台上利用经纬仪配合钢卷尺建立拼装及测量网络系统。拱肋节段制作完成后根据其定位点精确就位,以达到与平台地标点相吻合。

吊杆零件及锚箱等组焊:拱肋吊杆安装的准确性也是决定全桥质量是否优良的关键之一,并且为了确保成桥时吊杆位置的准确性,吊杆位置的确定在拱肋预拼装阶段进行。利用经纬仪及在胎架上划吊杆定位线并对其进行检测。检测符合图纸要求后方可定位切锚箱及吊杆孔。拱肋整体预拼装阶段需要完成:腹板、锚箱、封板、节段端口接头及工艺隔板的组装。

横撑、斜撑预留段组装:横撑、斜撑作为拱肋的骨架,它们与拱肋主管之间的连接精度为本桥制造的关键节点。本桥的横撑、斜撑与主管之间采用预留段相贯式焊接,为保证二者之间的匹配精度,宜采用自动或者半自动加工方式来保证相贯线及坡口的制作精度。组装时首先需要采用经纬仪配合钢卷尺在平台上分别画出上下拱肋的纵、横向定位线,再以吊杆线划预留段相贯口处的定位基准线。

关键工艺技术研析

钢管拱肋在制造过程中,有以下几个方面作为重点、关键点加以研究并控制:

拱肋线形及分段:系杆拱桥的线形是桥梁成形的关键控制项点之一,因此桥梁线形成形中以直代曲的分段原则和预拱度拟合是關键工艺技术,其原则主要是:①分段长度应综合考虑卷管长度、吊杆位置、管内加劲位置等因素,且相邻管节长度不应过于悬殊。②系杆拱拱肋折点应在计入预拱度后的拱轴线上。放样时应使由于制作误差引起的钢管弯曲的弯曲方向与拱轴的弯曲方向一致,以减小拱轴误差。

钢管成形:钢管成形过程中应重点控制以下三点:①周长控制,预留合理的焊接收缩量,焊接时要严格按焊接工艺先用CO2气体保护焊焊接内侧,然后在外侧使用埋弧自动焊完成纵缝焊接。②预压头:预压头直接影响钢管最终成型后的几何尺寸误差,即圆管的矢圆度,棱角度。(模具预弯成型段为渐开线形式,且下模角度可根据计算进行调节以满足该模具使用范围内的最佳圆弧成型段。)③校园(复圆):卷板机上复圆。几伺精度要求为:直径允许偏差±d/500;管口圆度d/500。

节段拼装:拱肋拼装中应控制以下几点:①确保胎架上的筒节定位正确,简节径向线及中心线应与胎架纵基线相吻合。②焊接应从两端向中部对称进行。③要随时观察、测量拱轴线的坐标,控制旁弯。

整体预拼装:整体预拼装节段中线形的控制及吊索轴线的精确定位是整体预拼装的关键。

通过工厂预拼,可以检测拱肋节段的加工精度,最大限度地消除拱肋节段的加工偏差,完成实地吊装前的各项准备工作。

制造过程中的矫正技术:拱肋筒节成形的好坏是筒节之间拼装、筒节与腹板拼装以及焊接质量的重要前提。因此,筒节与腹板等的矫正为拱肋节段的拼装奠定良好的基础。筒节与腹板等可以采用开式摩擦压力机进行机械矫正;拱肋节段可以进行火焰矫正。

天津南港铁路96m系杆拱的的制造,是总结和改进了以往生产系杆拱的制造经验,针对制造特点和制造难点,同时结合以往拱肋制造的成功经验,通过以上工艺方案的研究及关键环节控制和生产过程中的不断完善,有效地控制了拱肋的跨径、拱轴线、矢高、吊杆位置等精度,保证了拱肋制造的质量达到了预期目标。