基于Pro/E工程机械6缸发动机虚拟设计与分析

2017-06-15常云朋

常 云 朋

(洛阳理工学院 机械工程学院,河南 洛阳 471023)

基于Pro/E工程机械6缸发动机虚拟设计与分析

常 云 朋

(洛阳理工学院 机械工程学院,河南 洛阳 471023)

提出了一种基于Pro/E软件的发动机虚拟设计方法。通过对创建的6105发动机虚拟样机进行模型分析、运动分析,对连杆部件进行有限元分析,实现了装配干涉检验和零部件结构优化,获得了运动部件运动特性参数,连杆部件的应力、位移以及固有频率和振型,从而在无需物理样机情况下提前发现并解决设计中存在的问题,降低开发成本。

6缸发动机;虚拟设计;Pro/E;运动分析;有限元分析

发动机是工程机械的核心。传统发动机设计一般需经历产品设计、样机试制、性能测试、改进等阶段,设计周期较长。此外,发动机设计涉及到多方面知识,传统设计在设计方案选择,结构与性能优化和设计效率方面存在较多问题。为此,有必要将CAD技术、虚拟设计技术等先进设计方法与手段应用于发动机设计过程,用虚拟样机代替物理样机对设计方案进行验证分析,从而提高设计质量和效率,降低设计成本。

虚拟设计是指借助于软件系统在计算机中建立机械系统的三维模型,并对系统及零部件进行刚度、强度、固有频率、运动特性等方面的分析,从而能以较高的置信度预测产品在使用中的性能,并对分析中发现的问题及早解决,提高产品研发质量,缩短研发周期[1-2]。

1 发动机虚拟设计研究现状

目前,在发动机虚拟设计方面较多研究只针对发动机某一部分结构建立三维模型并分析。如:对发动机曲柄连杆机构、配气机构建立仿真模型并分析以获得运动参数;对发动机缸体、冷却水道、连杆、活塞建立仿真模型并分析以进行结构优化等[3-6]。较少研究针对工程机械用发动机整机建立三维数字模型并分析。虚拟设计需借助于软件系统实现。多数研究采用CAD软件(如Pro/E、UG)、动力学分析软件(如ADAMS)和有限元分析软件(如ANSYS)相结合的方式。由于产品的三维建模、运动仿真和有限元分析分别基于相互独立的软件系统,在软件之间需要进行数据的导入与导出,易于造成数据丢失。此外,各阶段数据缺乏关联性,若需在分析阶段修改模型数据,往往需要回到CAD系统中修改,之后数据重新导入分析软件,效率较低。

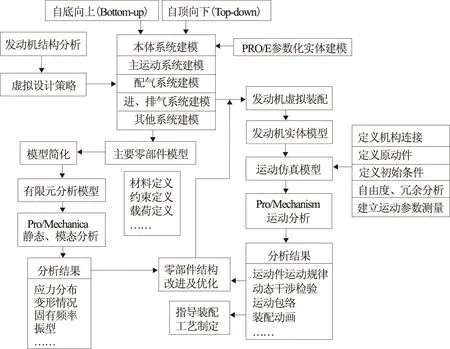

2 基于Pro/E的发动机虚拟设计

Pro/E环境下产品设计可采用自底向上(Bottom-up)或自顶向下(Top-Down)方法进行。自底向上设计是指先建模各零件,然后装配成产品,用于有现有产品可参考的场合。自顶向下设计则是先创建产品总体结构,然后再进行详细设计,因而符合全新产品的设计规律。工程机械用直列6缸水冷6105发动机属于较成熟产品,其结构布置相对固定,设计时一般有现有同系列产品可参考,所以不需要在概念设计上做较多工作,可直接以自底向上方法为主进行虚拟设计。6105发动机虚拟设计与分析流程如图1所示。

图1 6105发动机虚拟设计流程

2.1 三维实体建模

三维建模是创建虚拟样机的基础。准确、真实的数字化模型对于建立逼真的产品仿真模型以及获得正确的仿真结果至关重要。

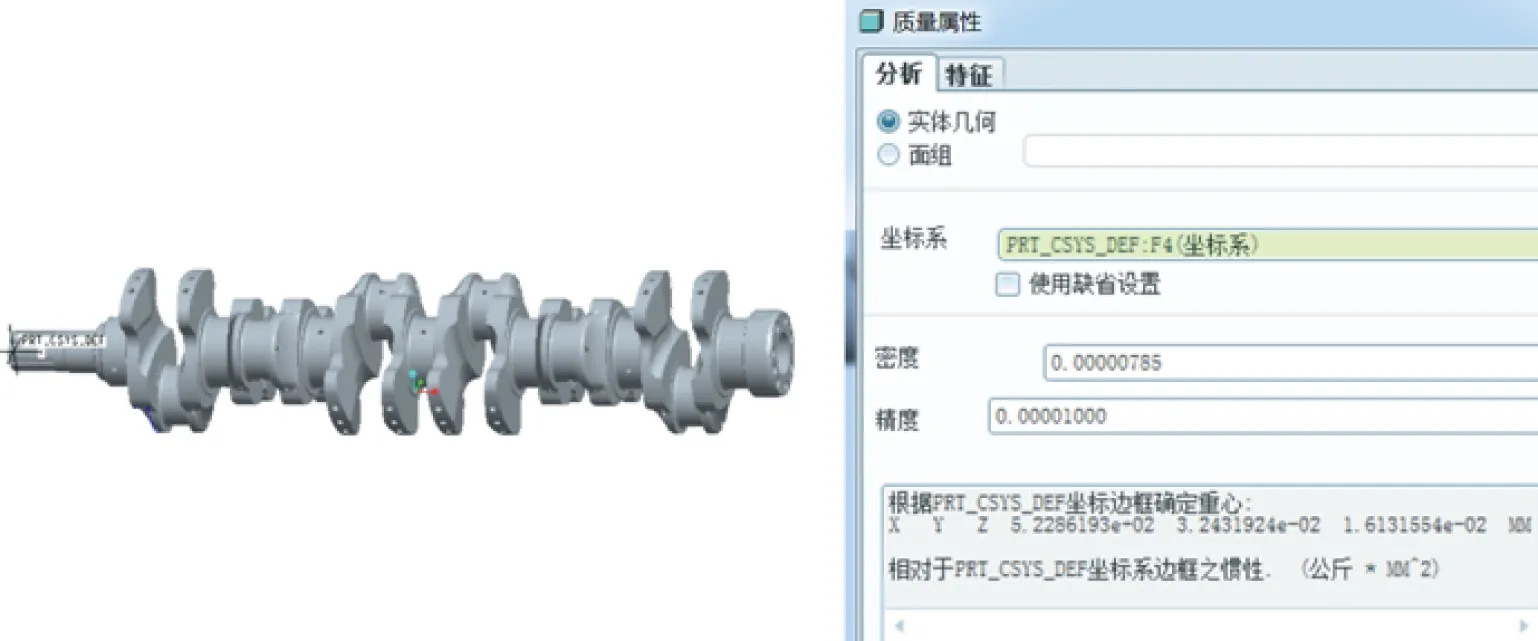

实体建模不仅使设计者可以直观了解产品的外观,还可提供质量、重心、转动惯量等信息。在传统设计中,这些质量属性需要采用图解法、测量法或复摆法获得,测量时间长,准确性差。而借助于Pro/E软件,则可在输入材料密度后,通过对实体模型进行质量分析快速获得以上信息。例如:为了检验曲轴的平衡性能,可根据曲轴的实体模型对其进行模型分析,获得曲轴的质量、质心及惯性张量等。据此可对平衡块进行修正,直到曲轴的平衡性能达到要求为止。调整平衡块结构、形状与位置后得到的曲轴三维模型及质心坐标如图2所示。图2中参考坐标系位于安装正时齿轮端部中心处,质心距曲轴旋转轴线两方向的距离分别为3.24×e-2mm和1.61×e-2mm,基本满足了曲轴的静平衡要求。此外,通过反复调整材料密度,将模型质量调整至与实物平均质量接近,也利于在后续运动及动力分析阶段获得准确结果。

Pro/E的参数化模型功能提供了通过修改模型参数获得新设计结果的有力手段。在创建发动机正时齿轮及其他齿轮时,可创建一个参数化齿轮模型,通过调整参数值,再生后获得其他齿轮模型,从而避免重复性劳动,提高设计效率。

图2 曲轴实体模型及质量参数

2.2 虚拟样机装配

虚拟装配是将零件模型按照实际装配关系进行连接、定位的过程。借助于Pro/E软件提供的交互式虚拟装配环境可将零部件按照真实的结构、位置关系和运动情况组装成虚拟模型。以此为基础可在无需物理样机情况下,在计算机内进行产品的外观测试和功能模拟,从而检测和评价产品的性能。此外通过虚拟装配也可检验产品的可装配性,提前发现零部件结构设计中装配工艺性不合理之处,进而改进设计。

Pro/E环境下样机装配是通过定义零部件间的约束(Constraint)或连接(Connection)关系实现的。无相对运动零部件间的装配通过约束关系实现。机构的装配则需通过设定元件间的连接关系(运动副)完成。

发动机零部件较多、运动复杂,在虚拟装配时确定装配策略如下:

(1)直列6缸发动机属于成熟产品,结构相对固定,因此以自底向上装配为主;

(2)将发动机按组成分成多个模块,每个模块单独装配成小组件,然后进行总体装配;

(3)按照各模块间实际工作情况,尽量将无相对运动、且相互间有约束关系的零部件归于一组,而具有相对运动的各部件归于不同组,在总装时通过相应连接方式装配。

3 基于Pro/E发动机运动及分析

3.1 运动仿真与分析

创建正确的运动仿真模型是运动仿真分析的关键。因此,必须详细分析发动机运动情况,对相对运动零部件定义合适的连接方式,并对机构进行自由度和冗余分析,使运动仿真模型能够真实反映发动机的运行情况。其中,需注意以下4个方面:

(1)凸轮副的正确定义。发动机中凸轮与挺柱的接触为高副接触,两者间采用凸轮连接。而推杆与摇臂调整螺钉、摇臂与气门帽的接触均为点接触,可选择凸轮或球约束进行定义。

图3 6105发动机运动仿真模型

(2)对正时齿轮及其他齿轮传动需添加齿轮副约束,并设定正确的传动比。

(3)曲轴与发电机和冷却系统的传动方式为带传动,在运动分析时应进行相应设定。

(4)配气机构中的气门弹簧若在基本模块中将其建模出来并装配,在运动仿真时将不能随气门移动,也不会对运动分析产生影响。因此,可在Mechanism模块下添加虚拟弹簧并为其设置合适的刚度系数。

按照上述原则,在Mechanism模块下添加凸轮、齿轮、带连接及弹簧后得到的机构运动模型如图3所示。

建立发动机运动模型后,可进行机构图元的定义并做好分析准备,包括:定义原动件及其运动规律、设定运动分析的初始位置及条件,并根据需要定义必要的测量。对发动机进行运动分析可完成干涉检验、装配动画制作,并可获得运动件运动规律、运动部件运动包络模型等。例如:在配气机构设计中可根据干涉检验结果,获得进、排气门与活塞顶部之间的动态干涉情况,并根据测定的干涉体积位置及形状在活塞顶部设计出气阀让坑,避免运动过程中活塞和气阀发生干涉。装配动画的制作有助于制订发动机装配工艺路线,并指导实际装配过程。通过运动分析也可将发动机的技术参数以图形或其他方式输出。例如可将分析获得的进、排气门的位移曲线图用于调整配气凸轮的轮廓形状,使发动机具有良好的进、排气性能。

3.2 发动机连杆静态及模态分析

Pro/Mechanica是Pro/E的分析模块,其结构分析子模块可进行零部件的静态、模态、疲劳分析等。它与Pro/E无缝集成,可直接读入Pro/E基本模块下创建的模型数据。

发动机连杆的运动形式及受力均较复杂,可通过有限元分析了解其应力及位移情况,便于连杆的强度和结构设计。进行有限元分析之前需要对连杆模型做出简化。简化的原则是既不使分析计算不符合实际,又能缩短软件的运行时间。为了使分析准确,还应对连杆简化模型定义恰当的材料属性、约束和载荷。连杆在运动中受周期性交变应力的作用,本文选择连杆的两个极限位置进行分析,即:最大拉伸与最大压缩位置。之后对连杆简化模型进行网格划分、定义分析任务并获得计算结果。

为了获取发动机主要零部件的振动及固有频率情况,为避免发动机共振提供数据参考,可在Pro/Mechanica环境下对主要零部件进行模态分析。以发动机连杆为例,将上述连杆简化模型作为分析对象,通过定义材料、设置位移约束,同时利用静态分析中的网格划分结果,在设定相应参数后可获得连杆组件的固有频率及振型。

4 结 语

基于Pro/E软件对工程机械用6缸发动机进行了虚拟设计,得到了6105发动机的三维数字化模型,进行了发动机整机的虚拟装配,完成了干涉及间隙检验。基于发动机数字化模型,通过分析发动机的结构和运动情况,建立了发动机的运动仿真模型,并在Pro/Mechanism下进行了运动分析,获得了发动机主要运动件的运动特性参数。此外,建立了发动机重要零部件(连杆)的有限元分析模型,在Pro/Mechanica下分析了零件处于不同工况下时的应力、变形、固有频率和振型情况,有利于零件的结构优化。

总之,在Pro/E集成软件环境下,对发动机进行虚拟设计与分析,不仅可使设计者及用户在设计阶段获得对发动机的直观认识,同时也为实现发动机零部件及整机性能优化提供数据参考。

[1] 王刚.虚拟样机技术在工程机械领域的应用[J].工程机械,2003(8):11-13.

[2] 李春.虚拟样机技术在航空发动机设计中的应用[J].现代制造工程,2007(10):55-57.

[3] 景丽萍.汽车发动机配气机构虚拟设计系统的研究[D].济南:山东大学, 2006:1-6.

[4] 史雷鸣.基于ADAMS的乘用车发动机曲柄连杆机构动力学仿真研究[J].机械传动,2011,35(11):13-16.

[5] 高 奇.基于 Pro /E 的曲柄滑块机构运动仿真分析[J].起重运输机械,2011(4):45-47.

[6] 汪中厚.基于虚拟样机的摩托赛车发动机动力学性能仿真技术[J].振动与冲击,2008,27(9):150-154.

Virtual Design and Analysis of Six Cylinder Engine for Construction Machine based on Pro/E

CHANG Yunpeng

(Luoyang Institute of Science and Technology, Luoyang 471023,China)

Virtual design method of 6105 engine for construction machine based on Pro/E is put forward. Model analysis and kinematic analysis of virtual engine model are performed and finite element analysis of connecting rod is done. Both interference inspection of the engine and structure optimization of engine components are made. Motion feature of moving components, stress, strain, inherent frequency and vibration mode of connection rod are obtained. Design problems can be found and solved without producing costly physical prototype.

six cylinder engine; virtual design; Pro/E; kinematic analysis; finite element analysis

2017-04-10

常云朋(1974-),女,河南偃师人,硕士,副教授,主要从事辅助设计与制造方面的研究.

河南省教育厅自然科学研究项目(2009B460008).

10.3969/i.issn.1674-5403.2017.02.015

TH122

A

1674-5403(2017)02-0052-04