调节保安系统故障引发的误停机事故分析

2017-06-15舒永辉

舒永辉

(广州环投南沙环保能源有限公司,广州 511400)

调节保安系统故障引发的误停机事故分析

舒永辉

(广州环投南沙环保能源有限公司,广州 511400)

对广州某热电厂100 MW热电联产机组调节保安系统进行了详细介绍,在此基础上,对因调节保安系统关键部件缺陷引发的2次误停机事故进行了分析,并对2次事故后的检查和处理情况进行总结,提出了整改和防范措施。

调节保安系统;危急遮断滑阀;故障分析;防范措施

0 引言

广州某热电厂#1汽轮机为哈尔滨汽轮机厂有限责任公司生产的N110/C68-8.83/0.981单抽、凝汽式汽轮机,于2005年9月投入运行,机组累计运行时间约为80 000 h。该型汽轮机调节保安系统为低压透平油形式数字电液控制系统(DEH)和机械式结合的调节保安系统,自投产以来一直运行稳定,目前该种形式调节保安系统因造价和环保方面优势仍广泛应用于小型中、高压汽轮机上。随着各厂家不断完善和更新,该系统各部件日趋成熟可靠,但受限于与汽轮机润滑油系统共用油源,其油质更难管理,对调节保安系统的整体可靠性影响较大。本文就该热电厂#1汽轮机调节保安系统故障引发的2次极为少见的误停机事故进行分析,并对2次事故后的检查和处理情况进行总结,提出了整改和防范措施。

1 调节保安系统介绍

该热电厂#1汽轮机调节保安系统流程如图1所示。

1.1 调节系统简介

该热电厂低压透平油形式DEH为90年代末期由原纯液压调节系统改造而成,原调节系统包含旋转阻尼、放大器、同步器、高压油动机、中压油动机等部套。相比原系统,改造后的系统仍为低压透平油形式,取消旋转阻尼和放大器及同步器,转速信号取自前轴承箱3只测速探头,控制高调和中调油动机的脉动油压由2只独立电液转换器(DDV)生成,2只DDV各设一组精密滤网。

1.2 保安系统简介

该热电厂新保安系统包含启动滑阀、危急遮断器、危急遮断滑阀、危急遮断器喷油试验装置、就地打闸装置、电超速保护装置(OPC)、紧急跳闸保护装置(ETS)、危急遮断器飞锤击出检测装置等设备,与原系统相比,仅将同步器改造为启动滑阀,增加电超速保护功能。

保安系统的核心部件为危急遮断器滑阀。滑阀为错油阀式结构,共配置2套,采取冗余配置。滑阀阀芯由套装式大、小阀芯组成,小阀芯位于大阀芯顶部,其结构如图2所示。

1.3 工作原理

1.3.1 建立油压

机组启动前先启动高压交流油泵、建立调速系统油压(约2.0 MPa);复位ETS停机信号,建立附加保安油压(约2.0 MPa)。

1.3.2 挂闸

复位启动滑阀至零位,滑阀内保安油和挂闸油泄油口均开启,此时危急遮断滑阀上部挂闸油压降至零,而下部附加保安油压为2.0 MPa左右,滑阀阀芯在油压差作用下升至上止点,滑阀内保安油和高、中调油动机脉动油泄油口关闭,具备建立保安油和高、中调油动机脉动油压条件。

1.3.3 开自动主汽阀

启动滑阀转动至工作位置,滑阀内保安油和挂闸油泄油口逐渐关闭,保安油和挂闸油随之升高。保安油升至0.5 MPa以上时,自动主汽阀开始开启,升至1.6 MPa时自动主汽阀全开,主汽阀全开后DEH自动开启中调阀。当启动滑阀转至工作位置时,保安油和挂闸油泄油口全关,保安油和挂闸油建立(约2.0 MPa),具备冲转条件。

1.3.4 冲转和带负荷

按操作员给定,DEH可根据缸温状态自动控制冲转;机组并列后按阀位给定值或负荷给定值或协调控制系统(CCS)负荷给定值进行负荷调节并稳定频率;投入抽汽回路后根据给定压力值,自动控制中调阀开度调节供汽压力值。

图2 危急遮断器滑阀阀芯

1.3.5 停机保护

(1)ETS停机、电超速(3 300 r/min)停机、集控室手按停机按钮:紧急停机保护电磁阀动作,卸掉附加保安油压,危急遮断滑阀下部油压降低,在上部挂闸油压作用下,滑阀阀芯掉落至下止点位置,开启保安油、高调油动机脉动油、中调油动机脉动油泄油口,保安油、高调油动机脉动油、中调油动机脉动油失压,自动主汽阀、高调阀和中调阀全部关闭,机组跳闸。

(2)按停机按钮:卸掉附加保安油压,过程同(1),机组跳闸。

(3)机械超速停机(3 330~3 360 r/min):危急遮断器飞锤击出,击打危急遮断器杠杆头部,杠杆尾部下沉,将危急遮断器滑阀上部小阀芯压下,挂闸油进入危急遮断器滑阀大阀芯顶部密封面内腔,大阀芯顶部密封面外腔加上内腔面积大于下部受力面积,而附加保安油和挂闸油压力相当,在上、下压力差作用下危急遮断滑阀阀芯掉落至下止点位置,过程同(1),机组跳闸。

(4)OPC保护:作用为不停机抑制转速飞升。发电机和变压器组(以下简称发变组)未并网时转速超过3 090 r/min,OPC电磁阀动作,卸掉OPC滑阀下部油压,OPC滑阀阀芯掉落,打开高调油动机脉动油、中调油动机脉动油泄油口,卸掉脉动油压,高调阀和中调阀关闭,转速下降。1~2 s后OPC电磁阀复位,OPC滑阀下部油压恢复,OPC滑阀阀芯复位,关闭高、中调油动机脉动油泄油口,高、中调油动机脉动油压恢复,高调阀和中调阀重新开启,机组自动恢复至3 000 r/min。

2 误停机事故经过

2.1 第1次事故经过

2016年4月22日,#1机组以CCS控制方式运行,主蒸汽质量流量400 t/h,发电负荷80.0 MW,供汽质量流量120 t/h。12:03:00应电网调度要求,#1机组减发电负荷至73.0 MW。12:08:23,#1机组主蒸汽质量流量减至388 t/h,发电负荷76.7 MW,供汽质量流量100 t/h,#1机组“保安油压低”“主汽阀关闭”“锅炉紧急停炉保护(MFT)动作”“发变组热工保护跳闸”“ETS已跳闸”等光字牌报警,MFT动作,发变组跳闸,汽轮机ETS保护动作跳闸,机组转速下降。跳闸首出原因为主汽阀关闭。运行人员按不破坏真空紧急停机方式停止机组运行。

2.2 第2次事故经过

2016年5月9日再次发生相同事故,#1机组CCS 控制方式运行,主蒸汽质量流量416 t/h,发电负荷76.0 MW,供汽质量流量142 t/h。09:28:21,#1机组“保安油压低”“主汽阀关闭”“MFT动作”“发变组热工保护动作”“ETS已跳闸”等光字牌报警,MFT动作,发变组跳闸,汽轮机ETS 保护动作跳闸,机组转速下降。跳闸首出原因仍为主汽阀关闭。经技术人员讨论后决定,#1机组重新启动,汽轮机定速3 000 r/min后执行OPC超速试验检验飞锤动作情况,转速升至3 089 r/min时,OPC保护动作,转速下降后自动稳定在3 000 r/min,危急遮断器飞锤未动作。判断保安系统存在其他缺陷,决定停止机组运行。

3 误停机后的分析及处理过程

3.1 第1次误停机后的分析及处理过程

3.1.1 故障分析

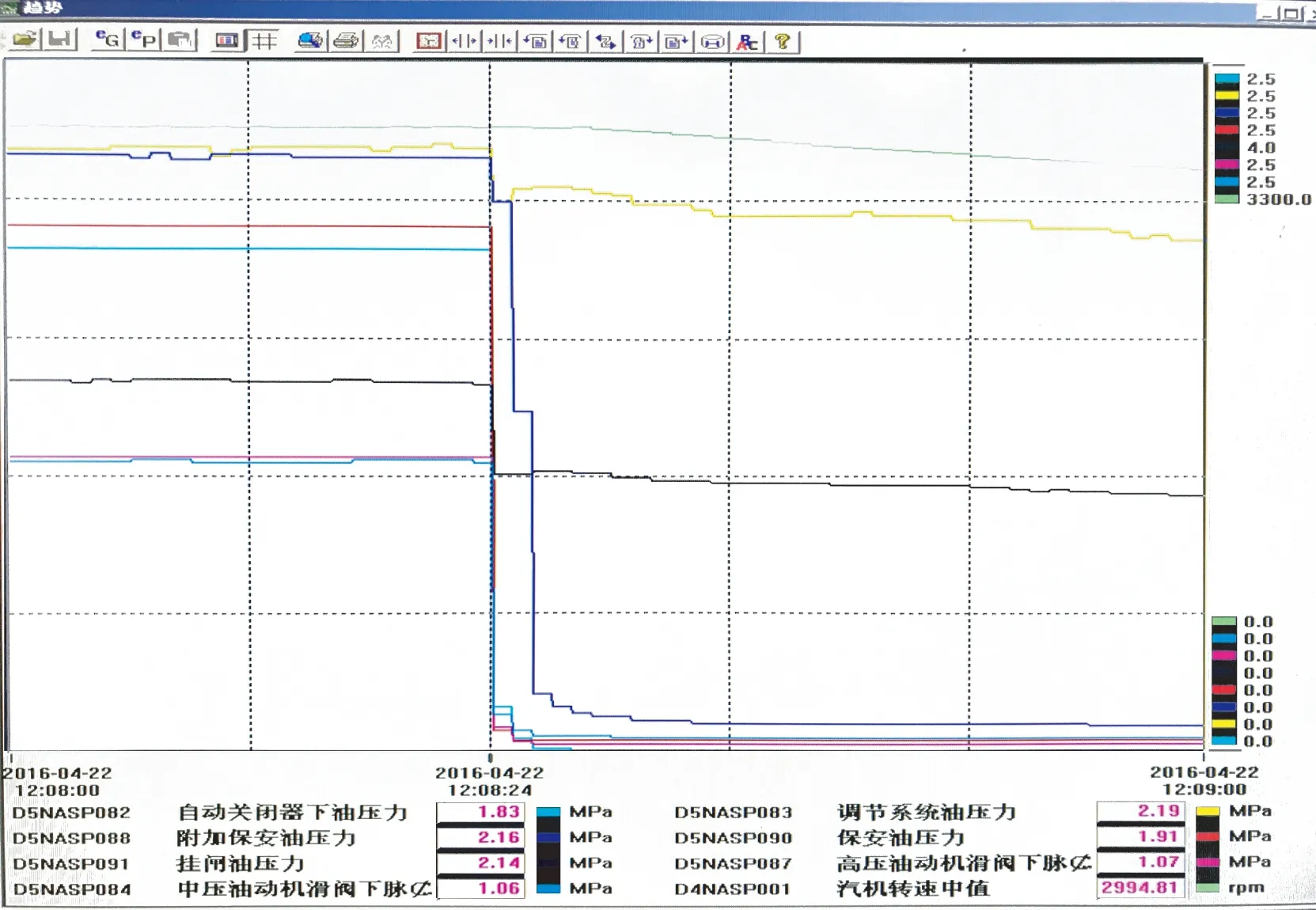

4月22日机组误停时离散控制系统(DCS)部分保安系统油压历史记录曲线如图3所示。

#1机组跳闸瞬间,保安油压、自动主汽阀关闭器油压和高、中调油动机脉动油压突降至零,同时挂闸油压突降至1.57 MPa,附加保安油压延后1 s突降至零。保安油压低3个压力开关动作信号、“自动主汽阀关闭”信号、锅炉紧急停炉动作信号、汽轮机ETS保护动作信号报警先后依次出现。其中MFT动作和#1发变组主保护动作首出原因均为自动主汽阀关闭,汽轮机ETS保护动作首出原因为MFT动作。由此分析,#1机组危急遮断滑阀误动作导致自动主汽阀、高压油动机、中压油动机关闭,自动主汽阀关闭横向联锁致MFT动作和#1发变组跳闸,MFT动作又横向联锁致汽轮机ETS保护动作。

按机组调节保安系统工艺流程图来看,危急遮断滑阀动作原因主要包含危急遮断器飞锤击出、危急遮断器杠杆误动、附加保安油泄压、危急遮断滑阀阀芯上部密封面密封不严导致漏油等因素。

根据热工人员对ETS保护柜主要回路和供电回路的检查情况及汽轮机前轴承箱处监控视频,排除了ETS误发停机信号或紧急停机保护电磁阀误通电动作或人为误按就地停机按钮导致附加保安油泄压的情况。因此制定检修重点为检查危急遮断器飞锤、杠杆、注油试验装置和危急遮断滑阀阀芯。

3.1.2 处理过程

4月24日经揭开前箱检查处理,结果如下:#1,#2飞锤与危急遮断滑阀杠杆头部间隙正常,危急遮断滑阀阀芯行程正常无卡涩,均符合图纸要求;#1,#2飞锤弹簧压紧度无变化;#1危急遮断滑阀上端密封面存在未贯穿凹痕(典型撞击凹痕,宽度约0.6 mm,深度约0.5 mm),经简单磨处理后大致消除;#2危急遮断滑阀上端密封面无明显缺陷。

4月25日进行反复注油试验,发现当注油试验切换滑阀处于正中位置(设计零位)略偏#1飞锤注油按钮侧时,#1飞锤注油油路即少量接通,且#1飞锤注油按钮未弹起(如按钮弹起可切断油路),可能导致少量润滑油持续进入#1飞锤装置。机组正常运行中无法察觉此异常,影响#1飞锤动作转速,机组减负荷时转子转速略有增加,因离心力增加,#1飞锤击出导致危急遮断滑阀误动作。因此检修人员重新划定注油试验切换滑阀零位并制作限位装置,消除该异常。工作结束后恢复机组运行。

3.2 第2次误停机后的分析及处理过程

3.2.1 故障分析

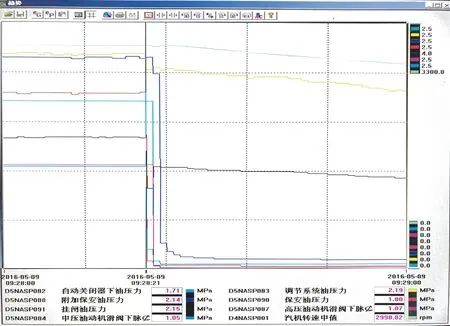

5月9日机组误停时DCS部分保安系统油压历史记录曲线如图4所示。

根据图4所示,对本次故障原因分析如下。

(1)5月9日#1机组跳闸瞬间,各油压变化趋势、报警信号、保护动作情况均与第1次机组误跳相同,可以判断故障原因为同一问题危急遮断滑阀误动所致。

(2)从2次机组跳闸保安油和附加保安油油压变化现象判定,保安油先于附加保安油失压,可以排除汽轮机ETS保护装置误动造成危急遮断滑阀动作的原因。

(3)第2次机组误跳后执行OPC超速试验,过程正常,未发现危急遮断器飞锤击出现象,因此可以排除飞锤因弹簧缺陷或其他原因造成动作转速降低、在机组正常运行时击出,导致危急遮断滑阀动作的可能性。

(4)5月9日#1机组跳闸后,在盘车状态下启动高压油泵检查注油试验装置无漏油现象,可以排除5月9日#1机组跳闸为注油试验切换滑阀漏油造成。同时仔细查阅图纸发现危急遮断器杠杆移动滑阀过封度较大(约18.0 mm),即使注油试验切换滑阀未完全复位漏油至杠杆移动滑阀靠#1飞锤侧腔室,从该腔室漏油至#1飞锤处可能性也不大;同时按照危急遮断器飞锤设计原理,即使漏油,因未检测到飞锤击出信号,#1飞锤动作的可能性也不大。5月11日再次进行停机状态注油试验验证,根据实际观察结果,即使注油试验切换滑阀漏油,在不按下试验按钮的情况下,注油管口也不会喷油,因此#1机组2次误停原因不是注油试验切换滑阀漏油造成飞锤击出。

(5)危急遮断滑阀误动作原因还包含危急遮断滑阀顶部密封面或危急遮断滑阀小阀芯密封面不严、小阀芯过封度不合适、杠杆安装间隙不合适等[1]。因第1次检查发现#1危急遮断滑阀上端密封面存在未贯穿凹痕,因此本次将检查重点确定为阀芯检查和杠杆安装间隙数据复测,同时检查清理各油管杂物,查找密封面凹痕形成原因。

图3 4月22日历史趋势

图4 5月9日历史趋势

3.2.2 处理过程

5月12日再次揭开前箱检查处理,发现异常情况及处理如下:#1危急遮断滑阀上端密封面凹痕未完全消除,#2危急遮断滑阀上端密封面存在部分麻点,采用油砂纸重新打磨,经涂红丹检验,密封面接触符合要求;拆各油管发现管内均存在黑色片状氧化皮杂质,全部采用压缩空气吹扫干净后装复;调整#1危急遮断器杠杆尾部与蛇板间隙至1.2 mm(设计值1.2 mm,实际测量值1.5 mm,第1次检查时未测)。

3.3 后期机组运行情况

#1机组于5月12日23:21结束调速系统检查工作票,23:35锅炉点火;5月13日02:54机组冲转,04:46机组并网,机组运行至今正常,未再出现调节保安系统异常现象。

4 防范和整改措施

从2次检修处理情况来看,造成危急遮断滑阀误动作的原因可能为#1危急遮断滑阀阀芯上部密封面密封不严或#1危急遮断器杠杆尾部与蛇板间隙偏大,与调节保安系统的设计和工艺及可靠性无关。在调节保安系统的重要部件上出现此类缺陷,原因或为检修工艺执行不到位,或为运行操作控制不严谨,说明在过往的检修和运行管理方面存在较大缺失。#1危急遮断滑阀阀芯上部密封面出现撞击凹痕,一方面说明润滑油中存在大颗粒杂质,另一方面原因为机组启动初期高压油泵启动操作不规范或调速系统积存空气,造成调速系统油压急剧升高或摆动所致。鉴于上述事故,该热电厂采取了下述整改措施。

(1)完善汽轮机大修后油循环试验方案。原方案规定调节保安系统油管道不参与油循环试验,管壁内残存杂质无法清除,此次检查也发现多数油管存在杂质,近年也曾多次出现DDV堵塞缺陷,所以方案修改为调节保安系统油管道在油循环中后期参加油循环。油循环结束后对有条件清理的部套进行二次清理,特别是油系统各节流孔板进行重点清理。

(2)严格规范运行操作。在高压油泵启动前必须提前启动低压油泵对调节保安系统充油排空气,非事故状态启动高压油泵前必须先关闭出口手动阀,启动油泵后再缓慢开启出口手动阀,防止调节保安系统部分机械部件因油压急剧升高或摆动造成相关部件撞击损坏。

(3)低压透平油形式调节保安系统机组需更加严格做好油质管理,重点防止机组运行中润滑油进水,特别是机组启停阶段因轴封压力或回汽调节不当造成油中进水。润滑油中水分的存在,会使润滑油效果变差,加速有机酸对金属的腐蚀作用,使油品容易产生沉渣,而且会使添加剂(尤其是金属盐类)发生水解反应而失效,产生沉淀,堵塞油路或损伤部件[2]。

(4)严格执行检修作业工艺卡要求,认真执行验收程序规定。

5 结束语

2次故障停机虽未造成设备损害和人身伤害,但停运时间合计165.5 h,共计损失发电负荷约10.75 GW·h,且增加2次升、停炉操作,经济损失极为惨重。同样事故短期内重复发生,与第1次事故后分析处理不到位直接相关,一方面注油管漏油的分析结论未经详细试验观察确认,另一方面发现密封面异常后未彻底按照检修工艺卡要求进行处理,而是依照经验分析排除此项因素,因而处理和验收程序未执行到位,教训十分深刻。

[1]徐柳生,陈莲君. 125 MW机组汽轮机检修工艺学[M]. 北京:机械工业出版社,1993.

[2]张克舫,沈惠坊. 汽轮机技术问答[M]. 北京:中国石化出版社,2011.

(本文责编:刘炳锋)

2016-12-29;

2017-04-24

TK 325

B

1674-1951(2017)05-0044-05

舒永辉(1980—),男,湖北京山人,工程师,从事火力发电厂运行管理方面的工作(E-mail:shuyonghui@grantop.net)。