管式GGH烟气冷却器的系统辨识及仿真研究

2017-06-13陈珑

陈珑

(浙江天地环保科技有限公司,杭州 311121)

管式GGH烟气冷却器的系统辨识及仿真研究

陈珑

(浙江天地环保科技有限公司,杭州 311121)

利用MATLAB中系统辨识工具箱对超低排放系统下的管式GGH中烟气冷却器及相关进水调节阀系统进行系统辨识,通过比较不同结构模型的拟合度得到最优模型。使用得到的模型进行系统仿真,通过比较系统在常规PID控制与使用了Smith预估的PID控制下的表现,讨论在该系统中使用Smith预估补偿控制的可行性。

超低排放;管式GGH;系统辨识;MATLAB仿真;Smith预估控制

0 引言

管式GGH(烟气-烟气换热器)系统作为将烟尘、二氧化硫、氮氧化物等多种污染物高效协同脱除集成技术(超低排放技术)中的重要一环,相较于传统的回转式GGH,不存在烟气泄漏的缺点,同时能够有效抬升排烟温度,减轻烟囱出口“石膏雨”及“冒白烟”现象,环境效益明显[1-3]。管式GGH在燃煤电厂的应用尚不普及,运行人员缺乏相应运行经验,对管式GGH系统的建模分析有助于提供运行参考数据,由其得到的仿真数据对于系统控制策略的优化具有积极意义。

1 系统概况

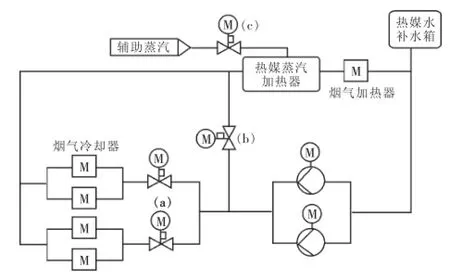

超低排放技术路线中,管式GGH系统由两级烟气-水换热器及相关辅助系统进行换热,具体流程见图1。烟气冷却器布置于低低温电除尘前,利用低低温电除尘入口烟气热量加热热媒水,同时降低电除尘入口烟温,以提升除尘效率;烟气加热器布置于湿式电除尘后,利用热媒水加热湿式电除尘出口烟气,抬升烟囱入口烟温。其中,热媒蒸汽加热器处引入辅助蒸汽,用于在机组低负荷时加热烟气加热器入口热媒水,保证烟气加热器出口烟温。

图1 管式GGH系统流程示意

2 系统控制策略

在机组运行阶段,通过调节位于烟气冷却器前的烟气冷却器进水调节阀(a)及进水旁路调节阀(b)来调节冷却器进水量,以控制冷却器出口烟温,烟温宜控制在85~90℃,高于烟气酸露点,在避免后续设备酸蚀的前提下尽量降低烟温以提高除尘效率;通过调节蒸汽加热器进汽调节阀(c)来调节加热器出口烟温,烟温宜控制在80℃左右,满足超低排放排烟温度要求[1]。

在实际系统调试中,为减少烟气冷却器进水调节阀(a)与烟气冷却器进水旁路调节阀(b)的相互关联,采用令烟气冷却器进水调节阀(a)跟踪冷却器出口烟温,烟气冷却器进水旁路调节阀(b)跟踪管式GGH循环水流量的控制策略,以减少耦合途径。热媒水蒸汽加热器进汽调节阀(c)仍采用跟踪加热器出口烟温的控制策略。

3 数据分析与系统建模

在设计预期中,100%THA(热效率验收)工况下,管式GGH系统仅依靠空预器出口烟气所带热量完成其两级换热,蒸汽加热器进汽调节阀处于全关状态,烟气冷却器进水旁路调节阀亦处于全关状态,仅由冷却器进水调节阀完成管式GGH系统的温度调节,以下仅就该工况下管式GGH系统的控制作相关分析与讨论。

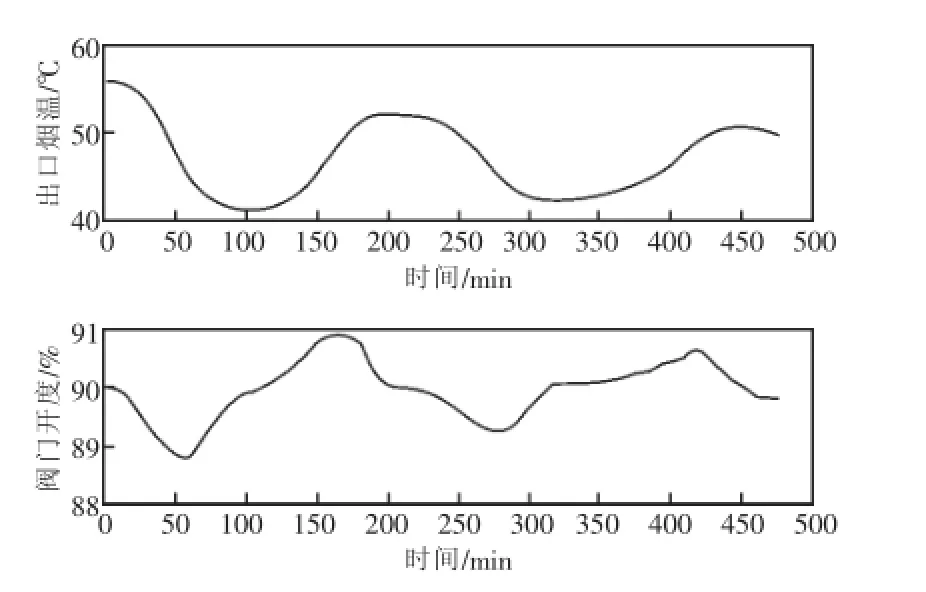

建立模型以研究烟气冷却器进水调节阀开度与烟气冷却器出口烟温间的关系,所建模型用于该系统(SISO系统)模型的仿真及相关控制策略的优化。系统数据由辅控DCS(分散控制系统)采集于某300 MW燃煤机组2号机组72 h满负荷试运期间,具体数据见图2。

图2 系统输入与输出

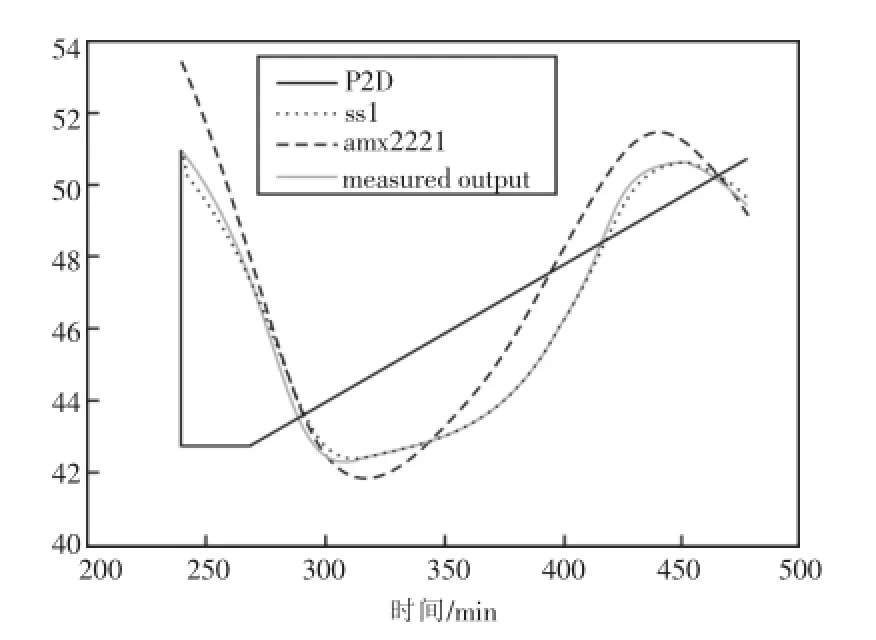

利用MATLAB的系统辨识工具箱进行系统辨识。对所得数据进行预处理后,选取前半段数据用于模型预估,后半段数据用于模型校验。经对各类模型结构(自回归滑动平均模型、过程模型、状态空间模型)进行比较,状态空间模型更为适合本系统,其辨识方法选用子空间辨识方法,所得最匹配模型匹配度为94.14。由各模型得到的输出与实测输出比较见图3,图中P2D,ss1,amx2221,measured output分别为过程模型、状态空间模型和ARMAX模型的预估系统输出及系统实测输出。

图3 实测输出与模拟输出

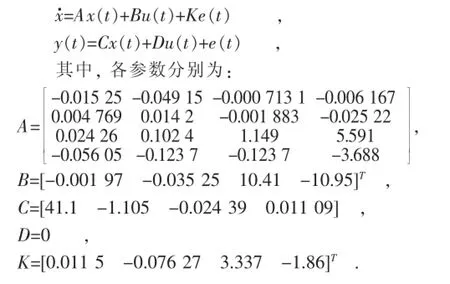

选取的状态空间模型结构为:

4 系统仿真与控制优化

由于系统实际运行过程中烟气与热媒水间的换热过程,普通闭环调节滞后比较严重,影响调节阀的调控性能。为改善该问题,可考虑加入机组负荷、空预器出口烟气流量等作为前馈或使用相关的预估控制。文献[4]中对引入机组负荷作为前馈的控制效果做了讨论,本章对应用Smith预估补偿控制的可行性作相关讨论。

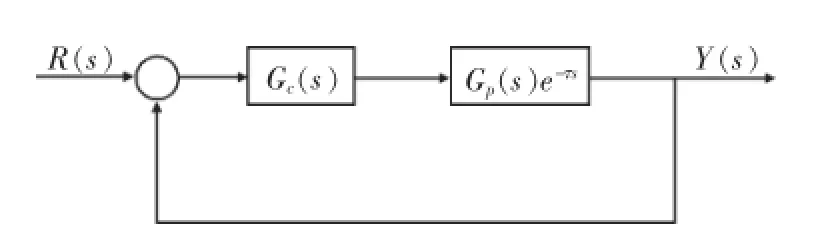

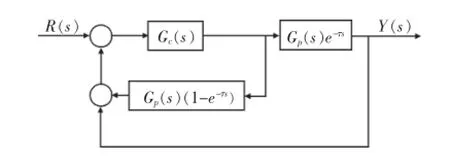

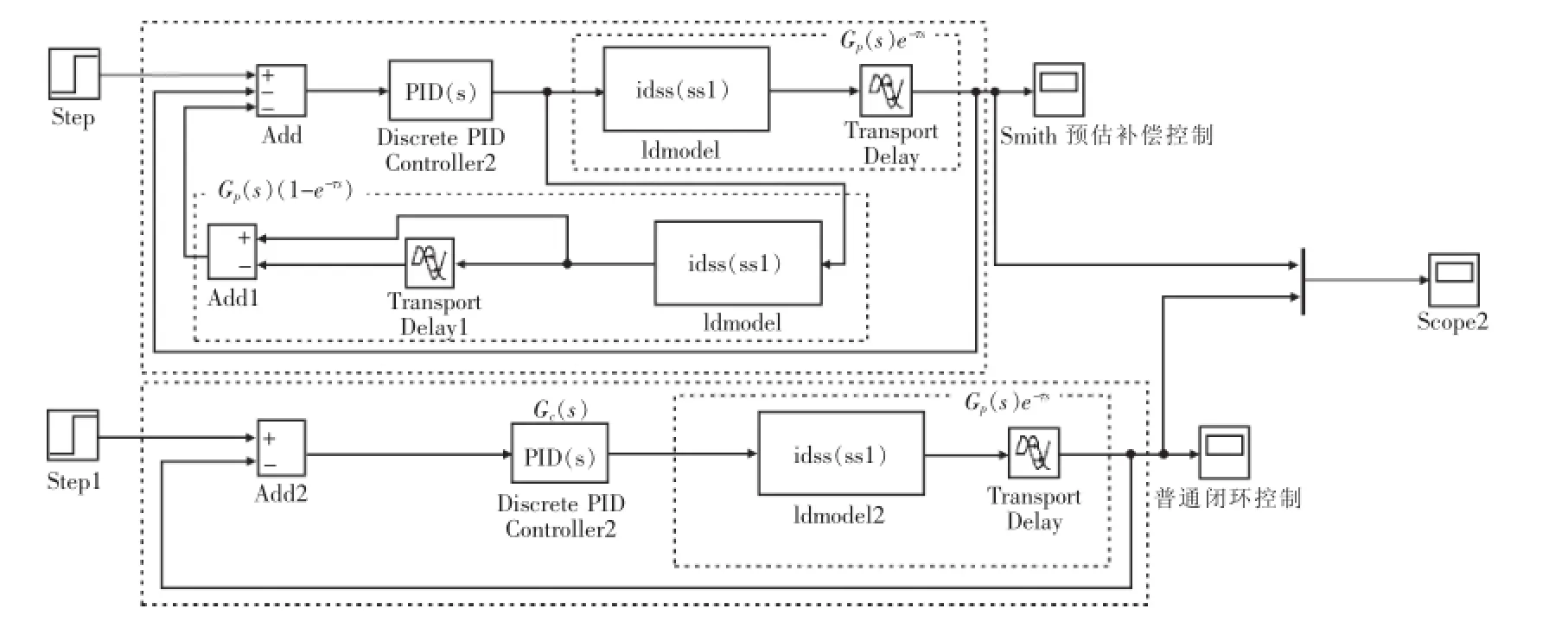

图4,图5所示为普通闭环控制及Smith预估补偿控制的原理。

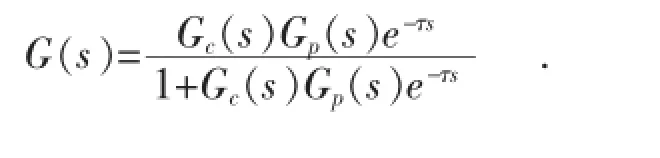

对于普通闭环控制,其传输方程为:

图4 普通闭环控制原理

图5 Smith预估补偿控制原理

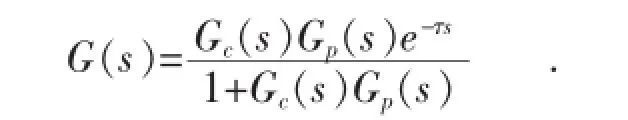

对于Smith预估补偿控制,在全补偿情况下,其传输方程为:

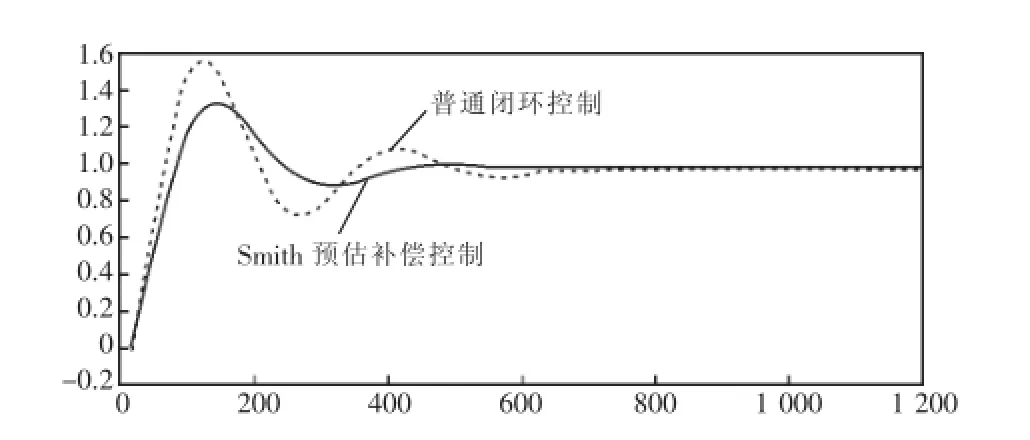

比较二者传输方程可以得出,相较于普通闭环控制,Smith预估补偿控制针对纯滞后系统中闭环特征方程含有的纯滞后项,引入一个预估补偿环节,从而使得闭环特征方程不含纯滞后项,以提高控制质量[5,6]。利用Simulink进行该系统的仿真,比较普通闭环控制与Smith预估补偿控制在该系统上控制性能的优劣(两者均选用相同参数调教的PID控制器,使用前文系统辨识得到的系统模型)。系统仿真原理见图6,仿真结果见图7。由图7可见,应用了Smith预估补偿控制的系统,具有更小的最大动态偏差及更短的回复时间,即更好的控制品质。

图6 系统仿真原理

图7 仿真结果

同时应该注意的是,如果系统工况变动,针对特定工作点设计的Smith预估补偿器中τ相应变动,影响控制效果。故本文仅针对100%THA(热耗率验收)工况下管式GGH系统进行讨论,以保证控制器效果。另外,本模型可近似地代表真实系统,而只有当模型与真实系统完全一致时,Smith预估补偿控制才能实现完全补偿,其补偿效果取决于模型误差[7-8]。

5 结论

利用MATLAB中集成的System Identification Toolbox对管式GGH中烟气冷却器及相关进水调节阀进行了系统辨识,并使用该模型进行系统仿真,从而讨论了在该系统中使用Smith预估补偿控制的可行性。通过对模型预估数据与模型校验数据的比较,可知建立的系统模型能够真实反映系统在各控制策略下的调节特性,可用于对系统控制策略的优化。同时仿真结果表明,使用了Smith预估补偿控制的控制系统,其控制品质明显优于常规控制,可应用于今后实际的热工控制中,强化系统运行稳定性。

[1]朱法华,王临清.煤电超低排放的技术经济与环境效益分析[J].环境保护,2014,42(21)∶28-33.

[2]肖丽,王刚,金礼方.600 MW级火电机组超低排放改造后的运行成效分析[J].浙江电力,2016,35(7)∶37-40.

[3]寿春晖,祁志福,陈彪,等.某1 000 MW燃煤机组超低排放改造减排NOX的环境效益评价[J].浙江电力,2016,35(12)∶21-25.

[4]俞峰苹,李清毅,金军,等.燃煤发电厂烟气超低排放管式GGH控制模式研究[J].浙江电力,2015,34(9)∶62-65.

[5]赵东亚,邹涛,王治平.Smith预估控制研究进展[J].化工进展,2010,29(8)∶1406-1410.

[6]曹顺安,谢学军,刘光临.基于Smith预估器的PID自适应控制及其应用[J].化工自动化及仪表,2004,31(1)∶28-32.

[7]刘长良,马增辉.Smith预估模型参数仿真分析及多目标优化[J].系统仿真学报,2014,26(8)∶1706-1712.

[8]俞金寿,顾幸生.过程控制工程(第4版)[M].北京:高等教育出版社,2012.

(本文编辑:徐 晗)

System Identification and Simulation on the Gas Cooler of Tubular GGH

CHEN Long

(Zhejiang Tiandi Environmental Protection Technology Co.,Ltd.,Hangzhou 311121,China)

∶Flue gas cooler of tubular GGH(gas-gas heater)under the ultra-low emission system and the relevant inlet control valve are systematically identified by the system identification toolbox in MATLAB.An optimal model is obtained by fitting degree comparison of different structural models.The obtained model is used for system simulation.By comparing the system performance under conventional PID control and that with Smith Predictor,the paper discusses the feasibility ofusing Smith predictive compensation controller in the system.

∶ultra-low emission;tubular GGH;system identification;MATLAB simulation;Smith predictive control

.201704012

1007-1881(2017)04-0049-03

:TK39

:A

2016-07-25

陈 珑(1989),男,硕士,从事燃煤发电厂环保工程建设与调试工作。