持液量对乙二醇单乙醚催化精馏的影响及塔板的优化设计

2017-06-12林子昕安维中别海燕朱建民

安 然,林子昕,安维中,别海燕,朱建民

1.中国海洋大学化学化工学院,山东 青岛 266071;2.辽宁奥克化学集团,辽宁 辽阳 111003

乙二醇单乙醚(EGMEE)是环氧乙烷(EO)的重要衍生物,工业上通常采用环氧乙烷和乙醇在催化剂作用下的乙氧基化反应合成。这一反应具有不可逆、竞争-连串反应的特征,反应产物除了EGMEE外,还包括二乙二醇单乙醚、三乙二醇单乙醚等一系列高加成的乙氧基化物,因此如何提高EGMEE的选择性成为工业生产的重要难题。目前EGMEE合成反应器主要是连续管式工艺[1],但这一工艺需要采用大过量的乙醇(醇烷物质的量比一般在7以上),醇过量势必导致后续分离负荷增大,使得装置系统能耗过高。另外,EO开环的乙氧基化反应为强放热反应,需要从反应器中及时移出大量反应热,移出反应热不仅造成能量利用效应的降低,而且危及反应系统安全和装置平稳运行。

许锡恩等[2]提出催化精馏合成乙二醇乙醚的方法。前期的初步研究表明,同传统的管式反应工艺比较催化精馏技术具有明显的技术经济优越性。然而在反应/催化精馏塔的设计中,反应段塔板上反应体积或持液量是重要的设计参数。由于塔内塔板上的持液量大小要受塔物理空间的限制,同时也受水力学条件限制,这需要建立系统的设计和优化方法。本工作针对均相催化精馏技术合成EGMEE的放大设计问题,通过分析持液量对催化精馏过程的影响,提出了一种同时考虑持液量和水力学可行性的塔板结构方法,以期为催化精馏塔的优化设计提供理论依据和模型支持。

1 催化精馏工艺和塔操作条件

1.1 化学体系和反应动力学

在乙醇钠(ROM)催化剂下,乙醇(ROH)乙氧基化的反应机理和EO反应速率如下[3]:

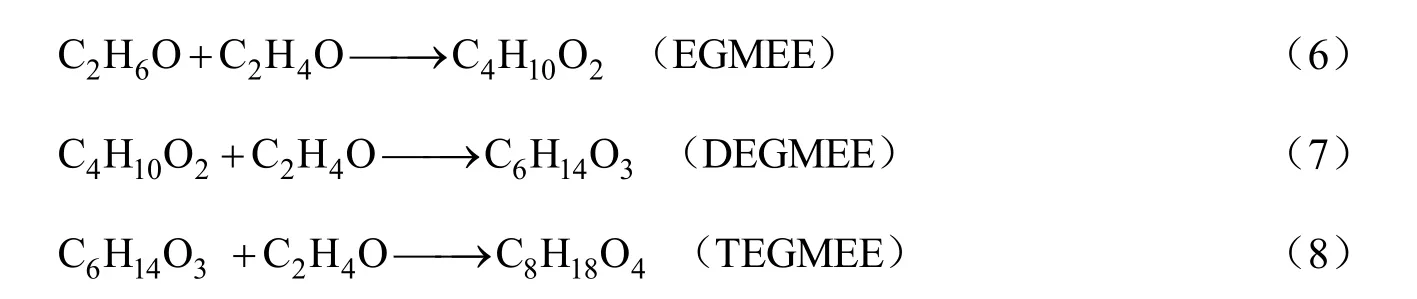

由于本研究的目的是获得低加成的乙二醇单乙醚,先前实验发现,当催化精馏塔中乙醇和环氧乙烷的进料物质的量比(醇烷比)大于1.2时,反应生成四乙二醇单乙醚及更高加成产物的量很少,乙醇乙氧基化反应可简化为生成EGMEE的主反应和环氧乙烷反应生成二乙二醇单乙醚(DEGMEE)、三乙二醇单乙醚(TEGMEE)等一系列副反应:

研究表明[4,5],对于乙醇钠为催化剂的乙醇乙氧基化反应,催化剂浓度比较低时(小于0.1%,质量分数)催化剂浓度对环氧乙烷的反应速率影响敏感,但高浓度时(大于 0.1%)催化剂浓度对环氧乙烷反应速率不敏感,即提高催化剂浓度不影响反应速率。基于此,得到固定催化剂质量浓度(0.2%)下的均相反应动力学方程为:

式中,C为组分浓度,mol/m3;r为各化学方程的反应速率,mol/(m3·s);ki为表观反应速率常数,m3/(mol·s)。

图1 催化精馏塔及设计条件Fig.1 Sketch and design conditions of CD tower

研究表明[2]三个反应速率常数近似相等(依据乙氧基化反应机理),按阿累尼乌斯方程的形式表达,其指前因子A0为1.38×108;反应活化能E为66.500 kJ/mol。

1.2 催化精馏塔操作条件

图1为催化精馏塔示意图及设计条件。乙醇钠催化剂溶于乙醇(质量浓度为 2.0%),随原料从塔上部一起进料,并随料液从塔釜采出;EO从塔中部进料,考虑到 EO的沸点远低于其它组分的沸点,故将 EO进料位置之上设定为反应段,EO进料位置之下设定为提馏段;塔顶无需产品采 出,故塔不设置精馏段,塔顶物料为全回流操作模式;由于催化精馏塔中液相回流的稀释作用,实际各级塔板液相中催化剂的质量浓度约为0.2%。

前期的实验和模拟研究已得到了塔的关键设计参数[6]:EO进料量大于200.0 kg/h,塔顶回流液中EO质量浓度不大于1.0%(安全性指标),EGMEE选择性(SEGMEE)不小于90.0 %,见图1。在此基础上考虑塔板持液量和塔板结构的优化设计问题。

2 塔板持液量对催化精馏影响的模拟分析

模拟在Aspen Plus软件平台上进行。选用RadFrac模块的平衡级模型,物性方法采用UNIFAC模型,并假定每块塔板上的液体持液量相等。

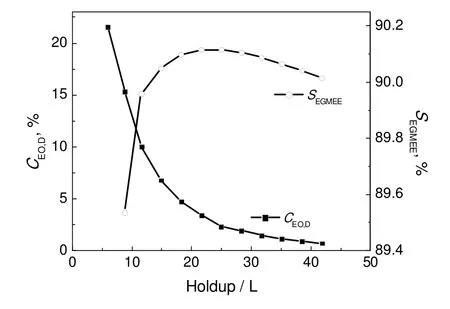

图2给出了固定EO进料量(200.0 kg/h)条件下,塔顶回流液中EO质量浓度和EGMEE选择性随塔板上持液量变化的模拟结果。由图2可以看出:(1)随着塔板上持液量增加,塔顶回流液中EO的质量浓度(CEO,D)迅速减小,而EGMEE选择性快速增大,当塔板上持液量大于10.0 L,EGMEE选择性增加至90.0%以上。(2)当持液量大于25.0 L后,EO塔顶质量浓度已降至很低,并缓慢减少,但EGMEE的选择性也逐渐降低。(3)当持液量超过38.0 L时,CEO,D小于1.0%,可达到限定的浓度条件,EGMEE的选择性仍大于90%,如继续增大持液量将导致EGMEE选择性小于90.0%。

图2 不同塔板持液量时的催化精馏模拟结果Fig.2 Simulation results of the distillation under different holdup

图3 不同塔板持液量对再沸器温度和热负荷的影响Fig.3 Effect of different holdup on the reboiler temperature and heat duty

为了考察持液量对装置能耗的影响,图3给出了固定EO进料量(200.0 kg/h)条件下,再沸器温度和热负荷随塔板上持液量变化的模拟结果。由图3可以看出:(1)随着塔板上持液量增加,再沸器温度呈现先升高后略微降低的趋势,其原因归结于大持液量条件下有更多的单醚与EO反应生成了二醚组分,此导致乙醇的转化率降低,即塔釜中乙醇浓度增加导致再沸器温度降低。(2)随着塔板上持液量增加,再沸器负荷呈现升高趋势,但变化不显著,此说明持液量对装置能耗的影响甚微(影响装置能耗的关键参数是再沸比)。

为了进一步考察持液量对装置生产能力的影响,在固定持液量(40.0 L)和进料醇烷物质的量比为1.2:1的条件下,模拟考察了塔顶回流液中EO质量浓度和EGMEE选择性随EO进料流量变化,结果见图4。由图4可以看出,此塔板持液量条件下,当EO进料流量增加时,塔顶回流液中EO质量浓度也随之增加,同时由于塔内汽液量流量物料在塔内的增大,会使停留时间减少,从而导致EGMEE选择性略增加,说明塔板持液量是装置生产能力的一个限制条件。也就是说,在不增加塔板持液量情况下,盲目提高EO进料流量(追求装置更大生产能力),将导致塔顶EO浓度增加,进一步导致装置运行安全等一系列问题。

上述模拟结果说明,适宜的塔板液体持液量需达到38 L以上,对应汽相物料在塔板上的停留时间需达到0.4 s(反应段的汽相流量为335.72 m3/h),液相物料的停留时间需达到 33.4 s(反应段的液相流量为4.09 m3/h)。

图4 EO进料量对催化精馏结果的影响Fig.4 Effect of EO feed rate on the results of the distillation

图5 催化精馏塔板及持液量设计方法Fig.5 Design method of CD tray configurations and holdup

3 EGMEE催化精馏塔板优化设计

3.1 设计优化方法

塔板上的持液量与塔板类型及结构参数密切相关,需要持液量、塔板结构和水力学验证三方面同步设计。针对此问题,结合EGMEE催化精馏塔的特征,提出一种考虑水力学可行性的塔板持液量优化设计策略,图5给出了方法的实施方案。其主要思想和步骤如下:

(1)根据均相催化精馏的特点,考虑到板式塔比填料塔具有更大的液体持液量,选择板式塔为反应-传质内件,并以筛板塔为例进行说明。

(2)对于板式塔而言,塔径和塔板液体出口堰高是影响塔板持液量的最重要因素[7]。塔径越大和堰高越高,塔板上的液体持液量越大。因此,选择塔径和塔板出口堰高为塔板持液量优化的调节变量。在精馏塔中,增加反应段塔板数也可以提供塔的总持液量,但相对于提高堰高,增加塔板数将显著增加塔的投资费用,所以不考虑塔板数的优化问题。

方法实施时,首先按常规精馏塔塔板结构的设计方法确定几个候选塔径,用于持液量的考察。依据图1给定的操作参数,按文献[8]的方法,可行的塔径取值可为0.6,0.7,0.8 m,具体见表1。在此基础上,选定一个塔径,再按常规精馏塔塔板结构的设计方法设计一个最初的塔板(包括塔板间距、堰长、堰高、孔径、开孔率、降液管等),进而通过调节堰高等参数对塔板结构进行优化。

(3)催化精馏塔模拟在Aspen Plus模拟平台上进行,塔板上化学反应速率采用动力学方程计算,气液传质过程采用基于速率模型的方法。模拟需选择传质系数、传热系数、传质面积和持液量计算模型,模拟采用软件自带的计算模型,其中传质系数计算采用Chan and Fair[9]关联式,传热系数计算采用Chilton and Colbum[10]关联式,传质面积计算采用Zuiderweg[11]方法,持液量的计算采用Bennett[12]的方法。

(4)塔板水力学校核在Cup-Tower软件上进行,即将塔板结构参数和Aspen Plus软件模拟得到的基础参数导入Cup-Tower软件进行计算。依据EGMEE催化精馏和筛板塔工艺特征,规定了塔板水力学限制条件为:塔板允许最大压降800.0 Pa[7,13,14],液泛点80.0%,雾沫夹带量小于0.1 kg(l)/kg(v),漏液量为正常液相负荷的10%。其中,漏液量通过稳定系数K(实际孔速与下限孔速之比)表示(当K值小于1时液体开始从筛孔泄漏),为了保证塔板具有较大操作弹性,规定K值大于1.5。水力学计算取反应段平均温度125.0 ℃,此条件下模拟得到的液相负荷5.29 m3/h,汽相负荷443.07 m3/h,液相密度670.0 kg/m3,汽相密度7.42 kg/m3,液相粘度2.3×10-4Pa·s,液相表面张力0.012 8 N/m。

3.2 设计结果比较与分析

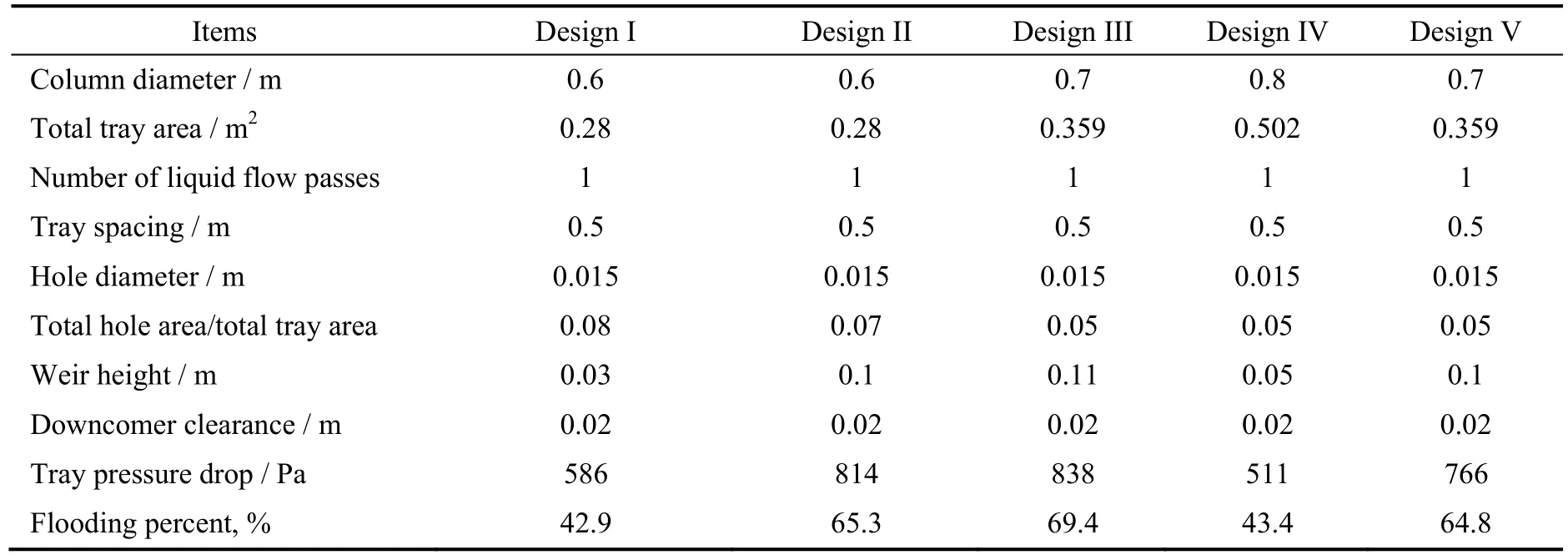

不同设计方案的模拟分析与比较结果见表1。

表1 不同设计方案的分析与比较Table 1 Analysis and comparison between the different design schemes

续表1

其中:

Design I是根据文献[8]给出的常规精馏塔板的设计结果。结果表明,塔板上水力学条件均能达到要求,但塔板上持液量较低(9.8 L),对应塔顶EO的浓度为15.2%,远超过塔顶EO限定的浓度,而且EGMEE选择性为89.8%,也达不到设定的要求。说明按常规精馏塔的设计方法,塔板上的持液量过小,无法满足EGMEE催化精馏塔的技术要求。

Design II是在Design I基础上,保持塔径不变,通过调节堰高等参数来提高塔板持液量。同时为了保证增大堰高后塔板水力学的可行性,对不同堰高(或持液量)条件下的塔板水力学进行核算。

图6 液体持液量对压降的影响Fig.6 The effect of liquid holdup on pressure drop of tray

图7 液体持液量对漏液的影响Fig.7 The effect of liquid holdup on weeping

图8 液体持液量对液泛的影响Fig.8 The effect of liquid holdup on flooding

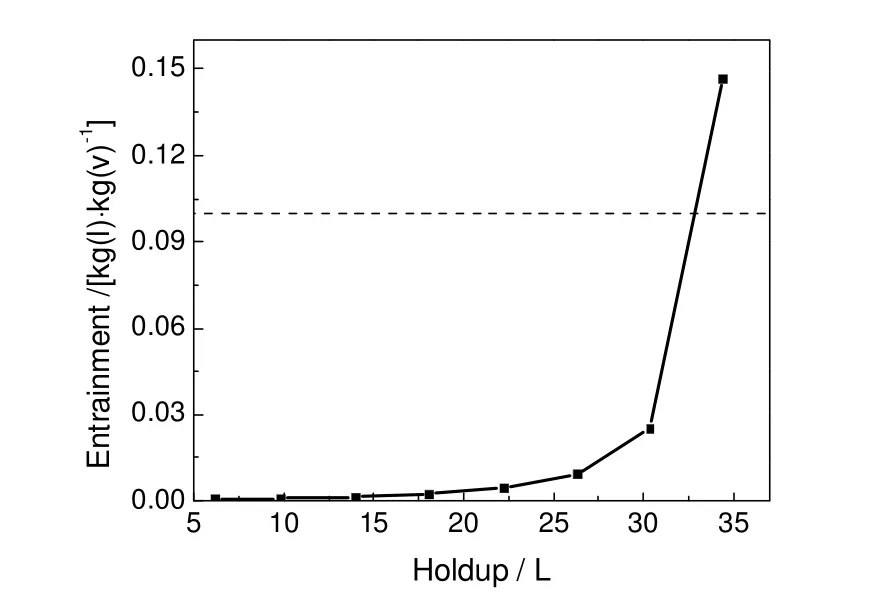

图9 液体持液量对雾沫夹带量的影响Fig.9 The effect of liquid holdup on entrainment

图6~图9给出不同持液量条件下塔板水力学的计算结果。从图可以看出:(1)当持液量增加到24.7 L时,压降超过了800.0 Pa的限制条件;(2)当塔板持液量增加到26.2 L时,K值开始小于1.5,表明漏液量无法满足允许的限制条件;(3)当塔板持液量增加到30.32 L时,液泛率超过80.0%,超过允许的限制条件;(4)为了满足雾沫夹带量小于0.1 kg(l)/kg(v)的限制,持液量应不超过34.3 L。综合分析,此塔径条件下,压降是限制塔板持液量增大的主要因素,当持液量大于24.7 L(对应堰高大于0.1 m)时,无法满足水力学条件,对应塔顶EO的浓度为2.6%,也无法达到技术要求。

Design III是在Design II的基础上,增大塔径,同时调节堰高等参数来提高塔板持液量的设计结果。同样按Design II相同的水力学核算方法,得到此设计条件下无法满足水力学要求的最高堰高和最大塔板持液量。结果表明,当堰高为0.11 m时,压降超过了水力学的限制要求,但此时塔板上的持液量能达到42.0 L,对应塔顶EO的浓度为0.5 %,EGMEE选择性为90.02 %,可达到设计要求,此说明,此条件下,压降是限制塔板持液量不能再增大的主要因素。

Design IV是在Design III的基础上,进一步增大塔径,同时调节堰高等参数来提高塔板持液量的设计结果。结果表明,塔径进一步增大后,塔板上漏液量是限制塔板持液量增大的主要因素,堰高为0.05 m时,塔板开始漏液,此时塔板上的持液量为30.8 L,对应塔顶EO的浓度为1.6%,不能达到设计要求,可见塔径并非越大越好。

Design V是在Design III(达不到水力学要求,能达到设计要求)的基础上,对塔板堰高进行优化,目的是达到最优持液量的塔板设计。结果表明,此设计条件下,当堰高为0.1 m时,塔板上的大持液量为38.5 L,此为最优持液量,对应塔顶EO的浓度为0.8%,EGMEE 选择性为90.04%,既能满足设计要求,又有较大操作弹性。

3.3 优化的塔板结构

通过上述不同设计方案的比较分析,得到EGMEE催化精馏塔板的优化设计结果。受塔板水力学条件限制,优化的塔径为0.7 m,堰高为0.1 m,此条件下塔板上的持液量为38.5 L;对应的塔板水力学条件为:塔板压降776.0 Pa,雾沫夹带量0.002 1 kg(l)/kg(v),液泛率64.8%,K值为1.55,均满足水力学限定要求。与Design I(基础设计)比较,塔板上的持液量增加了2.93倍,对应塔顶环氧乙烷浓度为0.8%,EGMEE选择性为90.04%,可满足EGMEE催化精馏塔的设定要求。

4 结 论

提出了均相催化精馏技术合成乙二醇单乙醚的工艺,模拟分析了塔板持液量对催化精馏过程的影响,建立了一种基于水力学可行性的催化精馏塔板优化设计方法。分析表明,受原料转化率、目标产物选择性和塔板水力学条件限制,催化精馏的塔板上需要一个适宜的持液量,优化得到的持液量为38.5 L,比按普通精馏塔板设计的持液量增大2.9倍,对应塔顶EO质量浓度、目标产物选择性技术指标和塔水力学条件可同时满足。建立的方法和取得的结果将为乙二醇单乙醚催化精馏塔的设计、操作和控制等提供理论和模型支持,同时也能为其他反应体系反应精馏塔的模拟和设计提供方法借鉴。

[1]安维中, 姜集宝, 林子昕, 等.管式反应器合成乙二醇单乙醚工艺的模拟研究 [J].化学反应工程与工艺, 2016, 32(1):8-14.An Weizhong, Jiang Jibao, Lin Zixin, et al.Simulation on process of the tubular reactor for the synthesis of ethylene glycol monoethyl ether [J].Chemical Reaction Engineering and Technology, 2016, 32(1):8-14.

[2]许锡恩, 董为毅.催化精馏合成乙二醇乙醚的研究 [J].高校工程学报, 1990, 4(4):374-380.Xu Yien, Dong Weiyi.Study on synthesis of 2-ethoxyethanol using catalytic distillation [J].Journal of Chemical Engineering of Chinese Universities, 1990, 4(4):374-380.

[3]Santacesaria E, Serio M D, Lisi L, et al.Kinetics of nonylphenol polyethoxylation catalyzed by potassium hydroxide[J].Ind.Eng.Chem.Res.1990, 29(5): 719-725.

[4]安维中, 董凤蕾, 刘兆滨, 等.正丁醇乙氧基化反应动力学研究 [J].高校化学工程学报, 2008 , 22 (4):611-617.An Weizhong, DONG Fenglei, Liu Zhaobin, et al.Kinetics of n-butanol ethoxylation [J].Journal of Chemical Engineering of Chinese Universities, 2008, 22(4) :611-617.

[5]Satkowski W B, Hsu C G.Polyoxyethylation of alcohol [J].Ind Eng Chem, 1957, 49(11):1875-1878.

[6]张学辉, 催化精馏合成乙二醇单乙醚的模拟研究 [D].青岛:中国海洋大学, 2015.

[7]Shah M, Kiss A A, Zongervan E, et al.Evaluation of configuration alternatives for multi-product polyester synthesis by reactive distillation [J].Comput Chem Eng, 2013, 52(10):193-203.

[8]吴德荣.化工工艺设计手册 [M].第四版, 北京:化学工业出版社, 2009:485-497.

[9]Hong C, Fair J R.Prediction of point efficiencies on sieve trays.2.multicomponent systems [J].Ind Eng Chem Process Des Dev, 1984,23(4):820-827.

[10]Chilton T H.Colburn A P.Mass transfer ( absorption) coefficients: prediction from sata on heat transfer and fluid friction [J].Ind Eng Chem, 1934, 26(11):1183-1187.

[11]Zuiderweg F J.Sieve trays: a view on the state of the art [J].Chemical Engineering Science, 1982, 37(10):1441-1464.

[12]Bennett D L, Agrawal R, Cook P J.New pressure drop correlation for sieve tray distillation columns [J].AIChE J, 1983, 29(3):434-442.

[13]Gilbert K C.packed column internals [J].Chem Eng, 1984, 91(5):40-51.

[14]Zavaleta-aguilar E W, SIMÕES-MOREIRA J R.Thermal design of a tray-type distillation column of an ammonia/water absorption refrigeration cycle [J].Appl Therm Eng, 2012, 41(4): 52-60.