汽车含铝车身的涂装前处理工艺

2017-06-09邢汶平吴吉霞

邢汶平*,吴吉霞

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

汽车含铝车身的涂装前处理工艺

邢汶平*,吴吉霞

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

介绍了对含铝车身的涂装前处理工艺,包括传统的磷化加氟、两步法和化学成膜,阐述了脱脂、表调、磷化等工序的工艺要求和管理要点,并考察了所得膜层与后续电泳工序的配套性。

车身;铝合金;电泳涂装;前处理;磷化;转化膜

随着世界能源问题和环境压力的日益突出,行业内通过减轻汽车自重来降低燃油消耗,已然成为提高竞争力的关键。汽车制造实现轻量化,一是改进汽车的结构设计,此途径已趋于成熟;二是在保证使用性能的前提下,选用轻质材料(如铝合金、镁合金、塑料等)。目前世界上几乎所有大汽车公司都在争相开发铝合金车身零部件或全铝汽车,如通用凯迪拉克、奇瑞捷豹陆虎、江淮蔚来ES8等。

伴随铝材在车身结构中的大量使用,板材金属多样性和组成变化给前处理带来了一系列的问题。车身涂装前处理广泛采用磷化或化学转化膜技术。以铝合金为主的基材,在磷化时会溶解产生大量铝离子,毒化磷化液,导致成膜能力降低。另外,涂装前处理须同时满足处理铁、锌、铝等混合板材的要求。因此针对铝合金为主的车身预处理工艺,在生产管理上与传统管理方式不同,其工艺和技术要求也更加复杂[1]。

1 含铝车身的涂装前处理工艺

由于车身是钢材、镀锌材与铝材的组合件,如果涂装不良,会发生较为严重的双金属电偶腐蚀和丝状腐蚀[2]。为了避免这种情况,需要同时对组合件进行转化成膜处理。目前主要有3种方案,分别是传统的磷化加氟方式、两步磷化法和化学转化膜。第一种方案所得膜为有晶粒结构的磷化膜,后两种方案所得膜为无晶粒结构的网状膜。

1. 1 磷化加氟

金属铝在游离酸作用下发生溶解,基体附近pH升高,磷酸盐水解成磷酸根,当它和成膜离子达到一定溶度积时,磷化膜就在工件表面微阴极区上结晶析出,主要成膜物质为AlPO4,Zn3(PO4)2·4H2O(H相),Mn2Zn(PO4)2·4H2O,Ni2Zn(PO4)2·4H2O,Zn2Fe(PO4)2·4H2O(P相),其成膜机理如图1所示。通过添加氟化物,使之与磷化过程中溶解出的铝离子反应生成沉淀,从而除去槽液中多余的铝离子,以免影响成膜。

1. 2 两步法

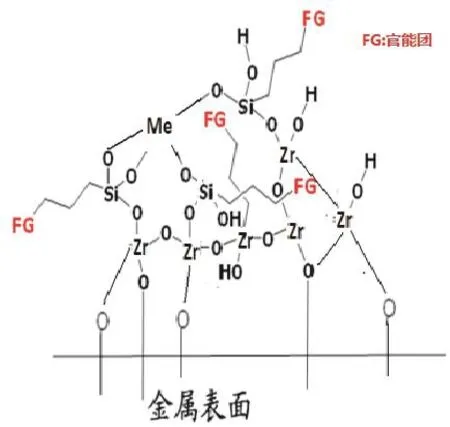

两步法适用于有钝化工序的生产线。该法通过在磷化槽中添加金属离子掩蔽剂使铝不发生反应,再加入氧化剂和螯合剂,利用氟锆酸的水解反应使基材表面形成主要成分为ZrO2和Zr的氢氧化物的化学性质稳定的无定型膜层。所得膜层的结构见图2。

图1 磷化液加入氟离子后在基材上成膜过程的示意图Figure 1 Schematic diagram showing film forming on the substrate in phosphating bath containing fluoride

图2 两步法所得膜层的结构Figure 2 Structure of the film prepared by two-step method

1. 3 化学转化膜

化学转化膜是新型的涂装前处理技术。其典型特点是:无磷及锌、镍、锰、铬等重金属排放,一般无需加热(室温),排放量小,废渣少,特别适合铝件,同时兼容铁板和镀锌板。其过程包括无机和有机成膜。无机成膜方法与两步法相同,都是利用氟锆酸水解反应。有机成膜则是通过水解后的硅烷中的硅醇基团与金属表面的羟基基团形成氢键,快速吸附于金属表面;在干燥时硅醇基团和金属羟基基团进一步凝聚,在界面上生成Si─O─Zr共价键;剩余的硅烷分子则通过硅醇基团之间的凝聚反应而在金属表面形成具有Si─O─Si三维网状结构的有机膜[3]。最终通过无机和有机成膜,形成了有机/无机复合结构的膜层。

1. 4 3种前处理方式的比较

这3种前处理工艺各有优缺点,其特点与适用范围列于表1。可根据车身中铝合金的含量以及现有生产线状态进行选择。

表1 不同前处理工艺的特点及对车身铝合金含量的要求Table 1 Features of different pretreatment processes and their requirements for aluminum content of automobile body

2 工序探讨

2. 1 磷化加氟

2. 1. 1 脱脂

脱脂工序除了清洗铝材表面的油脂以外,还要求具有一定的腐蚀溶解能力以去除氧化层等,便于后续的成膜处理。应适当控制铝材腐蚀的程度,避免对铝表面过度侵蚀而发黑。

由于清洗时铝离子不断地被溶解下来,随着溶解量增多,脱脂液的清洗能力下降,因此需加强对其各项指标的监控,在超过限度时进行排液换槽。这些控制参数基本相同,推荐需控制的工艺参数及试验方法见表2,具体数值由厂家根据生产线实际情况确定。

2. 1. 2 表面调整

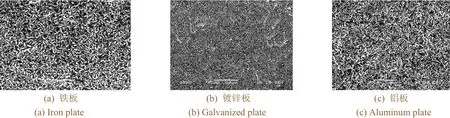

表面调整工序是为了让金属板材表面上吸附更多的晶核,以便生成结晶更细小、更均匀致密的磷化膜。现在表调液分为两大体系──磷酸钛系和磷酸锌系。它们不仅具有无粉尘污染、用水量少、性能稳定、磷化反应时间短等优点,而且活化性能出色,可以促使磷化膜在铁板、镀锌板和铝板上同时形成,所得膜层的微观形貌如图3所示。这些表调液的参数控制也比较简单,如磷酸钛系表调液只需控制pH和钛含量即可达到满意的效果。

表2 脱脂工序的参数及检测方法Table 2 Parameters of degreasing procedure and their test methods

图3 采用磷酸钛系表调液表调后的不同基材上生成的磷化膜的微观形貌Figure 3 Microscopic morphologies of phosphating films coated on different substrates conditioned in a solution containing titanium and phosphate

2. 1. 3 磷化

铝板在磷化成膜过程中会溶解出Al3+,当其累积到数十到数百mg/L时,对膜的生成反应会有一定的影响,因此必须除去磷化液中过多的Al3+。其方法是添加氟化物,使之与Al3+反应生成沉淀[4],反应式如下:

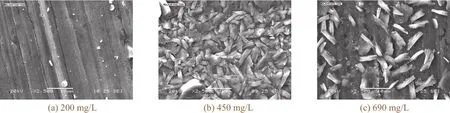

磷化液中的氟含量应该控制在一定范围。图4反映了氟离子含量与膜重的关系,图5显示了不同氟离子含量下所得磷化膜的微观形貌。可见当氟离子浓度不够时,刻蚀不足,难以形成完整的膜,且其耐碱性也明显下降。而氟离子浓度过高也会影响磷化膜的形成,导致膜重下降和挂渣增多,并会影响其二次附着力,这是由于六氟铝酸钠(冰晶石)与磷酸锌共同沉积于铝表面,影响了磷化膜的形成,如图6所示。只有氟离子含量在合理的范围内,才能形成符合膜重要求的磷化膜。

图4 磷化膜膜重与氟离子浓度的关系Figure 4 Relationship between weight of phosphating film and fluoride concentration

图5 不同氟离子浓度下所得磷化膜的微观形貌Figure 5 Microscopic morphologies of phosphating films obtained at different fluoride concentrations

图6 六氟铝酸钠与磷酸锌共同沉积在铝表面的形貌Figure 6 Morphology of cryolite and zinc phosphate codeposited on the surface of aluminum

含铝车身的磷化过程需特别注意磷化渣,其主要成分有氟铝酸钠、磷酸锌、磷酸铁等。车身铝板的比率越高,磷化渣越多,且较之以往处理钢板时的沉渣凝聚性更差,更不易沉降。因此必须采取加多磷化槽内的循环次数,加大磷化槽出口喷淋,增加车身内部的工艺孔等措施来避免磷化渣附着。在混合处理铝板和钢板时,不能采用正常的连续沉降方法除渣,必须采用全量强制过滤的方法。

在铝板、铁板和镀锌板上均取得良好膜重的情况下,按GB/T 9792–2003《金属材料上的转化膜 单位面积膜质量的测定 重量法》采用褪膜法测试膜重,并考察了电泳后漆膜的性能,结果见表3。

表3 不同基材上磷化膜的性能Table 3 Properties of phosphating films prepared on different substrates

2. 1. 4 现场控制要点

(1) 严格控制氟离子浓度。一般而言,江淮汽车现场氟离子浓度控制在400 ~ 600 mg/L。应根据各生产线的特点,进行相关工艺试验及现场工艺验证后确定最佳控制范围。

(2) 确保磷化槽液其他工艺参数,如游离酸、总酸、促进剂及Zn2+浓度等在工艺范围内。

(3) 定期检测各种板材的磷化膜重。一台车身可能会同时存在冷轧板、镀锌板和铝板3种板材,对应的膜重要求分别为1.5 ~ 3.5 g/m2、2.5 ~ 4.5 g/m2和≥1 g/m2。检测频次为1次/周,可根据各生产线的稳定状况进行调整。

(4) 控制磷化渣含量。磷化渣含量过高会导致磷化膜表面颗粒较多,影响产品质量,因此现场需要定期检测磷化渣含量,尽量控制在300 mg/L以内。

2. 2 两步法

两步法中含铝车身的脱脂及表面处理工序与磷化加氟的方式相同。本节重点阐述磷化及钝化工序。

2. 2. 1 磷化

两步法适用于铝合金板材与冷轧板、镀锌板等多板材共线生产,主要是在磷化槽中添加金属离子掩蔽剂,阻止铝板在磷化槽成膜,降低磷化渣,减少磷化表面颗粒,在钝化槽中氢氟酸与锆的配合物在铝板表面发生反应,生成无定型氧化物并形成网状膜。冷轧板和镀锌板则在磷化槽中发生反应生成磷化膜,在钝化槽中发生钝化反应。

2. 2. 2 钝化

为了提升磷化后金属板的耐腐蚀性,在欧美一般用六价铬、三价铬或无铬溶液作为浸泡剂对磷化层进行钝化。因为六价铬有毒性,现已被锆基溶液替代[5]。

钝化工艺多在常温下进行,反应时间为1 min,工件浸入或喷淋都可以。对于其他金属板材(铁板、镀锌板),通过钝化工序除去磷化膜的二次结晶体,起到填充、封闭的作用,提升防腐性能。

2. 2. 3 现场控制要点

(1) 严格控制槽液工艺参数,如总酸8 ~ 10,pH 4.0 ~ 4.5,电导率<600 µS/cm。

(2) 膜重要求为≥10 mg/m2。

(3) 控制锆含量:采用X射线荧光光谱(XRF)测定锆含量,其浓度与膜重成正比。

2. 3 含铝车身的化学转化膜

脱脂与磷化加氟的方式相同,本工艺无表调工序。

2. 3. 1 无磷转化

虽然两步法及化学转化膜均是在铝合金表面形成无磷转化膜,但是两步法中除铝板外的其他板材均在磷化工序生成磷化膜,再在钝化工序完成磷化膜的表面封闭工作以进一步提高防腐性能。而化学转化膜技术因无磷化工序,故所有种类的板材上均形成无磷转化膜。对于混合板材的车身而言,采用两步法所得膜层的防腐性能相对更好。

如仅考虑铝材质,无磷转化工艺则是一个较好的选择,但需要注意的是,由于泳透力的原因,无磷转化必须配套高泳透力电泳漆才能获得较佳的涂装效果。

2. 3. 2 现场控制要点

(1) 严格控制槽液工艺参数。如pH(一般保持在3 ~ 4)、A、B剂(A剂主要为H2ZrF6;B剂主要为金属盐,用于调节pH的中和剂)含量、铜离子含量(用分光光度计检测,一般控制在3 ~ 9 mg/L)及氟离子浓度(现场一般控制在10 ~ 100 mg/L)。化学转化膜工艺中铝板不消耗氟离子,而镀锌板消耗较多。

(2) 严格控制槽液锆含量。一般而言,槽液中的锆含量(XRF检测)范围为50 ~ 300 mg/L。

(3) 定期检测膜重。一般而言,铝板材膜重为30 ~ 100 mg/m2,镀锌板膜重为100 ~ 300 mg/m2。

(4) 控制槽液温度。在夏天时由于槽液温度上升,需调整处理时间,并严格控制pH,否则会对涂装附着力产生负面影响。

3 与电泳配套性试验

为全面考察不同前处理工艺的适应性及性能,采用同一种高泳透力电泳漆,对常用的5052和6016型铝合金车身板材采用不同前处理方式进行电泳配套性试验。两种铝材的基本参数列于表4。

表4 5000与6000系列铝合金的基本参数Table 4 Basic parameters of 5000 and 6000 series aluminum alloy

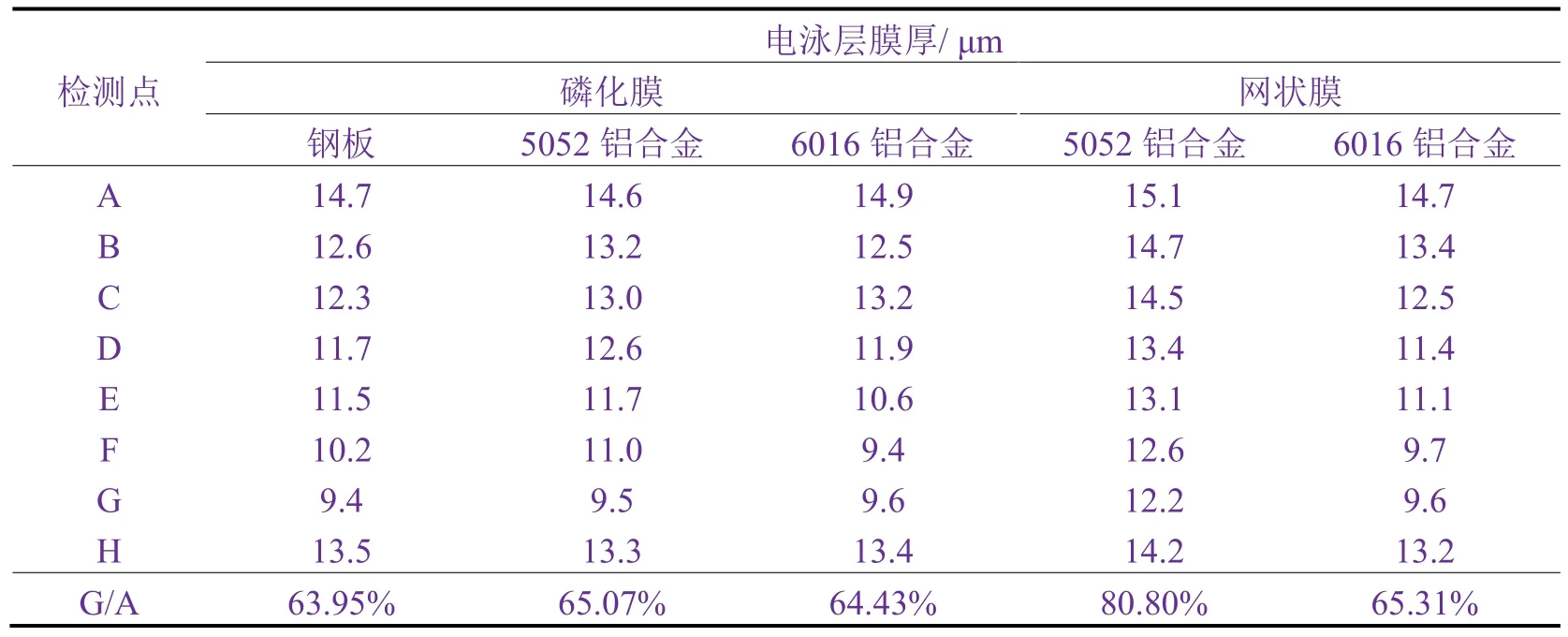

3. 1 不同前处理方式对电泳泳透力的影响

采用四面盒测试法(福特盒法)测试了不同前处理方式所得膜(膜厚均为15 μm)对应的泳透力,电压为250 V,结果见表5。铝板磷化膜重为1.8 g/m2,铝板网状膜膜重为50 mg/m2。可见铝板与钢板磷化后的电泳泳透力基本相同,5000系列铝合金板材网状膜的电泳泳透力偏高,6000系列铝合金板材网状膜与其磷化膜的电泳泳透力相当。

表5 不同成膜方式对泳透力的影响Table 5 Effects of different film-forming methods on throwing power during electrophoretic deposition

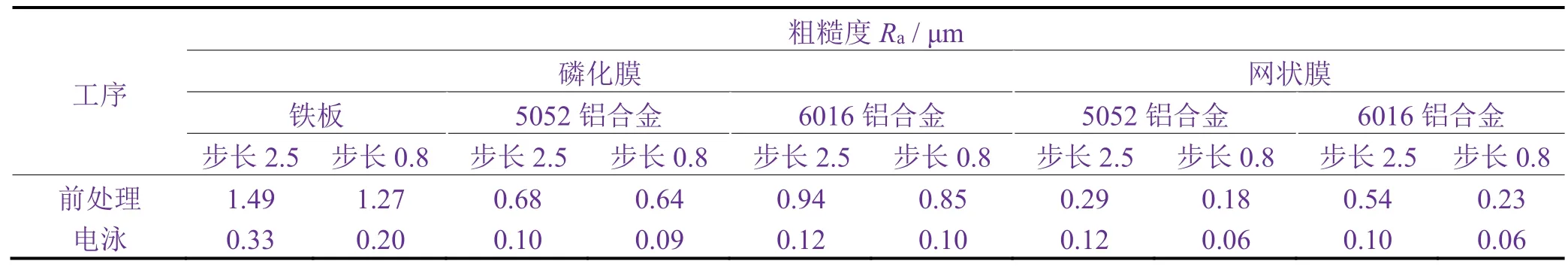

3. 2 不同前处理方式对电泳粗糙度Ra的影响

成膜方式对所得电泳漆膜粗糙度的影响见表6。可知铝板的粗糙度要远远低于铁板的粗糙度,不同的前处理过程下铝板的粗糙度变化不大,完全可满足电泳工艺的要求。

表6 成膜方式对不同基材上电泳漆膜粗糙度的影响Table 6 Effect of film-forming method on roughness of electrophoretic films coated on different substrates

4 结语

在乘用车平均燃料消耗量指标执行标准的要求越来越严格的情况下,轻量化是降低燃料消耗的重要技术手段。随着车身铝板的用量不断增加,汽车企业都不可避免地面对多种金属车身的涂装前处理。根据车身情况选择合适的前处理方式对于车身质量尤为重要。未来将开发更环保的前处理方式来满足不同板材共线生产的要求。

[1] 洪光日. 汽车用铝材的涂装前处理技术[J]. 汽车工艺与材料, 2004 (3): 32-36.

[2] 李青, 董梅蕊. 铝合金车体的表面处理[J]. 表面技术, 1999, 28 (4): 25-28.

[3] 刘清玲, 尚雪玲, 李红玲. 铝及铝合金涂装前处理的研究现状及展望[J]. 材料保护, 2011, 44 (9): 55-57.

[4] 赵安伟, 尹希飞, 贾树利. 铝合金磷化工艺探讨[J]. 上海涂料, 2013, 51 (8): 43-44.

[5] STREITBERGER H J, DÖSSEL K F. Automotive Paints and Coatings [M]. 2nd ed. Weinheim: Wiley-VCH, 2008: 75.

[ 编辑:杜娟娟 ]

Pretreatment process for painting aluminum-containing automobile body //

XING Wen-ping*, WU Ji-xia

The pretreatment processes for painting aluminum-containing automotive body were introduced, including traditional phosphating with added fluoride, two-step method and chemical conversion coating. The technological requirements and management essentials of degreasing, conditioning, phosphating and other procedures were described. The compatibility between the films obtained by different pretreatments and the subsequent electrophoretic painting was studied.

automobile body; aluminum alloy; electrophoretic painting; pretreatment; phosphating; conversion coating

Jianghuai Automobile Co., Ltd., Hefei 230601, China

TQ630.6

B

1004 – 227X (2017) 10 – 0528 – 06

10.19289/j.1004-227x.2017.10.006

2016–08–05

2017–01–04

邢汶平(1975–),女,湖北黄梅人,高级工程师,研究方向为汽车涂料及涂装技术。

作者联系方式:(E-mail) jacxingwp@126.com。