运西水电站竖井贯流式水轮机性能优化

2017-06-09戴景戴启璠蒋维成顾一波

戴景+戴启璠+蒋维成+顾一波

摘要:采用雷诺时均方程 ( RANS),选择S-A湍流模型,运用 SIMPLEC算法,利用CFD数值模拟技术,数值模拟了不同方案的运西水电站水轮机流道内流场,分析了转轮直径、叶片翼型、叶片个数、叶片安放角、转轮轮毂、转轮转速、导叶翼型、导叶轴线与机组中心线夹角、导叶个数、叶片及导叶安装位置、导叶开度对水轮机性能的影响,叶片数为3时水轮机装置性能较优,机组最高效率点分别在转速为187.5 r/min、导叶个数为15时出现。对原有流道可改变部件做适当优化后,将优化后的转轮应用于电站进行数值计算,根据全流道的数值模拟结果,预测电站改造后机组的水力性能。根据数值计算的结果制作模型水轮机和真机进行模型试验和真机测试。结果表明,数值模拟结果与模型实验以及现场运行结果曲线的变化趋势一致,数值模拟结果基本能够准确反映电站的外特性和内部流场特征。

关键词:水轮机;水力性能;试验;数值模拟;SIMPLEC 算法

中图分类号:TK733 文献标识码:A 文章编号:1672-1683(2017)03-0197-07

Abstract:Using Reynolds averaged Navier-Stokes (RANS) equation,the standard S-A turbulent flow model,SIMPLEC algorithm,and Computational Fluid Dynamics,we conducted numerical simulation of the flow field in the flow channel of the water turbine at Yunxi hydropower station under different schemes,and analyzed the effects of the impeller diameter,blade airfoil,number of blades,blade angle,wheel hub,impeller speed,guide vane airfoil,angle between the guide vane axis and centerline of the unit,number of guide vanes,installation positions of blades and guide vanes,and guide vane opening on the performance of the water turbine.When there were 3 blades,the performance of the turbine unit was optimal.The maximum efficiency of the unit occurred when the speed was 187.5 r/min and the number of guide vanes was 15.We optimized the parts of the original flow channel,and applied the optimized runner to the power station for numerical calculation.According to the results of numerical simulation of the whole flow channel,we predicted the hydraulic performance of the unit after renovation.According to the numerical calculation results,we made a model water turbine and conducted model tests and prototype tests.The results showed that the numerical simulation,model test,and on-site operation results had a consistent variation trend,and that the numerical simulation results can basically accurately reflect the external characteristics and internal flow field characteristics of the power station.

Key words:water turbine;hydraulic performance;test;numerical simulation;SIMPLEC algorithm

贯流式水轮机广泛的应用于平原低水头、超低水头水资源的开发利用。目前应用最为广泛的为竖井贯流式机组与灯泡贯流式机组。竖井贯流式机组的研究起步较灯泡贯流式机组晚,目前的研究还不是很深入。肖琬元提出了对竖井贯流式水轮泵的设想;郑源等研究了不同的转轮在相同的流道下的能量特性,发现在超低水头下竖井贯流式机组具有良好的能量特性;劉敏等对竖井贯流式水轮机的叶片翼型与轮毂比进行优化分析,发现不同的翼型与轮毂比对转轮的静压分布以及装置外特性均有着重要的影响。冯俊等通过数值模拟分析了不同的导叶叶片数对装置外特性的影响,发现配置不同数量的导叶叶片可以获得不同的装置性能。前人的研究主要是针对水轮机中的部分参数进行优化设计,而对整个装置过流部件的参数优化对装置性能影响的研究还比较少。本文结合运西水电站竖井贯流式水轮机与前人的研究,综合分析了水轮机转轮叶片的翼型、叶片数、轮毂比、转速、导叶翼型、导叶轴线位置、导叶叶片数、导叶与叶片距离对水轮机装置性能的影响,采用数值模拟与模型试验相结合的研究方法,并与现场测试结果进行综合比较。为今后贯流式水轮机的设计提供了一定的参考。

第15卷 总第90期·南水北调与水利科技·2017年6月 戴 景等·运西水电站竖井贯流式水轮机性能优化1 数值模拟与优化分析

1.1 转轮叶片翼型对水轮机性能的影響

改进后的叶片进出水边的形状做了改变,由原来的直线型变为曲线型,同时叶片扭曲角度也做了改变,叶片扭曲角增大。在其他过流部件尺寸参数相同,相同导叶开度下,改进前后的叶片翼型CFD模拟计算数值模拟结果见表1。

从表1中看出,在相同的工况下,改进后的转轮表现出较优的性能,装置的过流量比改进前有小幅的提升;改进后的出力、装置效率以及转轮效率都明显高于改进前。

改进前叶片正面高压集中在叶片进口以及叶片外缘处,叶片背面靠近进水边局部出现很大的负压,极易发生空化空蚀现象,因叶片正背面整体压差不大,做功能力一般;改进后的叶片正面静压分布较规律,靠近转轮进水边及叶片外缘处静压较大,往出水边方向呈递减趋势,在背面靠近轮毂处存在一定的负压,但整体分布较好,叶片做功能力好。

1.2 转轮叶片数对水轮机性能的影响

对比了叶片数为3片、4片的两种方案,在其他过流部件以及转速等相同情况下,对叶片数为3片、4片的模型在设计水头下进行数值计算,计算参数及结果见表2。

从表2可以看出当叶片数不同时,装置的整体性能呈现一定的差异,在相同的设计水头与叶轮转速下,叶片数个数为3和叶片个数为4外特性相比较,叶片个数为3时,流量和出力都比较大,且装置效率也较大,有效水头和转轮效率相差不大。所以叶片数为3时水轮机装置性能较优。

叶片数目不同时叶片表面静压分布差异较大。叶片数目为3时,正面的静压压力从进水边向出水边递减,分布较均匀,高压区较大;背面的压力分布也很均匀,局部有负压;正面与背面压差较大,做功能力强。当叶片数目为4时,正面的静压分布较不均匀,高压区较小,而且进口边由于水流负冲角的存在,导致正面存在局部的低压区,背面进水边存在局部高压区,影响做功能力;所以从叶片表面的静压分布可以看出叶片数目为3时,水轮机的整体性能较优。

1.3 轮毂比对水轮机性能的影响

对转轮轮毂比是0.35、0.37、0.39几种方案进行数值计算比较(表3)。

(1)效率、出力计算及水力损失。

在相同的转轮直径、相同转速、相同叶片安放角条件下,具有不同轮毂比的装置在设计工况水头下表现出不同的性能。随着轮毂比的减小,装置的过流量逐渐变大,轮毂比为0.35时过流量最大;随着轮毂比的减小,水轮机的出力、装置效率、转轮效率也依次变大;不同轮毂比下的有效水头相差不大。考虑到轮毂比太小可能会影响到机组的安装和主轴强度,不再设计轮毂比小于0.35方案。因此,选轮毂比为0.35时装置具有较优的外特性性能。

(2)叶片静压分布。

轮毂比为0.35、0.37、0.39时,叶片正面和背面的静压分布规律相似。在正面,靠近转轮进水边及叶片外缘处静压较大,往出水边方向呈递减趋势,分布较规律;在背面靠近轮毂处存在一定的负压,但整体分布较好;随着轮毂比的减小,转轮正面和吸力面的压差逐渐增大,轮毂比为0.35时,转轮具有更好的做功能力。

1.4 转速对水轮机性能的影响

分析比较了水轮机转速为150 rpm、166.5 rpm、187.5 rpm以及200 rpm的工况。

(1)出力、效率计算。

由表4中计算结果可以发现,在过流部件相同、进出口压力相同的情况下,装置的过流量随着转速的增大而增大,同样,机组出力也随着转速的增加而增大。装置全流道效率和转轮效率都随着转速的增大呈先增大后减小规律,在转速为187.5 rpm时,装置全流道效率和转轮效率达到最大值。

(2)叶片静压分布。

随着转速的增大,叶片正压面的最大压力越来越大;随着转速的增大,叶片负压面最低压力绝对值先减小后增大,在转速为166.5 rpm时,负压最小,空化性能最好,转速为200 rpm时,负压较大,空化性能相对较差。但另一方面正压面和负压面的压差也反映着转轮的做功能力,压差越大,说明转轮的做功能力越强。

1.5 导叶翼型对于水轮机性能的影响

选择两种导叶A、B进行比较见图1,导叶B的外缘与内缘相对扭度、内缘弯度、内缘弦长与外缘弦长比值都比导叶A更大,在机组其他过流部件、进出口压力、转速相同的情况下进行数值模拟分析比较,选择最优的导叶。

(1) 出力、效率计算。

在保持叶片安放角、转速、进出口压力、导叶个数及其他参数都相同情况下,对采用不同形式导叶的模型进行数值模拟,结果见表5。

从表5中可以看出,在相同的水头、转速、叶片安放角、导叶个数等情况下,采用导叶A装置具有较大的过流量,这其中有一方面与导叶A比较细有关,同时,采用导叶A装置的出力也相对较大;但是采用导叶B装置的效率以及转轮的效率都比较大;两者有效水头相差不大。导叶A、B在出力、效率、水力损失表现的性能都较优。

(2)导叶A、B静压分布。

导叶A正、背面与导叶B正、背面静压分布规律整体相似,正背面压力都从导叶进口向导叶出口递减,这是由于从导叶进口到出口,过流面积不断减小,水流速度从进口到出口不断增大所致,导叶背面靠近轮毂处局部有低压出现,这是导叶靠近轮毂处更为扭曲所致。

(3)叶片静压分布。

采用导叶A时,转轮叶片的背面负压分布比较明显,在轮毂处以及叶片中部靠近外缘处,负压较大,而且背面静压力整体比采用导叶B时叶片背面静压力低,这很容易出现空蚀现象;采用导叶A、B时,转轮叶片正面压力分布规律相似。

(4)采用导叶A、B时全流道流态流线。

采用两种导叶流线图整体差异不大,分布规律较为相似。考虑到采用导叶A时机组出力较大的一个重要因素就是叶片背面压力过低,而叶片表面静压力过低对于机组的长期稳定运行非常不利,综合考虑,采用导叶B。

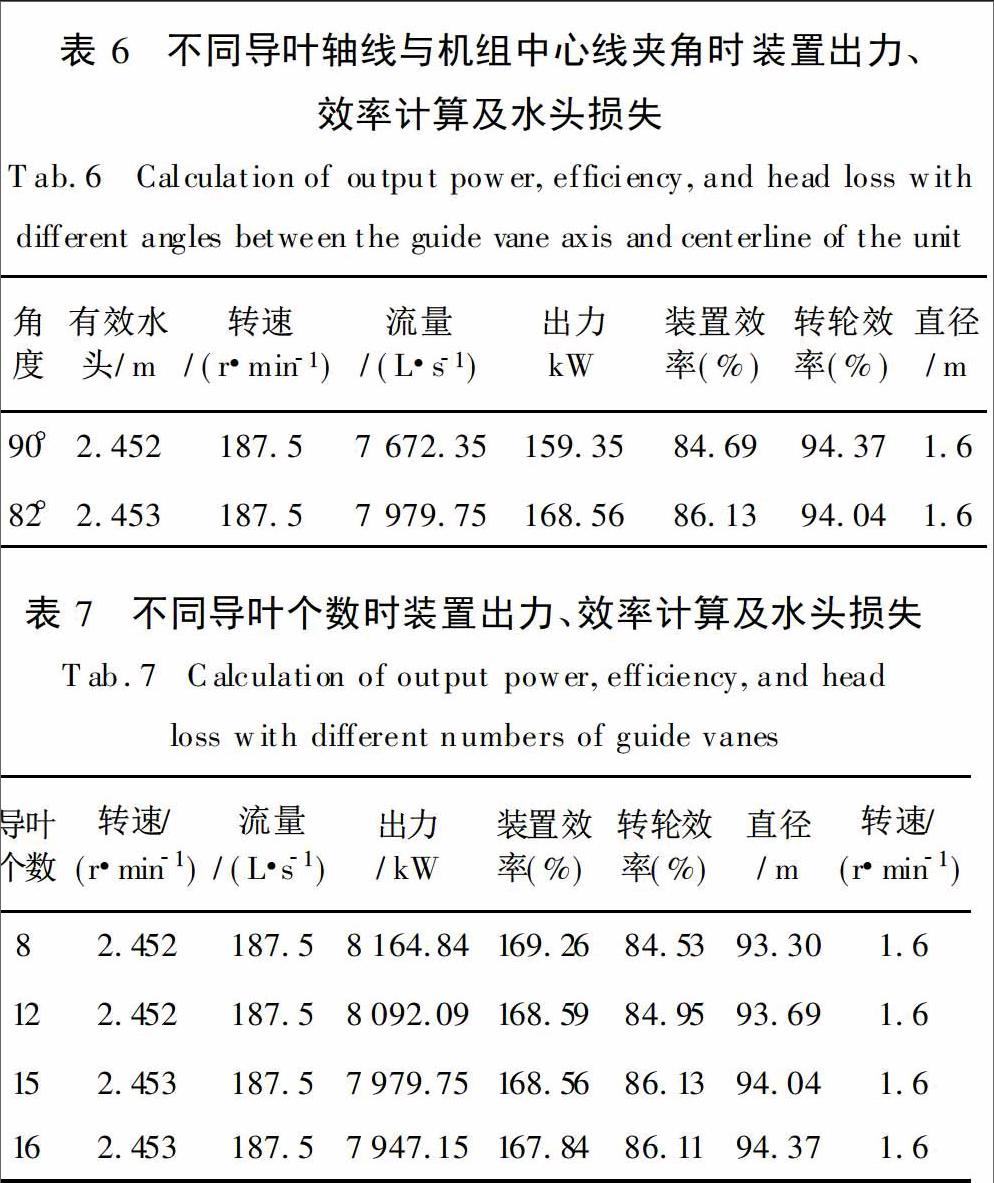

1.6 导叶轴线位置对水轮机性能的影响

在其他过流部件参数相同,进口水压相同,转速相同的情况下,改变导叶轴线与机组中心线的夹角,并对水轮机模型进行数值模拟,2种不同导叶轴线与机组中心线夹角分别是82°和90°。

(1)出力、效率计算及水头损失。

装置出力、效率计算及水头损失计算结果见表6。

从表6中可以看出,导叶轴线与机组中心线夹角对水轮机的过流能力有一定的影响,当夹角为82°时过流量较大;夹角为82°时,装置出力也较大,水轮机具有更好的做功能力;虽然当导叶轴线与机组中心线夹角为82°时转轮效率偏小,但是由于协联工况,装置的总体效率较高,两种方案有效水头相差不大。

(2)导叶静压分布。

在各活动导叶上,总体来说压力面和吸力面上压力分布较均匀,整体沿流向逐渐降低。这是由于从导叶进口到出口,过流面积不断减小,水流速度从进口到出口不断增大所致。导叶压力面的压强明显高于导叶吸力面。

(3)叶片静压分布。

叶片压力分布较均匀,叶片正面压力高于叶片背面压力,叶片背面均有局部负压,可能会发生空化,整体沿流向逐渐降低,不同的夹角对叶片压力分布影响不大。

1.7 不同导叶叶片个数对水轮机性能的影响

在其他过流部件参数相同,进口水压相同,转速相同的情况下,对导叶个数为8、12、15、16的水轮机模型进行数值计算分析。出力、效率计算及水头损失、装置出力、效率计算及水头损失计算结果见表7。

从表7中可以看出,在相同导叶开度下,不同导叶个数对水轮机的效率以及过流能力都有一定的影响,当导叶个数增加时,效率提高,过流能力也提高。其中当导叶个数为15个时,装置效率达到最大值,转轮效率也相对较高;导叶个数对于机组的出力影响不是很大,有效水头相差不大。

(1)导叶静压分布。

在各活动导叶上,总体来说压力面和吸力面上压力分布较均匀,整体沿流向逐渐降低。这是由于从导叶进口到出口,过流面积不断减小,水流速度从进口到出口不断增大所致;同样,导叶表面压力也随着导叶个数的减小而增大,因为导叶个数的减小,增大了过流面积,虽然流量增大,但相对流速还是有所减小。

(2)叶片静压分布。

叶片压力分布较均匀,整体上沿流向逐渐降低,不同的导叶个数对叶片压力分布影响不是很大;叶片正面压力高于叶片背面压力,叶片背面靠近轮毂处均有局部负压,随着导叶个数的增加,叶片背面低压区面积变小,空化性能较好。

(3)流态流速分布。

从全流道图以及导叶段和转轮段的局部放大图可以看出,在进水流道段、导叶体段、转轮段水流迹线均匀,基本上成对称分布,进水流道水流速度较小,在经过高速叶轮做功后,水流速度增大,而出水流道内又逐渐减小,在出水流道呈螺旋式分布,主要是因为转轮出后具有一定的环量,在靠近出口处流态有点紊乱,主要是受支撑的影响,出现绕流、回流的现象。采用不同个数的导叶水轮机整体流态差异不大,分布规律较为相似。

1.8 导叶与转轮叶片距离对水轮机性能的影响

在其他过流部件参数相同,进口水压相同,转速相同的情况下,对导叶中心线与机组中心线的交点至转轮中心的距离分别为1 100 mm、900 mm的水轮机模型进行数值计算分析。出力、效率计算及水力损失在其他过流部件参数相同,进口水压相同,转速相同的情况下,导叶与叶片间距不同时水轮机模型的出力、效率、水力损失计算结果见表8。

从表8可以看出,导叶与叶片间距的不同对水轮机的有效水头、过流能力、效率、出力都有一定的影响,随着导叶与叶片间距的减小流量和出力变小,装置效率和转轮效率变大,两者整体性能都较优。因导叶出口至转轮进口空间比较小,导叶与叶片间距的调整空间不是很大。

(1)导叶静压分布。

在各活动导叶上,总体来说压力面和吸力面上压力分布较均匀,整体沿流向逐渐降低。这是由于從导叶进口到出口,过流面积不断减小,水流速度从进口到出口不断增大所致;间距为900 mm时导叶表面压力整体比间距为1 100 mm时导叶表面压力小,主要也是因为靠近转轮室,流道变窄,流速变快所致。

(2)叶片静压分布。

叶片压力分布较均匀,整体上沿流向逐渐降低,不同的间距对叶片压力分布影响不是很大。叶片背面靠近轮毂处均有局部负压,随着导叶与叶片间距的减小,叶片背面低压区面积略微增大。

2 模型装置试验结果

模型装置试验在河海大学水力机械多功能试验台进行,试验台为立式封闭循环系统,试验综合误差≤±4‰。总容量为50 m3。模型水轮机的叶轮直径为350 mm,原模型比例尺为1700/350=4.86。模型试验雷诺数满足要求,同时满足原模型的惯性力相似,即斯特努哈数为常数,在每个叶片安放角进行试验时,采用等水头变转速的方法进行模型试验。

叶片安放角为0°,导叶开度a为65°,设计水头2.5 m时,模型装置效率为81.76%,模型流量为0.420 m3/s,对应原型流量为9.90 m3/s,换算到原型装置的效率为83.47%,原型的功率为202.5 kW。模型水轮机高效区比较宽,效率变化比较平缓,应用于低水头电站有比较显著的经济意义。根据能量试验特性,为了提高机组出力,水轮机转轮叶片放在0°运行。

3 现场测验结果与分析

运西水电站10台机组于2014年8月起陆续投入运行, 2014年9月下旬,结合试运行,进行了流量和效率测试,测试结果见表9。流量采用声学多普勒流速剖面仪测量,上下游水位从固定在上下游翼墙的水位尺上读取,功率由0.2S 级的功率表测量,发电机和齿轮箱效率从生产厂家提供的特性曲线上查得。

将数值模拟计算结果、模型实验、现场测验结果对比,绘制效率-水头和功率水头对比曲线见图2。

由图2可以看到,现场运行值略低于数值模拟值,模型实验值略高于数值模拟值。靠近设计水头附近流态较好,现场运行结果、模型实验与数值模拟吻合度较高,三者之间存在误差的主要原因是由于流量测量误差引起的:现场测试,流量主要通过ADCP法测量,在测量过程中受现场河道和水文等因素的影响会产生一定的误差;在模型试验中通过电磁流量计对装置流量进行测量,相比于ADCP法测量精度更高;而CFD数值模拟则直接通过计算机软件对流量进行读取,精度较高。流量是影响外特性的主要参数,因此流量测量上的误差导致了现场运行结果、模型实验与数值模拟三者之间的差异。由于现场水文条件限制,现场测试时,电站处于较低水头运行,未能测得设计水头及以上的运行数据。但是,数值模拟结果与模型实验以及现场运行结果曲线的变化趋势一致,数值模拟结果基本能够准确反映电站的外特性和内部流场特征,能够作为开发依据。

4 结语

通过数值模拟计算分析,设计出一种适用于超低水头的“S”型贯流式水轮机叶片,具有良好的性能。揭示了转轮直径、叶片翼型、叶片安放角、转轮轮毂以及机组转速等多因素与水轮机内外特性之间的规律。研究表明:(1)叶片数为3时水轮机装置性能优于叶片数为4时水轮机装置性能,轮毂比为0.35时,转轮具有更好的做功能力,在转速为187.5 rpm时,装置全流道效率和转轮效率达到最大值,当导叶个数为15个时,转轮效率较高;(2)根据数值计算设计出的超低水头水轮机转轮特性,与模型试验成果以及真机现场测试结果比较接近,具备工业使用价值,可以节约新转轮的开发成本,缩短研发时间。

参考文献(References):

[1] 运西水电站增效扩容改造工程初步设计报告[R].江苏省水利勘测设计研究院有限公司,2012.(Preliminary design report on efficiency improvement and capacity expansion project of Yunxi Hydropower Station [R].Jiangsu Surveying and Design Institute of Water Resources Co.,Ltd,2012.(in Chinese))

[2] 肖琬元.竖井贯流式水轮泵的设想[J].水轮泵,1984(1):17-20 (XIAO Wan-yuan.Ideas on a shaft tubular turbine [J].Hydraulic Turbine,1984(1):17-20.(in Chinese))

[3] 郑源,张德虎,廖锐,等.竖井贯流贯流泵装置能量特性试验研究[J].排灌机械工程学报,2013,21(3):31-34 (ZHENG Yuan,ZHANG De-hu,LIAO Rui,et al.Experimental study on equipment energy characteristic for shaft tubular pump [J].Drainage and Irrigation Machinery,2013,21(3):31-34.(in Chinese))

[4] 刘敏,周大庆,吴国颖,等.超低水头轴流式水轮机CFD优化及流动特性研究[J].水电能源科学,2016,34(1):150-153,76 (LIU Min,ZHOU Da-qing,WU Guo-ying,et al.CFD optimization and study of flow characteristics of axial flow turbine with ultra-low head [J].Water Resources and Power,2016,34(1):150-153,76.(in Chinese))

[5] 冯俊,郑源,李玲玉.超低水头竖井贯流式水轮机三维湍流数值模拟[J].人民长江,2012,43(21):85-88.(FENG Jun,ZHENG Yuan,LI Ling-yu.Numerical simulation of 3D turbulence of tubular turbine with extra low head shaft [J].Yangtze River,2012,43(21):85-88.(in Chinese))

[6] 郑源,刘君,陈阳,等.基于Fluent的贯流泵数值模拟[J].排灌机械工程学报,2010,28(3):233-237 (ZHENG Yuan,LIU Jun,CHEN Yang,et al.Numerical simulation of tubular pump based Fluent [J].Journal of Drainage and Irrigation Machinery Engineering,2010,28(3):233-237.(in Chinese))

[7] 關醒凡.轴流泵和斜流泵[M].北京:中国宇航出版社.2009 (GUAN Xing-fan.Axial-flow pump and oblique-flow pump[M].Beijing:China Astronautics Publishing House,2009.(in Chinese))

[8] Zhu H G,Zhang R T,Yao L B,et al.Numerical analysis of shaft tubular pumping systems [A].International Conference on Computer Distributed Control and Intelligent Environmental Monitoring [C].2011.

[9] 郑源.水轮机[M].北京:水利水电出版社,2011 (ZHENG Yuan.Hydraulic turbine [M].Beijing:China Water & Power Press,2011.(in Chinese))

[10] 石丽建,汤方平,谢荣盛,等.基于CFD计算的轴流泵改型设计和效果[J].农业工程学报,2015,31(4):97-102.(SHI Li-jian,TANG Fang-ping,XIE Rong-sheng,et al.Design of axial flow pump modification and its effect based on CFD calculation [J].Transactions of the Chinese Society of Agricultural Engineering,2015,31(4):97-102.(in Chinese))DOI:10.3969/j.issn.1002-6819.2015.04.014

[11] 肖玉平,郑源,江汉如,等.竖井式贯流泵装置的数值模拟与优化[J].水电能源科学,2010,28(2):143-145.(XIAO Yu-ping,ZHENG Yuan,JIANG Ru-han,et al.Numerical simulation and optimization of shaft tubular pump device [J].Water Resources and Power,2010,28(2):143-145.(in Chinese))

[12] 张晓东,余世敏,龚彦,等.基于Bezier曲线的涡轮叶片参数化造型及优化设计[J].机械学报,2015,37(2):266-271.(ZHANG Xiao-dong,YU Shi-min,GONG Yan,et al.Modeling and optimization for turbine blades based on Bezier curve [J].Journal of Mechanical Strength,2015,37(2):266-271.(in Chinese))

[13] 超低水头水轮机研发与应用研究报告[R].江苏省灌溉总渠管理处,2015.(Development and application of super low head turbine [R].Jiangsu Administrative Office of Main Irrigation Canal,2015.(in Chinese))

[14] 董亮,刘厚林.叶片泵CFD数值计算实例详解[M].机械工业出版,2015.(DONG Liang,LIU Hou-lin.Detailed examples of numerical calculation of CFD vane pump [M].China Machine Press,2015.(in Chinese))

[15] 林其文.豎井贯流式水轮机组的设计[J].中国制造业信息化.2011,40(17):81-83.(LIN Qi-wen.Design of vertical circulating water turbine group [J].Manufacturing Information Engineering of China,2011,40(17):81-83.(in Chinese))

[16] SL140-2006.水泵模型及装置模型验收试验规程[S].(SL140-2006.Code for model pump and its installation acceptance tests [S].(in Chinese))

[17] 严登丰.推荐采用绕流管法测定泵站流量[J].南水北调与水利科技,2011,9(2):140-142.(YAN Deng-feng.Recommending circumferential flow pipe for flow measurements at pump stations [J].South-to-North Water Transfers and Water Science & Technology,2011,9(2):140-142.(in Chinese))

[18] 杨正东,袁聪.淮安二站水泵改型测试与验证[J].江苏水利,2015(5):28-29.(YANG Zheng-dong,YUAN Cong.Test and verification of water pump retrofitting at Huai′an No.2 Pumping Station [J].Jiangsu Water Resources,2015(5):28-29.(in Chinese))DOI:10.16310/j.cnki.jssl.2015.05.012

[19] 段中喆.ANSYS FLUENT 流体分析与工程实例[M].电子工业出版社,2015.(DUAN Zhong-zhe.Examples of ANSYS FLUENT fluid analysis and engineering [M].Publishing House of Electronics Industry,2015.(in Chinese))

[20] 徐磊,陆林广,陈伟,等.竖井贯流泵装置水力设计方案比较研究[J].水力发电学报,2011,30(5):207-215.(XU Lei,LU Lin-guang,CHEN Wei,et al.Study on comparison of hydraulic design schemes for shaft tubular pump system [J].Journal of Hydroelectric Engineering,2011,30(5):207-215.(in Chinese))