丙酸改性提高电石渣捕集CO2性能的动力学分析

2017-06-09孙荣岳叶江明毕小龙陈凌海

孙荣岳,叶江明,毕小龙,陈凌海

丙酸改性提高电石渣捕集CO2性能的动力学分析

孙荣岳,叶江明,毕小龙,陈凌海

(南京工程学院能源与动力工程学院,江苏南京 211167)

在双固定床反应器和热重分析仪上研究了丙酸改性对电石渣循环捕集CO2性能的影响规律。结果表明,丙酸改性提高了电石渣循环碳酸化转化率,并且延缓了随循环次数增加碳酸化转化率的衰减。利用离子反应模型从碳酸化反应动力学角度分析了丙酸改性提高电石渣循环捕集CO2性能的机理。相同循环次数条件下,丙酸改性电石渣快速反应阶段化学反应速率常数和本阶段最终碳酸化转化率u均高于电石渣,碳酸化速率达到最大值时的时间0短于电石渣。丙酸改性电石渣碳酸化反应速率更快,能以一个较短的时间取得更高的碳酸化转化率。丙酸改性优化了煅烧后电石渣的孔隙结构,提高了20~100nm范围内的孔面积和比孔容,降低了扩散阻力,这是其表现优于电石渣动力学特性参数的原因。

钙循环;电石渣;改性;CO2捕集;动力学

由于全球气候变暖,CO2捕集与封存近年来受到学者的广泛关注[1-2],钙循环捕集CO2技术是一种可行的大规模减少燃煤电厂CO2排放的技术之 一[3-5]。另一方面,工业生产过程中产生大量如电石渣、白泥和赤泥等钙基工业废弃物,造成环境污染的同时也造成了钙基材料的浪费,因此如何实现钙基废弃物的资源化利用也广受学者关注[6-8]。本文作者课题组前期研究[9-10]提出,采用电石渣和造纸白泥作为钙循环法捕集CO2技术中的CO2吸收剂,结果显示具有良好的循环捕集CO2性能,形成了钙基废弃物资源化利用与钙循环捕集CO2工艺相结合的新型工艺路线。

电石渣同石灰石等天然钙基吸收剂一样,随着循环次数增加碳酸化转化率迅速降低。研究表明,乙酸钙、葡萄糖酸钙和乙酸钙镁等有机钙作为钙循环技术中的CO2吸收剂,表现出比石灰石更好的循环捕集CO2性能[11]。受此启发,研究者[12-13]采用乙酸溶液与石灰石和白云石反应制备得到的乙酸钙和乙酸钙镁在循环煅烧/碳酸化过程中表现出良好的捕集CO2性能。但是,乙酸钙吸水性比较强、容易潮解、黏性较大,导致乙酸钙的运输和给料比较困难。与之相比,丙酸钙不存在这些问题。这说明丙酸钙似乎更有应用前景。因此,本文提出采用丙酸对电石渣进行改性处理以提高其循环捕集CO2性能。为了进一步分析丙酸改性提高电石渣碳酸化转化率的机理,需进一步探讨丙酸改性对电石渣碳酸化动力学特性的影响规律。缩合反应模型广泛被用于描述气固反应动力学特性[14]。但是,缩合反应模型描述的气固反应过程,反应速率随时间单调递减,与热重分析仪得到的S形碳酸化曲线不相符。BHATIA等[15]提出随机孔模型描述气固反应动力学特性。GRASA等[16]采用随机孔模型分析CaO碳酸化动力学,将碳酸化过程分成化学反应控制和扩散控制两个阶段,并分析得出由化学反应控制阶段向扩散控制阶段过渡的临界产物层厚度为38nm。由于随机孔模型需要煅烧后吸收剂的比表面积、比孔容等孔结构参数作为原始数据,其应用受到了限制。吴素芳等[17-19]提出了波尔兹曼方程形式的离子反应模型来描述CaO与CO2反应的动力学特性,得到了良好的拟合效果。本文采用该离子反应模型对丙酸改性电石渣碳酸化动力学特性进行分析,从更深层次上分析了丙酸改性提高电石渣循环捕集CO2性能的机理。

1 实验部分

1.1 实验样品

实验采用山东某乙炔厂电石渣,通过X射线荧光光谱仪(XRF)对其成分进行分析,结果如表1所示。通过XRD分析得出,电石渣主要成分为Ca(OH)2,如图1所示。实验用丙酸为分析纯级(CH3CH2COOH,>99%)。为了保证电石渣中的Ca(OH)2和CaCO3能与CH3CH2COOH快速完全反应,加入丙酸量为过量,选择CaO与CH3CH2COOH的摩尔比为1∶4。具体改性过程如下:10g电石渣、32.8g丙酸在烧杯中与100mL蒸馏水混合,所得溶液在恒温磁力搅拌器上室温下搅拌3h,使得丙酸与电石渣充分反应,然后放入干燥箱120℃恒温干燥,所得样品即为丙酸改性电石渣。

表1 电石渣化学成分组成

1.2 循环煅烧/碳酸化实验

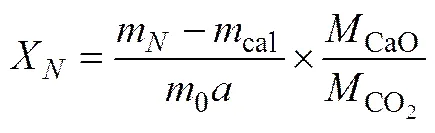

循环煅烧/碳酸化捕集CO2实验主要在常压双固定床反应器系统(DFR)和热重分析仪(TGA)上进行。DFR系统包括煅烧炉和碳酸化炉。吸收剂在煅烧炉中纯N2气氛、850℃条件下煅烧10min,使吸收剂完全分解;然后,吸收剂送入碳酸化炉中在15%CO2(N2平衡)气氛、700℃条件下碳酸化20min。利用高精电子天平称量煅烧后和碳酸化后吸收剂质量,通过样品质量变化求得碳酸化转化率,如式(1)所示。

式中,为循环反应次数;X为第次循环后吸收剂碳酸化转化率;0为吸收剂初始质量,mg;为初始吸收剂中CaO含量,%;m为第次循环后吸收剂质量,mg;cal为吸收剂煅烧后的质量(吸收剂每次循环煅烧后质量都相同),mg;CaO和CO2分别为CaO和CO2的摩尔质量,g/mol。

对DFR反应器上进行了9次循环后的电石渣和丙酸改性电石渣进行取样,在TGA反应器上研究了第1次、第10次循环丙酸改性前后电石渣碳酸化转化率随时间的变化规律。称取(10±0.1)mg样品放入炉膛,纯N2气氛下以30℃/min的升温速率升到850℃,恒温煅烧10min,然后以30℃/min的速率降到700℃,将反应气氛切换到碳酸化气氛(15%CO2+85%N2),恒温碳酸化30min,目的是详细研究随时间变化吸收剂碳酸化转化率的变化规律。因为TGA实验是取样后进行的研究,所以对常压双固定床反应器系统碳酸化转化率并无影响。反应气流量为120mL/min,保护气为N2,流量为30mL/min。同理如式(1),根据样品质量变化计算碳酸化转化率。碳酸化速率表示吸收剂每秒钟能取得的碳酸化转化率,由式(2)计算得到。

式中,r为碳酸化速率;为碳酸化时间。

2 结果与讨论

2.1 丙酸改性对电石渣循环捕集CO2性能的影响

在DFR上研究了丙酸改性对电石渣循环碳酸化转化率的影响如图2所示。丙酸改性提高了电石渣循环捕集CO2性能。第1次循环,丙酸改性电石渣碳酸化转化率为0.87,比电石渣高13.0%;经过20次循环后,丙酸改性电石渣碳酸化转化率为0.51,是电石渣相同循环次数时碳酸化转化率的1.55倍。丙酸改性提高了电石渣循环碳酸化转化率的同时,还延缓了其随循环次数增加碳酸化转化率的衰减。经过20次循环后,电石渣碳酸化转化率衰减了57.1%,而丙酸改性电石渣仅衰减了41.4%。丙酸改性虽然提高了吸收剂制备成本,但是丙酸改性只进行1次,就可以提高吸收剂多次循环的碳酸化转化率,经济上可行。另外,可以用化工含丙酸废液代替分析纯丙酸作为改性所用丙酸来源,可以进一步降低吸收剂制备成本。

2.2 丙酸改性对电石渣碳酸化动力学特性的影响

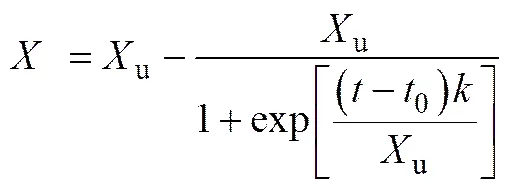

在TGA上考察了第1次和第10次循环丙酸改性前后电石渣碳酸化转化率和碳酸化速率随时间的变化规律,如图3所示。由图3可知,电石渣和丙酸改性电石渣碳酸化转化率随时间的变化符合S形曲线特点,可分为快速反应阶段和慢速反应阶段。吴素芳等[17-19]提出了与波尔兹曼方程类似的离子反应模型用来描述这种S形碳酸化曲线快速反应阶段,如式(3)所示,取得了较好拟合结果。

式中,u为快速反应阶段最终转化率;为碳酸化时间,s;0为反应速率最大的时刻,s;为快速反应阶段的反应速率常数。

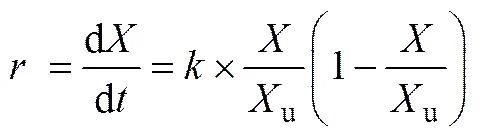

碳酸化反应速率如式(4)所示。

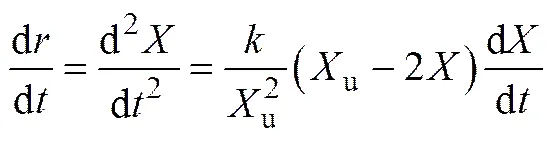

对式(4)进行微分得式(5)。

令式(5)等于0,则有=u/2,即当碳酸化转化率为u/2时,碳酸化速率达到最大值。所以,碳酸化速率达到最大值时的碳酸化转化率的2倍,即为快速反应阶段最终碳酸化转化率u。据此,可区分快速反应阶段和慢速反应阶段。

采用式(3)对电石渣和丙酸改性电石渣快速反应阶段碳酸化曲线进行拟合,结果如图4所示,拟合结果的相关性系数2在0.991~0.997之间,证明采用离子反应模型来描述电石渣和丙酸改性电石渣快速反应阶段的动力学特性是合理的。拟合得到的u、0和等动力学参数如表2所示。从表2可知,随循环次数增加,吸收剂快速反应阶段的化学反应速率常数和最终碳酸化转化率u均减小,碳酸化速率达到最大时的时间0变长,也就是快速反应阶段所需的持续时间越长。由于高温烧结作用,随循环次数增加吸收剂比孔容和比表面积减小,快速反应阶段能与CO2反应的CaO量减少,所以u随循环次数增加而减小。同时,随循环次数增加CO2在吸收剂内部扩散更加困难,扩散至CaO表面与之发生碳酸化反应需要更长的时间,单位时间内能反应的CaO量更少,所以随循环次数增加减小,0变长。

表2 丙酸改性前后电石渣动力学参数比较

对比丙酸改性前后电石渣的动力学参数可以发现,丙酸改性提高了电石渣快速反应阶段化学反应速率常数和本阶段最终碳酸化转化率u,同时缩短了快速反应阶段的时间。以第10次循环为例,丙酸改性电石渣在快速反应阶段的化学反应速率常数和本阶段最终碳酸化转化率u分别为电石渣的5.1倍和1.8倍,而碳酸化反应速率达到最大值时的时间0仅为电石渣的48.7%。说明与电石渣相比,丙酸改性电石渣碳酸化反应速率更快,能以一个较短的时间取得更高的碳酸化转化率。钙循环捕集CO2工艺是在双循环流化床系统上实现,而吸收剂在流化床中停留时间有限,钙循环技术中碳酸化炉内停留时间一般被控制在1~5min范围[20],丙酸改性电石渣能在较短时间取得更高碳酸化转化率,无疑是比电石渣更优的钙循环捕集CO2工艺的吸 收剂。

2.3 微观结构分析

为探究丙酸改性对电石渣动力学特性影响的机理,对第1次煅烧后电石渣和丙酸改性电石渣进行N2吸附分析,如图5、图6所示。丙酸改性提高了煅烧后电石渣在20~100nm范围内的比孔容和孔面积。第1次煅烧后,丙酸改性电石渣20~100nm范围内比孔容和孔面积为0.1000cm3/g和7.334m2/g,分别比第1次煅烧后电石渣高158.0%和145.3%。虽然随循环次数增加,电石渣和丙酸改性电石渣20~100nm范围内比孔容和孔面积均减小,但10次循环煅烧后丙酸改性电石渣的比孔容和比表面积仍明显大于电石渣。对丙酸改性电石渣而言,在碳酸化反应过程中,可以为CO2与CaO反应提供更大空间和反应表面,所以快速反应阶段转化率u高于电石渣。煅烧后电石渣分布在20~100nm范围内的比孔容和孔面积较少,而这个范围内的孔隙结构又被证明有利于CO2在吸收剂内部扩散至CaO表面发生碳酸化反应[21-22]。所以,CO2在电石渣内扩散阻力较大,电石渣碳酸化反应速率较低,需要一个更长的时间来完成快速反应阶段。经过丙酸改性后,吸收剂20~100nm范围内的比孔容和孔面积明显增大,这就强化了CO2在吸收剂内部的扩散以及与CaO发生碳酸化反应。因此,丙酸改性电石渣快速反应阶段化学反应速率常数和本阶段最终碳酸化转化率u均高于电石渣。

图6 第1次和第10次煅烧后丙酸改性电石渣孔面积分布

由上述讨论得出,丙酸改性增大了电石渣的比孔容和比表面积,改善了电石渣循环反应动力学特性。与电石渣相比,丙酸改性电石渣能在较短时间内取得更高碳酸化转化率。本文实验是在模拟烟气条件下完成,反应气氛比较温和,碳酸化气氛为15%CO2+85%N2,煅烧气氛为纯N2气氛。实际反应器中,反应气氛更加复杂,碳酸化气氛中水、SO2和灰分等成分的存在以及煅烧气氛中高CO2浓度都会对碳酸化反应产生一定影响。因次,后续研究中,会进一步研究这些因素对丙酸改性电石渣循环捕集CO2性能的影响规律。

3 结论

(1)丙酸改性提高了电石渣循环捕集CO2性能,20次循环后,丙酸改性电石渣碳酸化转化率为电石渣的1.55倍。丙酸改性同时延缓了电石渣随循环次数增加碳酸化转化率的衰减,经过20次循环后,电石渣碳酸化转化率衰减了57.1%,而丙酸改性电石渣仅衰减了41.4%。

(2)离子反应模型对碳酸化动力学特性分析结果显示:丙酸改性提高了电石渣快速反应阶段化学反应速率常数和本阶段最终碳酸化转化率u,同时缩短了快速反应阶段的时间;与电石渣相比,丙酸改性电石渣碳酸化反应速率更快,能以一个较短的时间取得更高的碳酸化转化率,比电石渣更适合用于钙循环技术作为捕集CO2吸收剂。

(3)丙酸改性增大了煅烧后电石渣分布在20~100nm范围内的比孔容和孔面积,降低CO2扩散阻力,增加了碳酸化反应表面和空间,这是为何丙酸改性电石渣和u大于电石渣而0短于电石渣的原因。

[1] 王继选,韩中合,刘小贞,等. 基于碳捕集的燃煤机组热力系统优化及技术经济分析[J]. 化工进展,2014,33(3):773-780.

WANG J X,HAN Z H,LIU X Z,et al. Study on carbon capture system optimization of coal-fired power plant and analysis of its technical economy [J]. Chemical Industry and Engineering Progress,33(3):773-780.

[2] 王昊,侯法柱,尚航,等. 乙醇胺(MEA)法燃煤电厂CO2捕集系统尾气二次污染分析[J]. 化工进展,2015,34(9):3495-3499.

WANG H,HOU F Z,SHANG H,et al. Analysis on exhaust secondary pollution of CO2capture system using MEA in coal-fired power station[J]. Chemical Industry and Engineering Progress,2015,34(9):3495-3499.

[3] HANAK D P,ANTHONY E J,MANOVIC V. A review of developments in pilot-plant testing and modelling of calcium looping process for CO2capture from power generation systems[J]. Energy & Environmental Science,2015,8(8):2199-2249.

[4] 卢尚青,吴素芳. 碳酸钙热分解进展[J]. 化工学报,2015,66(8):2895-2902.

LU S Q,WU S F. Advances in calcium carbonate thermal decomposition[J]. CIESC Journal,2015,66(8):2895-2902.

[5] 刘洋,杨勇平. 水蒸气对煅烧石灰石碳酸化反应影响的实验与模型分析[J]. 化工学报,2015,66(3):1088-1096.

LIU Y,YANG Y P. Experimental and model study of carbonation of calcined limestone in presence of steam[J]. CIESC Journal,2015,66(3):1088-1096.

[6] 吴水木,李英杰,孙荣岳,等. 循环捕集 CO2后煅烧石灰石的硫化特性[J]. 化工学报,2015,66(5):1912-1918.

WU S M,LI Y J,SUN R Y,et al. Sulfidation performance of calcined limestone from CO2capture cycles[J]. CIESC Journal,2015,66(5):1912-1918.

[7] 谢辛,李英杰. 电石渣在煅烧/氯化反应中的 HCl 脱除特性研究[J]. 燃料化学学报,2014,42(5):560-566.

XIE X,Li Y J. HCl removal characteristics of carbide slag in a calcination/carbonation reactor[J]. Journal of Fuel Chemistry and Technology,2014,42(5):560-566.

[8] 牛胜利,刘梦琪,路春美,等. 电石渣负载氟化钾的催化酯交换特性研究[J]. 燃料化学学报,2014,42(6):690-696.

NIU S L,LIU M Q,LU C M,et al. Catalytic performance of carbide slag loaded with potassium fluoride in transesterification[J]. Journal of Fuel Chemistry and Technology,2014,42(6):690-696.

[9] MA X T,LI Y J,SHI L,et al. Fabrication and CO2capture performance of magnesia-stabilized carbide slag by by-product of biodiesel during calcium looping process[J]. Applied Energy,2016,168:85-95.

[10] SUN R Y,LI Y J,LIU C T,et al. Utilization of lime mud from paper mill as CO2sorbent in calcium looping process[J]. Chemical Engineering Journal,2013,221:124-132.

[11] ERANS M,MANOVIC V,ANTHONY E J. Calcium looping sorbents for CO2capture[J]. Applied Energy,2016,180:722-742.

[12] HU Y,LIU W,SUN J,et al. Structurally improved CaO-based sorbent by organic acids for high temperature CO2capture[J]. Fuel,2016,167:17-24.

[13] LI Y,ZHAO C,CHEN H,et al. Modified CaO-based sorbent looping cycle for CO2mitigation[J]. Fuel,2009,88(4):697-704.

[14] AMIRI A,INGRAM G D,MAYNARD N E,et al. An unreacted shrinking core model for calcination and similar solid-to-gas reactions[J]. Chemical Engineering Communications,2015,202(9):1161-1175.

[15] BHATIA S K,PERLMUTTER D D. A random pore model for fluid-solid reactions:Ⅱ. Diffusion and transport effects[J]. AIChE Journal,1981,27(2):247-254.

[16] GRASA G,MURILLO R,ALONSO M,et al. Application of the random pore model to the carbonation cyclic reaction [J]. AIChE Journal,2009,55(5):1246-1255.

[17] WU S F,LAN P Q. A kinetic model of nano-CaO reactions with CO2in a sorption complex catalyst[J]. AIChE Journal,2012,58(5):1570-1577.

[18] LAN P Q,WU S F. Synthesis of a porous nano-CaO/MgO-based CO2adsorbent[J]. Chemical Engineering & Technology,2014,37(4):580-586.

[19] 史余耀,兰培强,王燕,等. 钙基吸附剂中纳米 CaO与 CO2反应动力学模型的改进[J]. 高校化学工程学报,2015,29(1):96-101.

SHI Y Y,LAN P Q,WANG Y,et al. Modified kinetics model of nano CaO reactions with CO2in a CaO-based adsorbent [J]. Journal of Chemical Engineering of Chinese Universities,2015,29(1):96-101.

[20] DUELLI G,BIDWE A R,PAPANDREOU I,et al. Characterization of the oxy-fired regenerator at a 10 kWthdual fluidized bed calcium looping facility[J]. Applied Thermal Engineering,2015,74:54-60.

[21] HUGHES R W,LU D,ANTHONY E J,et al. Improved long-term conversion of limestone-derived sorbents forcapture of CO2in a fluidized bed combustor [J]. Industrial & Engineering Chemistry Research,2004,43(18):5529-5539.

[22] WANG S,FAN S,FAN L,et al. Effect of cerium oxide doping on the performance of CaO-based sorbents during calcium looping cycles [J]. Environmental Science & Technology,2015,49(8):5021-5027.

Kinetic analysis on CO2capture performance of carbide slag modified by propionic acid

SUN Rongyue,YE Jiangming,BI Xiaolong,CHEN Linghai

(School of Energy and Power Engineering,Nanjing Institute of Technology,Nanjing 211167,Jiangsu,China)

The CO2capture capacity of carbide slag modified by propionic acid was investigated in a dual fixed-bed reactor and a TGA. The result shows that modification by propionic acid can improve the cyclic carbonation conversion of carbide slag and delay the decays of carbonation conversion with number of cycles. An ion reactive adsorption model was employed to describe the mechanism why modification by propionic acid can improve the CO2capture capacity of carbide slag. With the same number of cycles,the values ofanduof carbide slag modified by propionic acid are higher than those without modification,while the value of0is shorter. The modified carbide slag shows higher carbonation rate and can achieve a relative higher carbonation conversion with a shorter time. Modification by propionic acid improves the microstructure of the carbide slag after calcination. The pore area and pore volume in the range of 20—100nm are increased and the resistance of diffusion is reduced. That’s why the modified carbide slag shows favorable kinetics parameters superior to carbide slag without modification.

calcium looping process;carbide slag;modification;CO2capture;kinetics

X511

A

1000–6613(2017)06–2325–06

10.16085/j.issn.1000-6613.2017.06.051

2016-10-28;

2016-12-06。

江苏省高校自然科学基金(16KJB470005,14KJD470003)及南京工程学院引进人才科研启动基金(YKJ201410)项目。

孙荣岳(1986—),男,博士,讲师,研究方向为CO2捕集、燃烧污染物控制。E-mail:sunrongyue@163.com。