机械成型水泥支撑钙基吸收剂脱碳活性及强度

2017-06-09余志健段伦博李小乐苏成林赵长遂

余志健,段伦博,李小乐,苏成林,赵长遂

机械成型水泥支撑钙基吸收剂脱碳活性及强度

余志健,段伦博,李小乐,苏成林,赵长遂

(东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏南京 210096)

采用湿法机械制粒机制备水泥支撑钙基吸收剂颗粒,在鼓泡床上研究其循环碳酸化活性及磨损,在颗粒碰撞装置上研究其碰撞强度,并结合扫描电镜、氮吸附分析微观结构。研究表明,制粒过程掺杂10%高铝水泥制备的吸收剂高温下具有较好的抗烧结特性,多次循环后孔隙衰竭较弱。其850℃、N2及950℃、100%CO2煅烧下的循环钙转化率均优于原始石灰石。成型颗粒鼓泡床内抗磨损能力也优于石灰石。碰撞实验表明,该粉末成型的颗粒煅烧后仍有与石灰石相近的抗碰撞破碎强度。煅烧温度越高,颗粒强度减弱;多次循环后颗粒因烧结强度增加。基于Rittinger磨损理论,结合碰撞数据发展了计算吸收剂碰撞破碎后平均粒径的半经验预测公式。该机械成型、水泥支撑的吸收剂兼具较好的脱碳活性及机械强度。

钙基吸收剂;机械制粒;水泥支撑;钙循环;强度特性;CO2捕集

利用钙基吸收剂循环煅烧碳酸化捕集燃烧后烟气中CO2技术因适用于现有电站机组改造,且与胺洗涤法相比经济性高,具有一定优势[1-2]。钙循环主要在双流化床反应器内进行,煅烧反应器(900~950℃)通过富氧燃烧方式提供煅烧热量,吸收剂煅烧后进入碳酸化反应器脱碳(650~700℃),但循环过程吸收剂因晶粒烧结活性下降[3-4]。同时,吸收剂在高温下受热应力、化学反应发生一次破碎;因与颗粒、壁面及刚性构件磨损和碰撞而二次破碎。吸收剂因破碎粒径减小而淘析[5-6],使用寿命缩短。因此适宜的吸收剂需要具备优良的活性和 强度。

提高钙基吸收剂活性的方法有:化学掺杂[7-9]、有机酸改性[10]、利用溶胶凝胶[11-12]合成丰富孔隙吸收剂(合成过程可掺杂金属氧化物)[13]、加压碳酸化[14]及机械制粒[15-16]。采用溶胶凝胶等方法合成的吸收剂虽然活性极好但强度较差。机械制粒可大规模制备具有一定粒径的吸收剂,且制粒过程可掺杂富含金属氧化物的高铝水泥或高岭土等,即可作为黏结剂保证颗粒强度,也可作为抗烧结剂。且成型颗粒仍可进行后期相应化学改性。

改性吸收剂强度得到改善但其机械强度仍需进一步评价。可用催化剂磨损喷动床测试方法ASTM(american society for testing and materials)D5757-00,用AJI指数(5h内物料百分比磨损损失)评价颗粒耐磨性[17-18]。XIAO等[17]利用喷动床方法研究了石灰石磨损,表明淘析质量随时间线性增加,对于710~850μm颗粒,主要磨损形式为剥落,而对于200~400μm的颗粒,则为瓦解。但该标准方法要求的颗粒粒径为10~180μm,且喷动床与钙循环中的鼓泡床或快速床有差异。而最直接的方法是在鼓泡床内运行,通过淘析率及颗粒粒径分布演变[19-23]来反应颗粒强度。CHEN等[19]在流化床内对石灰石磨损研究表明,颗粒初始粒径与磨损后粒径比与时间呈线性变化,和气流速度的平方呈正比,随温度呈指数减小。ZHANG等[20]在鼓泡床内研究了温度、流化速度、颗粒尺寸及循环次数对电石渣在钙循环过程磨损特性的影响,实验证明电石渣抗磨损能力优于石灰石。ERANS等[21]通过钙基吸收剂在鼓泡床内的粒径演变表明生物质掺杂将减弱钙基颗粒机械强度。该方法侧重颗粒的表面磨损侵蚀,而实际双床循环中吸收剂与床内刚性构件、其他颗粒发生大量高速碰撞,且颗粒表面磨损侵蚀也与碰撞受力有关,而鼓泡床难以模拟出高速碰撞条件。SCALA等[24-25]采用一种颗粒碰撞装置对比了石灰石煅烧、硫化、碳酸化后的强度,颗粒由气流加速至一定速度后与刚性板碰撞,该装置侧重考虑颗粒抗碰撞破碎强度。

本文采用高速湿法制粒机制备钙基颗粒,制备过程添加高铝水泥作为支撑剂。与传统挤压成型法不同,该法颗粒由粉末不断团聚长大,成分混合均匀且孔隙更优。在鼓泡床上研究了其循环碳酸化特性及磨损,采用颗粒竖直碰撞装置评价了吸收剂强度特性。基于该装置研究了煅烧温度和循环次数对强度的影响,并发展了计算吸收剂碰撞破碎后平均粒径的半经验预测公式。

1 实验部分

1.1 样品制备

采用高速湿法制粒机(信宜特G6型)制备粒径0.2~0.85mm水泥支撑钙基吸收剂(下文简称LC颗粒):筛选粒径小于50μm,宜兴石灰石在850℃煅烧2h,煅烧产物质量比9∶1掺杂CA75高铝水泥,1kg混合物倒入制粒机容器,启动搅拌电机搅拌10min以混合均匀,而后设定搅拌速度和刀片切割速度分别为7r/s和20r/s,切割过程利用雾化喷嘴间歇喷洒去离子水,颗粒粒径与水喷射量、雾化液滴粒径及搅拌切割速度有关。成型颗粒风干后保存。石灰石、高铝水泥及所制颗粒化学组成经XRF分析获得如表1。添加高铝水泥后,Al2O3含量增加。

表1 吸收剂化学组成

注:LOI=烧失量(loss on ignition)。

1.2 实验装置及步骤

钙基吸收剂的循环煅烧碳酸化在图1所示的鼓泡床上进行。床体为内径24mm、高1.1m的石英管,外部为电加热;布风板为200目的石英砂芯,距石英管上端0.6m;反应温度由从上端插入床层的热电偶测得并控制。N2、CO2流量由质量流量计控制,出口接有过滤器捕集淘析颗粒。碳酸化过程CO2浓度由Rosemount NGA 2000烟气分析仪在线测量(CO2量程50%,精度0.5%)。

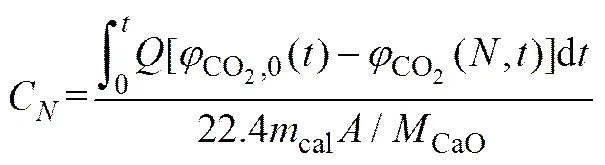

每次称量30g粒径为0.35~0.5mm吸收剂进行循环煅烧碳酸化实验,不添加惰性床料。吸收剂650℃下临界流化风速经WEN & YU公式计算约为0.12m/s。本实验流化风速为0.40m/s,因石英管透明,高温下可观察到此时吸收剂已较好流化。煅烧条件包括850℃、100%N2和950℃、100%CO2,时间10min;碳酸化在650℃、15%CO2/85%N2下进行,时间20min。每次煅烧后在N2下降温至650℃,而后切入15% CO2并进行CO2浓度在线测量。样品钙转化率通过式(1)计算。

式中,为碳酸时间,min;为循环次数;C为第次循环样品的钙转化率;为碳酸化过程气体总流量,L/min;CO2,0()为碳酸化过程空床时时刻CO2浓度;CO2()为有吸收剂时时刻CO2浓度;cal为吸收剂总质量,g;为吸收剂中有效CaO的质量分数;CaO为CaO的摩尔质量,g/mol。

反应后样品淘析率由式(2)计算。

式中,1、m分别为反应前后滤筒质量;为给入吸收剂质量。

吸收剂碰撞破碎强度特性研究基于图2所示颗粒碰撞装置。其中喷射管(内径10mm)、料斗、插板阀透明。每次筛选2g粒径为0.35~0.5mm的吸收剂颗粒置于料斗中,料斗下部内径为1mm,调节插板阀开度并轻微振打可实现颗粒逐一下料。空气从管侧边引入,气流速度选为5m/s、10m/s、18m/s、26m/s、34m/s以复现吸收剂在流化床布风板、床内及旋风分离器处碰撞条件,经计算1.2m的喷射管长度颗粒在重力及曳力作用下可完全加速至终端速度(气流速度+颗粒自由沉降速度),而对于给定粒径的颗粒自由沉降速度可忽略,因而颗粒碰撞速度可取为气流速度。喷射管末端伸入有机玻璃收集室,收集室上部为烧结金属粉末板(孔隙为600目),可实现气固分离。出口颗粒与和水平呈30°的不锈钢基板碰撞,收集碰撞后碎片进行称量,若质量损失在1%以内,认为本次结果有效。碎片粒径分布由标准筛筛分获得,标准筛组粒径范围0.05~0.35mm,间隔0.05mm,分析天平(0.1mg)称量各粒径区间质量。

为表征颗粒碰撞破碎情况,引入破碎率[24]、和索泰尔平均粒径sv,定义分别如式(3)、式(4)所示。

(4)

式中,Debris为粒径小于0.35mm的碎片质量;为颗粒碰撞总质量;x为粒径区间内颗粒质量分数;pi为粒径区间的区间长度。

采用美国麦克公司ASAP-2020M型N2吸附/脱附仪获得吸收剂微孔结构,采用Hitachi S-4800扫描电镜获得吸收剂表观形态。

2 实验结果与分析

2.1 水泥支撑颗粒微观特性

原始石灰石及LC颗粒经煅烧和10次循环后(煅烧条件950℃、100%CO2)进行SEM分析,如图3所示。石灰石首次煅烧后表面为沟壑状,孔隙发达;经煅烧后的LC颗粒表面呈几百纳米大小的颗粒堆砌状,相互堆砌可形成较大的孔隙率。10次循环后,石灰石表面晶粒烧结严重,孔隙堵塞严重;而LC吸收剂晶粒也发生一定程度融合,但表面依然呈较好的颗粒状,孔隙通道变化小。

通过氮吸附进一步获得孔隙特性,见图4。首次煅烧后两吸收剂30nm以下孔分布情况类似,孔隙都较为丰富,但石灰石的大孔多于LC颗粒。10次循环后,石灰石20nm以下孔基本消失;而LC颗粒9~30nm孔依然保存完善,30~100nm孔仍多于石灰石。10次循环后BET表面积LC吸收剂从8.92m2/g降为3.06m2/g,而石灰石从9.91m2/g衰减为1.31m2/g。该添加高铝水泥、湿法机械混合成型的吸收剂高温下具有较好的抗烧结特性,孔隙衰 减小。

2.2 鼓泡床内循环碳酸化特性

图5为原始石灰石及LC颗粒碳酸化过程CO2浓度随时间变化,其中石英砂床料曲线为空白实验。吸收剂碳酸化过程包括动力学控制段及扩散控制段。850℃煅烧工况下,LC吸收剂动力学及扩散控制段均长于原始石灰石;严苛的950℃、CO2煅烧下,LC吸收剂扩散段仍较长。实验过程吸收剂用量相等,因而穿透曲线更低的LC颗粒等质量可捕集更多CO2。

图6为LC及石灰石鼓泡床内循环过程钙转化率。随着循环次数增加,活性均呈下降趋势。高温及CO2气氛下煅烧更利于晶粒烧结[26],因而950℃、100% CO2煅烧下活性较低。LC颗粒首次碳酸化钙转化率略低于原始石灰石,因此时石灰石烧结较弱,孔隙更佳。经5次、10次循环后,850℃煅烧下LC颗粒钙转化率为0.334和0.220,石灰石则为0.255和0.185;950℃ 100%CO2煅烧下LC颗粒钙转化率为0.147和0.099,仍高于石灰石的0.114和0.081。经多次循环后,LC吸收剂活性衰减显著弱于石灰石。MANOVIC和ANTHONY[15]的研究表明,高温下水泥中Al2O3会和CaO生成钙铝氧化物,可作为纳米尺度骨架减弱CaO晶粒烧结。

值得注意的是,当摩尔体积更大的CaCO3产物层形成并覆盖CaO表面隔绝其与CO2的直接接触,但内层CaO仍可通过固相离子扩散的方式进行碳酸化反应。SUN等[27]实验证明了CaO与CO2反应时固态离子扩散的存在。对于常规CaO碳酸化反应,固体表面CaCO3层形成后,CO2可与表面O2–反应生成CO32–,而后以离子扩散方式穿过产物层与内层Ca2+反应,同时O2–向外扩散。为满足电荷平衡,向内扩散的CO32–需与向外扩散的O2–摩尔数相等。

而对于LC吸收剂,生成的钙铝氧化物(Ca12Al14O33)可作为提供O2–的优良载体,表层钙铝氧化物可直接提供O2–与CO2反应生成CO32–,加快了CO32–生成速度。同时钙铝氧化物的存在使得LC颗粒整体O2–浓度更高,可向外扩散的O2–越多,根据电荷守恒,向内扩散的CO32–量也越多。两种作用共同促进了吸收剂碳酸化程度。

2.3 鼓泡床内磨损特性

图7为LC吸收剂及石灰石10次循环后床内颗粒粒径分布情况。表2为循环后各温度下淘析率。LC颗粒各煅烧温度下淘析率低于石灰石,循环后原始粒径区间颗粒质量分数高于石灰石,0.3mm以下细颗粒极少,表明LC颗粒在鼓泡床内磨损较弱,其抗磨损特性优于石灰石。LC颗粒虽由粉末成型,但添加了水泥作为黏结剂,强度提升。同时颗粒的表面有高强度的钙铝氧化物存在而硬度较大,抗表面侵蚀能力强。LC颗粒由机械制粒制得,球形度极好,减小了磨损表面,而天然石灰石形状不规则,棱角较多。

表2 石灰石及LC吸收剂10次循环后淘析率

2.4碰撞破碎特性

2.4.1 煅烧温度对吸收剂强度的影响

为更真实地反应吸收剂在双反应器内的强度特性,单独制得反应样品进行碰撞实验。常温下及经850℃和950℃煅烧后的两种吸收剂5~34m/s碰撞后的破碎率及碎片索泰尔平均粒径如图8所示。煅烧后颗粒破碎率远高于常温颗粒,强度减弱明显,由于煅烧后成分分解增加了颗粒孔隙率。950℃煅烧后颗粒破碎率及平均粒径减少率明显高于850℃煅烧,说明煅烧温度越高,强度减弱越显著。吸收剂煅烧后分解成强度较弱的CaO,且高温下气体的快速产生增大了颗粒孔隙率,因而强度减弱。同时煅烧温度越高,分解越剧烈,气体产生的压应力更大,颗粒强度减弱程度越高。

LC颗粒950℃煅烧后在5~34m/s碰撞下破碎率为5.5%~15.5%,平均粒径为0.421~0.386mm,石灰石破碎率为1.8%~13.3%,平均粒径为0.426~0.388mm。可看出煅烧后LC颗粒具有较好的抗碰撞破碎能力,相应条件下破碎程度仅略高于石灰石。LC颗粒混合切割成型过程未经任何压缩作用,而天然石灰石经长期地质挤压结构更为致密,因而强度更好。但LC颗粒添加水泥后生成的钙铝氧化物可形成纳米尺度的骨架,将CaO晶粒黏结在骨架上,该种复合结构使其虽未经挤压作用,但依然具有较强的抗冲击破碎能力。

2.4.2 循环次数对吸收剂强度的影响

吸收剂在循环过程结构性质不断发生变化,强度将发生演变。对LC吸收剂经煅烧、5次循环及10次循环后煅烧产物进行碰撞破碎。5~34m/s碰撞速度下破碎率及索泰尔平均粒径如图9所示。10次循环后,5~34m/s碰撞后破碎率由首次煅烧后的1.5%~10.9%降为0.6%~6.1%,碎片平均粒径由0.425~0.391mm增至0.427~0.408mm。多次循环后,LC颗粒强度提升。

多次循环,吸收剂反复碳酸化及分解,颗粒容易发生疲劳产生裂缝而强度下降。同时长时间高温作用晶粒发生烧结,孔隙减少,颗粒强度提升。而多次循环后,因烧结带来的强度提升占主导作用。

2.4.3 碰撞破碎模型

Rittinger磨损理论[28]指出,颗粒破碎后产生的新表面面积正比于碰撞动能消耗。CHEN等[29]依据该理论推导出了三参数破碎模型,如式(4)所示。

0/sv=imp2+(4)

式中,0为碰撞前颗粒粒径;sv为碰撞后颗粒索泰尔平均粒径;imp为前置因子;为碰撞速度;为碰撞次数;为常数。单次碰撞=1。

对上文碰撞破碎数据进行分析,从图10可以看出常温、不同温度煅烧及多次循环后的LC颗粒碰撞破碎前后索泰尔平均粒径之比与碰撞速度平方(碰撞动能)基本呈线性关系,相关系数平均值达0.9852,表明LC颗粒碰撞破碎也服从Rittinger理论,故可通过实验测量几个碰撞速度点情况而由式(4)计算吸收剂在其他速度碰撞破碎后的平均粒径。同时imp越小,表示颗粒强度越高。

3 结论

(1)湿法机械制粒成型、10%水泥支撑的钙基吸收剂高温下抗烧结能力、孔隙衰减优于原始石 灰石。

(2)水泥支撑成型钙基吸收剂循环过程碳酸化活性高于石灰石,鼓泡床内抗磨损特性也优于石灰石。

(3)碰撞实验表明该粉末成型的合成颗粒煅烧前后抗碰撞破碎强度均接近石灰石。煅烧后强度下降;煅烧温度越高,强度越弱;而循环过程因晶粒烧结强度不断提升。

(4)该成型钙基颗粒碰撞破碎前后索泰尔平均粒径之比与碰撞速度平方(碰撞动能)呈线性 关系。

[1] BLAMEY J,ANTHONY E J,WANG J,et al.The calcium looping cycle for large-scale CO2capture[J].Progress in Energy and Combustion Science,2010,36(2):260-279.

[2] BOOT-HANDFORD M E,ABANADES J C,ANTHONY E J,et al.Carbon capture and storage update[J]. Energy & Environmental Science,2014,7(1):130-189.

[3] 乔春珍,王宝利,肖云汉.钙基CO2吸收剂循环活性衰减原因初探[J].化工学报,2010,61(3):720-724.

QIAO C M,WANG B L,XIAO Y H. Activity decline of Ca-based CO2absorbent in repetitive calcination-carbonation[J]. CIESC Journal,2010,61(3):720-724.

[4] 陈惠超,赵长遂,沈鹏.烟气中水蒸气对钙基吸收剂碳酸化的影响特性[J].化工学报,2013,64(4):1364-1372.

CHEN H C,ZHAO C S,SHEN P. Effect of steam in flue gas on CO2capture for calcium based sorbent[J]. CIESC Journal,2013,64(4):1364-1372.

[5] CHARITOS A,HAWTHORNE C,BIDWE A R,et al.Parametric investigation of the calcium looping process for CO2capture in a 10kW th dual fluidized bed[J].International Journal of Greenhouse Gas Control,2010,4(5):776-784.

[6] COPPOLA A,SCALA F,SALATINO P,et al.Fluidized bed calcium looping cycles for CO2capture under oxy-firing calcination conditions Part 1.Assessment of six limestones[J].Chemical Engineering Journal,2013,231:537-543.

[7] MANOVIC V,ANTHONY E J,GRASA G,et al.CO2looping cycle performance of a high-purity limestone after thermal activation/doping[J].Energy & Fuels,2008,22(5):3258-3264.

[8] 张雷,张力,闫云飞,等. 掺杂Ce,Zr对CO2钙基吸附剂循环特性的影响[J].化工学报,2015,66(2):612-617.

ZHANG L,ZHANG L,YAN Y F,et al. Effect of Ce,Zr on cyclic performance of CaO-based CO2sorbents[J]. CIESC Journal,2015,66(2):612-617.

[9] AL-JEBOORI M J,FENNELL P S,NGUYEN M,et al. Effects of different dopants and doping procedures on the reactivity of CaO-based sorbents for CO2capture[J].Energy & Fuels,2012,26(11):6584-6594.

[10] RIDHA F N,MANOVIC V,WU Y,et al.Pelletized CaO-based sorbents treated with organic acids for enhanced CO2capture in Ca-looping cycles[J].International Journal of Greenhouse Gas Control,2013,17:357-365.

[11] 吴琪珑,郑瑛,罗聪,等.复合钙基CO2吸收剂的反应性能及显微结构[J].化工学报,2011,62(10):2905-2913.

WU Q L,ZHEN Y,LUO C,et al. Reactivity and microstructure of synthetic CaO-based sorbents for CO2capture[J]. CIESC Journal,2011,62(10):2905-2913.

[12] 张平平,陈惠超,段钰锋,等.溶胶凝胶合成钙基吸收剂的循环碳酸化特性[J].中国电机工程学报,2013,33(23):99-106.

ZHANG P P,CHEN H C,DUAN Y F,et al. Carbonation property of calcium based sorbent synthesized by the sol-gel process[J]. Proceedings of the CSEE,2013,33(23):99-106.

[13] CHEN H,ZHANG P,DUAN Y,et al.Reactivity enhancement of calcium based sorbents by doped with metal oxides through the sol-gel process[J].Applied Energy,2016,162:390-400.

[14] CHEN H,ZHAO C. Development of a CaO-based sorbent with improved cyclic stability for CO2capture in pressurized carbonation[J]. Chemical Engineering Journal,2011,171(1):197-205.

[15] MANOVIC V,ANTHONY E J. CaO-based pellets supported by calcium aluminate cements for high-temperature CO2capture[J]. Environmental Science & Technology,2009,43(18):7117-7122.

[16] MANOVIC V,WU Y,HE I,et al. Spray water reactivation/pelletization of spent CaO-based sorbent from calcium looping cycles[J]. Environmental Science & Technology,2012,46(22):12720-12725.

[17] XIAO G,GRACE J R,LIM C J. Attrition characteristics and mechanisms for limestone particles in an air-jet apparatus[J]. Powder Technology,2011,207(1):183-191.

[18] KNIGHT A,Ellis N,GRACE J R,et al.CO2sorbent attrition testing for fluidized bed systems[J].Powder Technology,2014,266:412-423.

[19] CHEN Z,GRACE J R,LIM C J. Limestone particle attrition and size distribution in a small circulating fluidized bed[J]. Fuel,2008,87(7):1360-1371.

[20] ZHANG W,LI Y,DUAN L,et al. Attrition behavior of calcium-based waste during CO2capture cycles using calcium looping in a fluidized bed reactor[J]. Chemical Engineering Research and Design,2016,109:806-815.

[21] ERANS M,CERCIELLO F,COPPOLA A,et al. Fragmentation of biomass-templated CaO-based pellets[J]. Fuel,2017,187:388-397.

[22] WU Y,MANOVIC V,HE I,et al.Modified lime-based pellet sorbents for high-temperature CO2capture reactivity and attrition behavior[J].Fuel,2012,96:454-461.

[23] CHEN H,ZHAO C,YANG Y,et al.CO2capture and attrition performance of CaO pellets with aluminate cement under pressurized carbonation[J].Applied Energy,2012,91(1):334-340.

[24] SCALA F,MONTAGNARO F,SALATINO P.Attrition of limestone by impact loading in fluidized beds[J].Energy & Fuels,2007,21(5):2566-2572.

[25] SCALA F,SALATINO P.Flue gas desulfurization under simulated oxyfiring fluidized bed combustion conditions. The influence of limestone attrition and fragmentation[J].Chemical Engineering Science,2010,65(1):556-561.

[26] 李英杰,赵长遂. 钙基吸收剂循环锻烧/碳酸化反应过程特性研究[J]. 中国电机工程学报,2008,28(2):55-60.

LI Y J,ZHAO C S. Carbonation characteristics in calcium-sorbents cyclic calcination/carbonation reaction process[J]. Proceedings of the CSEE,2008,28(2):55-60.

[27] SUN Z,LUO S,QI P,et al. Ionic diffusion through calcite (CaCO3) layer during the reaction of CaO and CO2[J]. Chemical Engineering Science,2012,81:164-168.

[28] RAY Y C,JIANG T S,WEN C Y. Particle attrition phenomena in a fluidized bed[J]. Powder Technology,1987,49(3):193-206.

[29] CHEN Z,LIM C J,GRACE J R. Study of limestone particle impact attrition[J]. Chemical Engineering Science,2007,62(3):867- 877.

CO2capacity and strength of cement-supported Ca-sorbent pelletized by granulator

YU Zhijian,DUAN Lunbo,LI Xiaole,SU Chenglin,ZHAO Changsui

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,School of Energy and Environment,Southeast University,Nanjing 210096,Jiangsu,China)

Cement support and granulation were used to synthesize calcium sorbent. CO2capacity was investigated in a quartz bubbling fluidized bed. A particle impact apparatus was employed to evaluate the mechanical strength. The morphology and porosity of the sorbents were also assessed by scanning electron microscope and N2absorption/desorption. The synthesized sorbents doped with 10% aluminum cement during pelletisation showed higher sintering resistance and lower porosity decaying than raw limestone. Thus,the cyclic reactivity of the synthesized pellets calcined at 850℃/N2or 950℃/100%CO2was superior to limestone. The less fine particles in reactor after multiple cycles exhibited higher attrition resistance to synthetic sorbents. The impact tests also showed that the pellets formed from powder still possessed similar impact breakage resistance to limestone after calcination. High calcined temperature decreased the strength of pellets,which could be improved by sintering after multiple cycles. A semi-empirical formula for calculating the average diameter after impact breakage based on Rittinger’s surface theory was developed. This sorbent could acquire good reactivity without expense of strength decaying.

calcium sorbent;granulation;cement support;calcium looping;mechanic strength;CO2capture

TQ534

A

1000–6613(2017)06–2222–08

10.16085/j.issn.1000-6613.2017.06.036

2016-10-09;

2016-12-26。

国家自然科学基金项目(51661125011)。

余志健(1993—),男,硕士研究生。E-mail:zhjyu@outlook.com。联系人:段伦博,副教授,博士生导师。E-mail:duanlunbo@seu.edu.cn。