高阶段深孔崩矿嗣后充填采矿方法应用研究

2017-06-07解迎祥周建南

解迎祥,王 青,国 峰,周建南,江 宁

(1.金建工程设计有限公司, 山东 烟台市 264000;2.安徽金安矿业有限公司, 安徽 霍邱县 237400)

高阶段深孔崩矿嗣后充填采矿方法应用研究

解迎祥1,王 青1,国 峰1,周建南2,江 宁2

(1.金建工程设计有限公司, 山东 烟台市 264000;2.安徽金安矿业有限公司, 安徽 霍邱县 237400)

草楼铁矿急倾斜厚大矿体开采过程中,损失、贫化率较高,且安全性较差。为此,根据矿山工程现状及技术条件,创新性地提出了“联合凿岩、集中出矿”的高阶段深孔崩矿嗣后充填采矿方法,各中段设凿岩硐室利用潜孔钻机进行深孔凿岩,双中段共用堑沟平底结构进行铲运机进路出矿,采空区嗣后全尾砂胶结充填。现场试验表明,高阶段深孔崩矿嗣后充填采矿方法机械化程度高、采场生产能力大、工人劳动强度低,并节省上部中段原有底部结构工程量,同时兼顾各中段顶柱回收,具有较好的经济效益。

矿柱回采;深孔崩矿;联合开采;嗣后充填

随着资源局面的日趋紧张、环保政策的逐步完善以及充填工艺与材料的不断发展,为最大限度地保证井下安全生产环境、维持地表生态平衡、避免矿区沉陷灾害发生,越来越多的矿山企业逐渐开始重视保护性采矿方法的试验与应用,尤其是急倾斜厚大矿体“三下”安全高效回采技术的实践。由于此类矿体通常赋存范围广,整体厚度大,回采势必造成井下采空区范围及尾矿处理压力不断增大,如不及时妥善处理,极易引发空区上覆岩层冒落(甚至地表沉陷)、尾矿库库容日趋紧张,同时二步骤矿柱开采过程中多数采切工程需布置于充填体中,巷道围岩稳固性差,后期维护难度大,损失、贫化率较高,并严重影响下部中段生产接续,给矿山正常生产带来重大的安全隐患和效益损失。

本文在前人研究的基础上,以安徽金安矿业有限公司草楼铁矿主井采区为工程背景,开展工业性试验,针对急倾斜厚大矿体采场合理布置、工艺参数优化及设备配套进行较为系统地研究,以期为实现类似矿体的安全高效回采提供一定的理论依据与技术参考。

1 工程概况

安徽金安矿业有限公司草楼铁矿于2007年投产,目前采选生产能力为矿石300万t/a,工作制度为330 d/a,3班/d,8 h/班,矿区共分为3个采区,其中主井采区位于8~19线间,采用下向大直径深孔空场(VCR)嗣后充填采矿法,无轨出矿、有轨运输,采区生产能力为矿石200万t/a;南采区位于8~24线间,采用浅孔留矿采矿法,平底结构,装载机配合自卸卡车出矿,采区生产能力为矿石30万t/a;北采区位于19~23线间,采用阶段矿房采矿法,平底结构,装载机配自卸卡车出矿,采区生产能力为矿石70万t/a。

1.1 主井采区矿体水文地质条件

29#矿房以南,0线以北,矿体厚大,矿体呈似层状或透镜状,产状与围岩一致,倾角约50°。矿体在0~7线分枝复合频繁,主矿体厚约60~100 m。在主矿体上盘约8 m处有I矿体,分布于3~7线,7线处最厚,在-250 m标高约14 m,3线处较薄。矿石品位约30%。

工程地质条件简单。矿体顶、底板岩石主要为黑云角闪斜长片麻岩、黑云斜长片麻岩。矿岩质量中等,岩体局部软弱破碎,稳固性差。

水文地质简单,地下涌水小。但在矿体上部依次有风化层、第四系表土(局部有流沙层),因此要保护矿体上部的隔水层,控制导水裂隙。

1.2 主井采区矿块回采现状

主井采区目前开采对象为-170~-230 m中段间的矿体,矿块垂直矿体走向布置,矿块分矿房和矿柱,采用大直径深孔空场嗣后充填采矿法进行二步骤回采,底部结构为平底堑沟,铲运机进路出矿。现场实际生产过程中,出矿巷道及部分出矿进路均位于矿房充填体内,由于充填体强度较岩体强度差异较大,加之爆破震动影响,巷道片帮、垮塌现象严重,维护成本及劳动强度均明显增加,与此同时,若-230~-290 m中段矿体回采继续采用原采矿方法时需增加无轨出矿水平及凿岩水平工程,有轨运输水平顶柱和无轨出矿水平底部结构三角矿柱约占相应中段矿量的1/3左右,且该部分矿量回收困难,仍存在上述矿柱回采问题。因此,需改进现用阶段深孔崩矿嗣后充填采矿法的采场结构,以解决矿柱回采存在的困难。

2 试验采场结构参数优化

根据草楼铁矿的开采技术条件和工程现状,该矿段地表为村庄和农田,地表不允许塌陷;矿体上部为破碎风化带,透水能力强,应避免其破坏和塌陷,因此仍采用充填采矿法进行回采。结合矿体开采现状及深部开拓工程布置,为满足下部中段正常接续、确保矿柱回采安全性,同时节省采切工程量、提高矿石回采率,将-170~-230 m中段矿柱与-230~-290 m中段、-290~-350 m中段以及-350~-410 m中段矿体作为整体考虑,创新性地提出了“上行开采、联合凿岩、集中出矿”的高阶段深孔崩矿嗣后充填采矿法。

2.1 采场结构参数

高阶段深孔崩矿嗣后充填采矿法回采-290~-410 m中段,采用双中段合并回采,即在-410 m中段布置有轨运输工程,-395 m水平布置无轨出矿底部结构,分别在-350 m和-290 m水平布置凿岩硐室,两中段矿块划分完全对应,共用出矿底部结构,见图1。矿块垂直走向布置,阶段高为120 m,长为矿体厚度,宽为36 m,矿房、矿柱长均为矿体厚度,宽均为18 m,底柱高为15 m。回采分两步骤进行,第一步回采矿房,第二步回采矿柱。凿岩硐室内钻凿下向深孔,孔间距2.8 m,排距3.0 m,钻孔直径Φ165 mm,孔深60 m或45 m。炸药为普通乳化炸药,采用人工间隔装药,孔间、排间微差爆破,VCR法切槽,挤压爆破侧向崩矿。爆下的矿石集中在采场底部出矿,矿石卸至采区溜井经-410 m水平装矿车运出。待采场矿石出完后,集中充填,充填采用全尾砂胶结充填,利用重力,经管道自流输送到采空区,分次充填,分区接顶,待相邻矿房回采完成并充填固结后(养护28 d),采用与矿房回采相同的方式回收矿柱,其采空区则根据现场围岩稳固情况采用低灰砂比尾砂胶结或全尾砂非胶结充填。

图1 高阶段深孔崩矿嗣后充填采矿法

高阶段深孔崩矿嗣后充填采矿法与阶段深孔崩矿嗣后充填采矿法相比,其优点在于:

(1) 减少一个中段底部结构及部分井巷工程量,节省部分采准时间,同时回收相应采场顶柱、底部三角矿柱损失矿量,矿石回采率有所提高;

(2) 矿块内矿房、矿柱宽度均调整为18 m,单侧出矿,采场底部结构始终布置于未扰动矿体内,增加了矿柱回采的安全性,降低了采矿损失率和矿石贫化率,但是矿柱回采时揭露两侧充填体高度约为105 m(两个中段高度之和扣除底柱高度15 m),故矿房充填体强度要求更高,充填成本亦随之增加,此外,矿体倾角缓部下盘残留矿石较多,不利于放矿。

2.2 中段回采顺序

由于-230 m中段矿柱因巷道稳定性较差导致回采尚未进行,考虑到该中段矿块与-230 m中段矿块布置界线完全一致,因此,-290~-410 m中段对应矿块回采完成并充填固结后,方可进行-230 m、-290 m中段矿柱回采工作。该部分矿柱亦采用高阶段深孔崩矿嗣后充填采矿法进行双中段联合开采,其中-170 m、-230 m为凿岩水平,-290 m为出矿水平,爆下的矿石集中卸至-410 m水平装矿车运出,回采结束后进行一次充填,空区下部60 m采用全尾砂胶结充填,上部60 m采用低标号尾砂胶结充填。待上述回采及充填工作均完成后,-290 m中段矿房围岩均为充填体,结合其自身力学性质及承载能力,可供选择的回采方法有阶段深孔崩矿嗣后充填采矿法、分段空场嗣后充填采矿法和上向水平分层充填采矿法。阶段深孔崩矿嗣后充填采矿法:在-290 m中段矿柱充填体内施工出矿巷道,在-245m水平施工矿房凿岩硐室,将该水平以上15 m留作矿房顶柱,在凿岩硐室内钻凿下向深孔。分段空场嗣后充填采矿法:将矿房顶部8 m留为顶柱,以下设-251,-264,-277 m和-290 m共4个分段,分段高13 m。在矿体下盘布置分段联络巷,采用中深孔钻机分段凿岩,分段或阶段一次爆破,在采场下部出矿,出矿底部结构同阶段深孔崩矿嗣后充填采矿法。采场回采结束后,全阶段一次充填。上向水平分层充填采矿法:阶段高度60 m,顶柱高4 m,按15 m高度分成4个分段,长为矿体厚度,宽15 m。

3 现场工业性试验

草楼铁矿主井采区于2011年1月开展高阶段深孔崩矿嗣后充填采矿法试验及应用研究工作,期间针对-395 m水平每日出矿量及铲运机工作效率进行了现场统计,日出矿量观测曲线如图2所示。

由图2可知,现场采用高阶段深孔崩矿嗣后充填采矿法进行双中段联合开采(-290~-410 m)期间,中段实际生产能力为7135.6 t/d,铲运机台班效率为469.24 t/台·班,潜孔钻机平均台班效率为38.02 m/台·班,采矿人员劳动生产率为4424.27 t/人。结合上述观测结果可以看出试验方案能够很好地满足矿区生产规模要求。

图2 主井采区日出矿量观测曲线

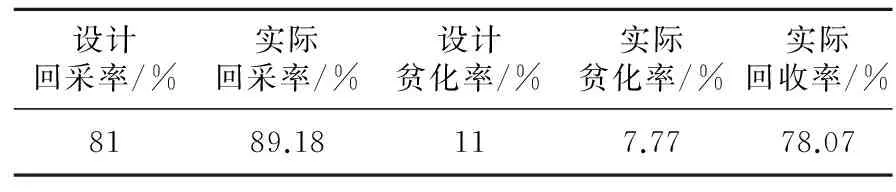

由表1可知,草楼铁矿应用高阶段深孔崩矿嗣后充填采矿法期间,各项技术指标均优于设计指标,较好地保证了矿产资源的安全、高效回收。

表1 主井采区采场技术指标

4 结 论

(1) 为保证矿井开采初期二步骤矿柱的安全高效回收,将-170~-230 m中段间矿柱与-230~-290 m中段、-290~-350 m中段以及-350~-410 m中段矿体作为整体考虑,创新性地提出了“上行开采、联合凿岩、集中出矿”的高阶段深孔崩矿嗣后充填采矿法。

(2) 为降低矿块二步骤回采过程中爆破震动对出矿巷道稳定性的不利影响,结合矿体赋存情况及矿井开采现状,对采场结构参数进行了优化,调整矿块宽度为36 m,其中矿房、矿柱各18 m。

(3) 现场工业性试验结果表明,高阶段深孔崩矿嗣后充填采矿法提高采场机械化水平及采场生产能力的同时,有效节省井巷工程量、减少矿量损失以及降低工人劳动强度;采用联合支护设计方案巷道围岩控制效果良好,满足井下安全生产的要求,其经济与社会效益显著。

综上所述,高阶段深孔崩矿嗣后充填采矿法在草楼铁矿的成功应用,积累了厚大急倾斜矿体安全高效回采的实践经验,丰富了充填采矿法优化改进方面的研究成果,并对同类条件下的地下工程问题具有一定的理论指导与实践参考作用。

[1]解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1995.

[2]蔡美峰.岩石力学与工程[M].北京:科学出版社,2002.

[3]周维垣.高等岩石力学[M].北京:水利电力出版社,1990.

[4]于学馥.地下工程围岩稳定性分析[M].北京:煤炭工业出版社,1983.

[5]徐永圻.采矿学[M].徐州:中国矿业大学出版社,2003.

2017-03-06)

解迎祥(1970-),男,山东潍坊人,工程师,主要从事采矿专业技术工作,Email:963xyx369@163.com。