线镗工艺加工曲轴孔的能力提升及其常见问题浅析

2017-06-07刘洋黄雅韵文涛

刘洋,黄雅韵,文涛

线镗工艺加工曲轴孔的能力提升及其常见问题浅析

刘洋,黄雅韵,文涛

(上汽通用五菱汽车股份有限公司重庆分公司,重庆401133)

曲轴孔是连接缸体和曲轴的重要结构,曲轴孔的加工将直接影响到整个发动机的运行状态。曲轴孔加工常见方式有悬臂式加工、线镗工艺加工、专机加工等。本文分析了线镗工艺加工曲轴孔的优劣,并对其生产中常见的问题做出浅析,希望对使用线膛工艺的厂商有所借鉴。

曲轴孔;镗刀;加工工艺

曲轴孔加工一般分为三个工序:粗镗曲轴孔半圆、精镗曲轴孔、铰珩曲轴孔。精镗曲轴孔是为了形成正确的几何形状,尤为重要。目前精镗曲轴孔主要方式有CNC+悬臂式镗刀、CNC+线镗刀加工曲轴孔、线膛专机等。某公司的两个基地分别采用前两种加工方式精加工曲轴孔,通过对比可以发现悬臂式镗刀和线镗刀加工曲轴孔的优劣。

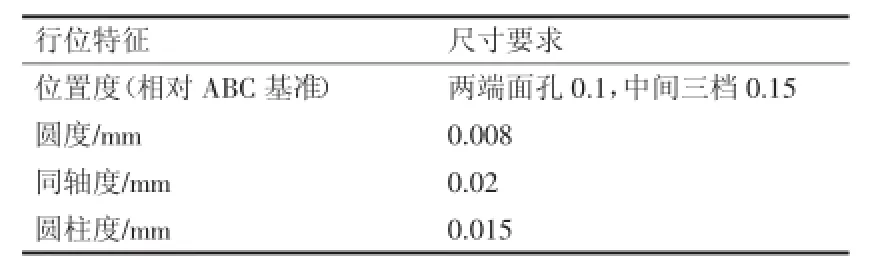

某工厂的B系列发动机对精加工曲轴孔的控制尺寸如表1所示。任意尺寸控制不好都可能造成曲轴安装困难,回转力矩异常甚至曲轴抱死。研究缸体曲轴孔加工工艺及设备能力,对发动机的性能有至关重要的作用,对企业选择加工方式、制定应对措施有一定借鉴作用。

表1 精加工曲轴孔尺寸控制表

1 曲轴孔精镗现状简介及其位置度Cpk对比

1.1 CNC+悬臂式镗刀加工简介

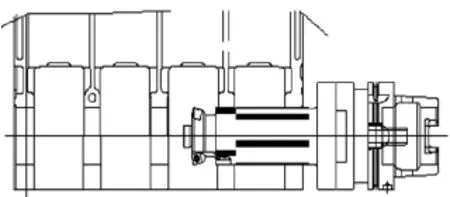

某公司总部工厂采用CNC+悬臂式组合镗刀加工曲轴孔。如图1、图2所示,T22155加工#955、#954两档曲轴孔,为保证各档曲轴孔之间有较高的同轴度,T22156须和T22155同方向进刀加工#953、#952、#951三档曲轴孔。在加工过程中,T22155先加工出两档曲轴孔。T22156沿着T22155镗刀进刀位置进刀加工,并以前面加工好的前两档作为T22156刀体上导向条的支撑孔,通过刀具自定位保证各曲轴孔之间的位置度。这种加工方式柔性高,同一台CNC可加工多个特征,夹具相对简单。

图1 T22155

图2 T22156

1.2 CNC+线镗刀加工简介

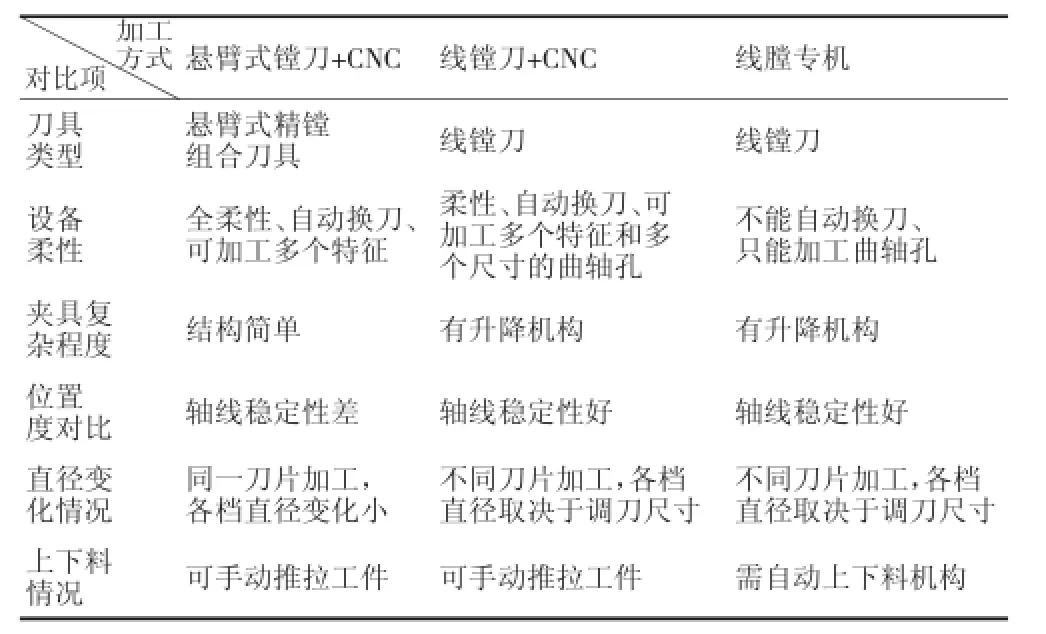

该公司的新基地采用CNC+线镗刀的方式加工曲轴孔,这种加工方式所采用的CNC是带有导套的,即在刀具远端有一个导套,如图3所示。导套上有一个键,线镗刀上有一个与之相配合的键槽。加工时,线镗刀先偏心进刀并与导套配合,然后采用退刀“拉镗”的方式精镗曲轴孔。加工中,导套和镗刀一起旋转并支撑镗刀刀头。这种镗刀的刀片是呈一条直线的,所以也叫这种镗刀为线镗刀。这种CNC柔性较高,但是夹具相对复杂,需要顶升和下降机构,以便刀具的偏心进刀。

图3 线镗刀

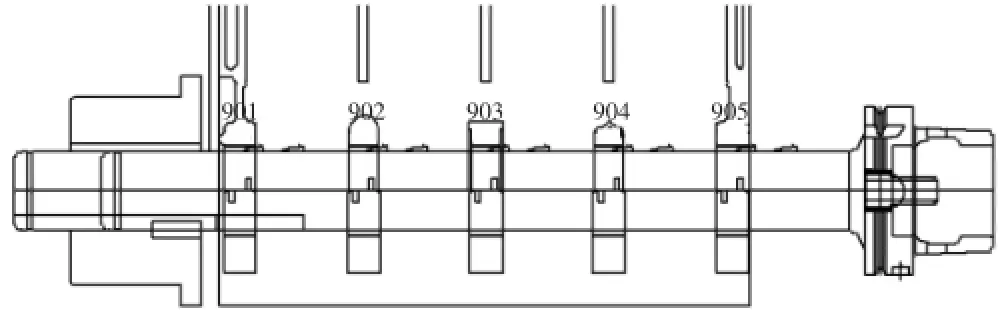

1.3 线镗专机加工简介

专机加工曲轴孔是双导套加工,即在刀的两端均有导套(如图4)。通过两个导套调节轴线位置,专机不能像CNC那样人工推拉,需采用自动上下料机构;并且专机只能加工曲轴孔,不能像CNC加工其他的特征。

图4 线膛专机

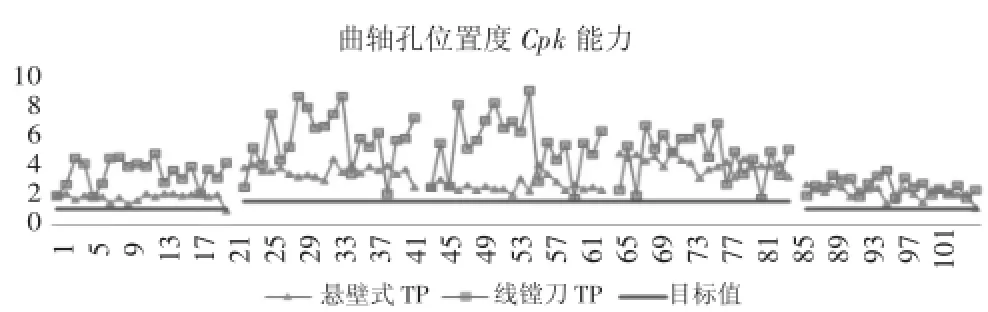

曲轴孔加工的三种方式各有特点,对比如表2所列。

表2 三种加工方式对比表

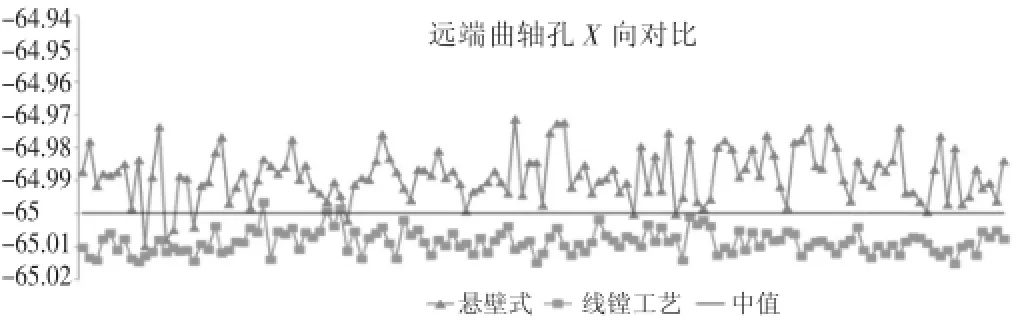

1.4 曲轴孔位置度Cpk对比

对比两种加工方式下的曲轴孔位置度Cpk能力如图5所示。悬臂式的能力值有不达标的情况,而线镗刀能力值均达到目标值且整体比前者要好,对比刀柄远端曲轴孔单方向X向的加工情况,如图6所示,线膛工艺单方向波动在0.015 mm,而悬臂式波动在0.03 mm左右,可见线镗工艺的加工过程、加工数据由于刀具远端有轴承导套支撑而变得更加稳定,Cpk数值更加高。

图5 位置度Cpk能力数据对比

图6 远端曲轴孔X向数据对比

1.5 总结

线镗刀加工曲轴孔的稳定性良好,其曲轴孔位置度的能力比之悬臂式镗刀要高出不少。这也很好地解决了曲轴孔位置度Cpk能力较差的现状。

2 线膛工艺加工中常见问题及解决办法

2.1 线膛工艺常见问题

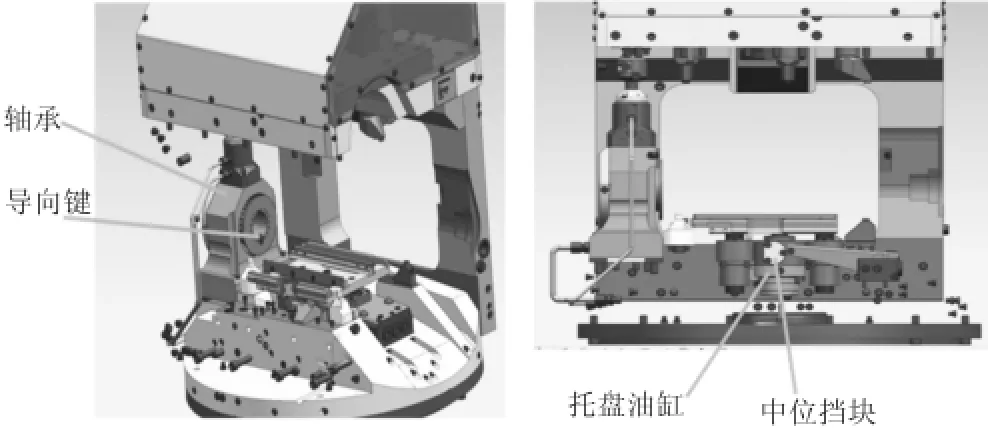

该公司新基地运用线镗工艺加工曲轴孔,曲轴孔位置度能力提升明显;同时,验收设备过程及正式生产过程中此台设备也新增了故障模式,线膛工艺的机床夹具如图7所示,其夹具新增轴承、托盘油缸等是故障的发生点。

图7 线膛工艺机床夹具图

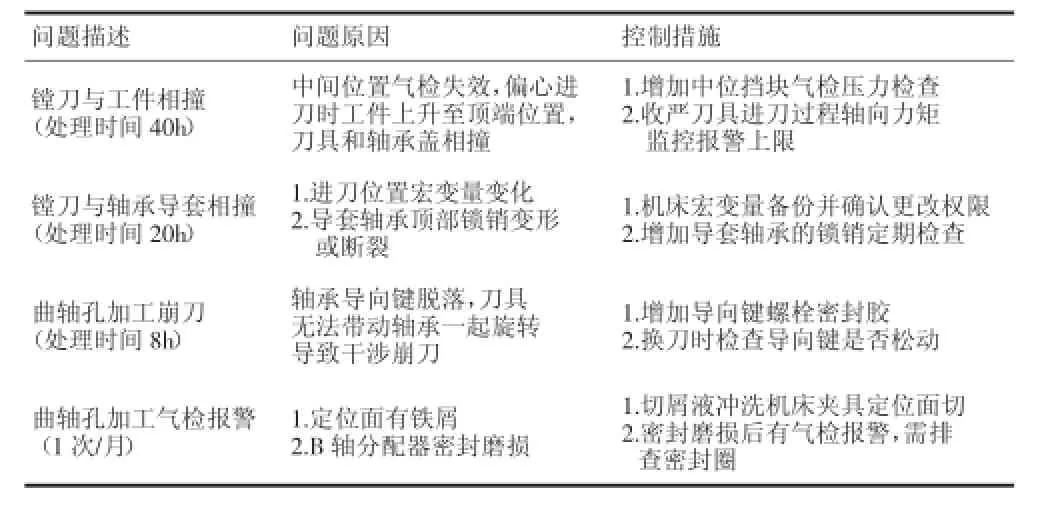

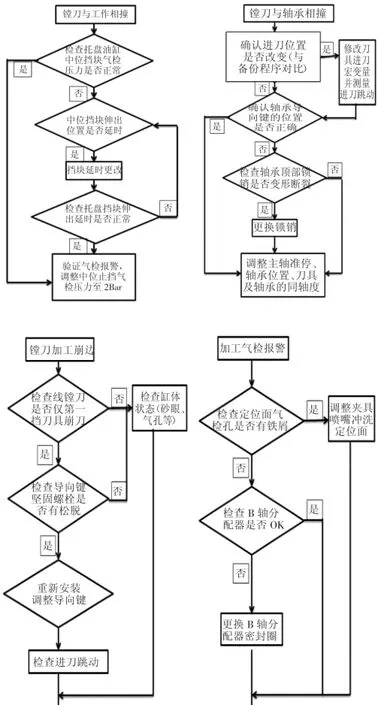

针对问题故障,团队总结经验如表3所列,各类故障的处理流程如图8所示。

表3 故障分析表

图8 故障处理流程图

2.2 总结

线膛加工工艺的故障模式主要与夹具升降机构、偏心进刀等相关联。每次故障后需要确认刀具的远端跳动,调整刀具的进刀位置,刀具和轴承导套的配合尺寸等,所以在验收及正式生产2年时间内,故障时间相对其他CNC较长。

3 结束语

线镗工艺是一把镗刀一次进刀加工,线镗刀加工曲轴孔的位置度与悬臂式加工曲轴孔相比,有了很大的提升。这种提升得益于线镗刀这种加工方式的三大优点:线镗刀一刀10个直线分布的刀片、5档曲轴孔同时加工、远端有轴承导套支撑镗刀。轴承导套支撑镗刀刀头很大程度上解决了CNC加工曲轴孔的共性问题——刀具悬伸长导致刀具跳动大。这些都使得曲轴孔的加工过程稳定、可控,避免了批量超差的情况,减少了追溯、隔离工作。实践证明线膛工艺确实能做到这点。

线膛工艺在调整过程中所需的停线等待时间较长,如需调整加工坐标时,只能通过定位销、定位面的调整来精调,因轴承导套需与刀具配合,若两者配合异常会导致刀具与导套相撞,本文也对线膛工艺常见故障进行经验总结汇总。其公司某基地的新项目将采用线膛专机加工曲轴孔,笔者也将一起关注专机加工曲轴孔的相关情况。

[1]高志永,张斌,罗和平,等.发动机缸体曲轴孔加工工艺研究[J].机械工程师,2013(02):19-20.

[2]夏元满,安源.提升缸体曲轴孔位置度加工能力浅析[J].装备制造技术,2015(06):117-120.

Line Boring Processing Technology of the Crankshaft Bore Ability to Ascend and Its Common Problem s

LIU Yang,HUANG Ya-yun,WEN Tao

(SAIC GM Wuling Automobile Co.,Ltd.,Chongqing Base,Chongqing 401133,China)

Crankshaft bore is one of the important structure connection block and crankshaft,curved shaft hole machining will directly affect the operation state of the whole engine.crankshaft bore machining common ways are cantilever,line boring technology processing,special processing,etc.In this paper,the line boring processing technology of the crankshaft bore quality and to analyze the common problems in production,hope to use the reference of line boring technology vendors.

crankshaft bore;boring tool;processing technology

TG53

A

1672-545X(2017)02-0181-03

2016-11-28

刘洋(1991-),男,四川绵阳人,助理工程师,本科,研究方向为发动机制造。