海军航空器用树脂基复合材料海洋环境老化行为的研究

2017-06-07郭健张天翼

郭健,张天翼

海军航空器用树脂基复合材料海洋环境老化行为的研究

郭健1,张天翼2

(1.驻沈阳地区航空军代表室,沈阳 110034;2.北京航空航天大学 材料科学与工程学院,北京 100191)

为了全面地了解国内外关于海军航空器用树脂基复合材料的海洋环境老化行为研究现状,以期能为我国的国防事业作出一定的贡献,在充分分析海洋环境的基础上,根据海军航空器中树脂基复合材料的具体使用情况,对相关研究文献及报告进行了大量的分析,总结了国内外树脂基复合材料在海洋环境中老化行为及寿命预测的研究进展。现阶段的研究主要集中在人工加速老化方面,对自然环境老化以及两种老化试验之间当量换算关系的研究还有待完善。同时,根据实际发展需要,对如何进一步开展树脂基复合材料在海洋环境中的老化研究提出了一些建议。

海洋环境;海军航空器;树脂基复合材料;老化;寿命预测

树脂基复合材料自问世以来就一直在航空工业中发挥着重要作用,它具有比强度高、比模量高、耐腐蚀性能好以及力学性能可设计性强等一系列优点,正逐渐成为最理想的质轻高效材料。对于其在海军领域,尤其是在海军航空设备上的运用,众多发达国家都十分重视。在现阶段,海军装备的航空设备主要负责的任务是在海洋上空进行作战和保障海域领空安全,对设备本身有以下要求:可耐受各种海洋盐雾腐蚀环境;导航系统与火控设备足以支持具有全天候多时段作战的需求。相对应地,树脂基复合材料具有如下突出的优点,可在海军航空设备的应用中突出体现:力学性能优良,抗疲劳和耐腐蚀性优异,尤其可耐海水侵蚀;可实现20%~30%的结构减重;优良的透波、透声性能,介电性能优良,无磁性;易于整体设计和成型,能够在保证飞机结构效率高并可靠的同时,通过灵活选取适当的制造工艺来降低制造成本[1]。

最近20年来,树脂基复合材料的原材料体系和成型技术都发展迅速,这使其在海军航空设备中的应用前景更加广泛。海军航空器在较为苛刻的海洋环境条件下工作,环境条件对树脂基复合材料的性能有较为重要的影响。因此,对海洋环境中树脂基复合材料的老化行为进行系统而全面的研究,是至关重要的。基于上述原因,文中就国内外对树脂基复合材料在海洋环境中老化行为及寿命预测的研究进行了总结和分析,以期能为未来的研究提供一定的指导作用。

1 海军航空器情况概述

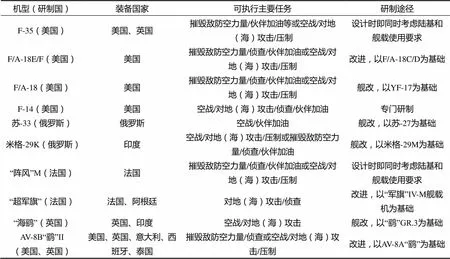

海军航空器是可由航空母舰等舰船搭载和使用的军用航空器,按用途分主要包括:舰载战斗机、舰载攻击机、舰载运输机、舰载反潜机、舰载预警机/侦察机和舰载加油机等。其中,舰载战斗机和舰载攻击机承担着最主要的作战任务,是海军航空的核心力量。表1为国外舰载战斗机的基本情况。

表1 国外主要舰载战斗机的基本情况

海军航空器所处的主要环境包括海洋服役环境以及停放环境[2]。本节将给出部分典型地域、空域、海水环境数据,为海军航空器的研制及维护提供参考。

通常将海洋环境大体分为五个区间[3],而海军航空器主要在海洋大气腐蚀区及海水飞溅腐蚀区内服役。

海洋大气腐蚀区是指海洋环境中不会直接接触海水的部分,一般认为是指与海岸线水平距离200 m以内的区域。在海洋大气区,温度、湿度、大气含盐量、干湿交替及日照强度(主要是紫外线照射)等多种因素会一同影响材料的老化。

海水飞溅腐蚀区,是指海水涨潮最高水位无法达到,但飞溅高度可以达到材料表面的区域。日本防腐学者渡边常安认为[4],在海水平均高潮线以上0~1 m处为海水飞溅区,其中高出平均高潮线0.5 m处为腐蚀速率最大处。朱向荣等人[5]则认为,海水飞溅区的范围可定义为海水平均高潮线以上0~2.4 m的区间,其中腐蚀最严重的部位在0.6~1.2 m处,具体值可能根据海域的气象条件而波动。海水飞溅区的腐蚀特征与海洋大气区几乎相同,但由于能直接接触到海水,因此含盐离子量更大,干湿交替的频率也更高。

2 对海洋环境下树脂基复合材料老化行为的研究进展

在我国,自20世纪70年代以来[6],树脂基复合材料经历了40多年的研究和应用发展,其所用的基体材料主要有环氧树脂、双马树脂、聚酰亚胺树脂和酚醛树脂,而增强材料则主要为碳纤维和玻璃纤维。其中环氧树脂主要型号有3232中温固化改性环氧树脂体系、3233阻燃环氧树脂体系、3234改性环氧树脂体系、3242中温固化阻燃环氧树脂体系、5228环氧树脂体系以及LT系列低温固化环氧树脂体系等;双马来酰亚胺树脂体系主要有5405,5428,5429,6421,QY8911,QY9511,QY9512系列[7]等;酚醛树脂则主要有3131,3162,3613等改性阻燃酚醛树脂体系和新型耐热抗烧蚀酚醛树脂等。碳纤维增强材料主要有日本东丽公司的T-300和T-700系列,赫氏公司生产的G系列碳纤维织物,以及HM系列碳纤维;玻璃纤维增强材料则主要为欧文斯科宁公司生产的OC系列以及ME系列。近年来,国产碳纤维环氧树脂基复合材料具有良好的力学性能和加工性能,多应用于飞机承力件及结构件。碳纤维双马来酰亚胺树脂基复合材料因具有优异的耐湿热性能、力学性能、工艺性能和一定的耐热性而主要用于航空航天承力构件。玻璃纤维环氧树脂基复合材料因具有一定的抗冲击性和断裂韧性而主要被应用于直升机承力构件等。玻璃纤维酚醛基复合材料具有较高的抗冲击韧性和良好的阻燃性能,主要被应用于机舱内衬构件和其他要求阻燃的内部结构件。

近10年来,国外学者关于树脂基复合材料在海洋环境中老化行为的研究呈现明显增加的趋势,根据研究侧重点和所得结论可分为以下三类:

第一类主要对湿热处理(及海洋环境处理)后材料的吸湿率和力学性能变化进行了研究,得出了所研究材料的吸湿性能、高湿度下的使用温度范围等有参考意义的实验结果。Sathishkumar.T.P[8]等人系统地总结了各个型号的玻璃纤维及其织物作为增强纤维使用时,与多种型号的不饱和聚酯、环氧树脂构成的复合材料的吸湿性能。Wang[9]等人研究了碳纤维增强5405双马来酰亚胺树脂复合材料及其纯树脂浇铸体有关热、湿方面的性能,结果表明,5405树脂吸湿率低,耐热性与5245C相当,能够保证飞机主受力构件在130 ℃下的使用。包建文、陈祥宝[10]等人研究了以5284树脂为基体的复合材料的湿热性能,研究表明,T300/5284体系复合材料的极限使用温度可达170 ℃,而在130 ℃和150 ℃的高温湿态下仍能保持较优良的力学性能。

有些学者在此基础上进一步引入了真实海洋环境中存在的紫外线、盐雾、酸碱度等环境变量,如Xian[11]等采用T300碳纤维增强5类改性BMI-QY8911双马来酰亚胺树脂复合材料与T300/环氧树脂复合材料作对比,在盐雾和湿热处理后,采用双马树脂的复合材料基体与纤维粘结良好,其层间剪切强度和弯曲强度均明显优于相同纤维增强但采用环氧树脂作基体的复合材料。Li,Wang[12]等人模拟了紫外线和盐雾两重自然环境的老化因素,对拉挤成型玻璃钢复合材料进行了1000 h的紫外线照射老化试验和盐雾腐蚀试验,之后将测试后的试件互换环境再次进行试验,并测试试件的力学、电气性能,实验的数据结果和分析为材料的使用寿命评估提供了较为可靠的依据。在试验中,先进行盐雾腐蚀再经1000 h紫外线的照射,材料的性能保留率最低,材料的老化情况最为恶劣。A.M. Visco,Saud Aldajah,A. Kootsookos,K.V. Arun,J.D. Garcia-Espinel[13—17]等人也对玻璃纤维增强树脂基复合材料进行了类似的试验。Wang[18]等人从环境酸碱性的角度出发,采用中性盐雾条件进行人工加速老化试验,研究了碳纤维/环氧树脂体系复合材料的盐雾老化行为,通过观察材料老化破坏后的形貌,可以得出材料在盐雾环境中会吸水而产生较大比例的增重,其次还有盐(NaCl) 在试样表面的沉积,也会提供一定比例的增重。

第二类研究则从湿热、海洋环境处理后的材料性能出发,分析了各个变量对材料老化影响程度存在的差别,以及各个变量产生作用的机理。有些研究者则进一步提出了相应的动力学模型,并对模型的准确性予以验证。例如,Feng[19]等人做了对比试验,研究了纯5228A环氧树脂(空白对照组)及碳纤维/环氧5228A复合材料层合板在三种湿热环境下的湿热性能(沸水环境、70 ℃热水浸泡,70 ℃水汽/85%相对湿度环境), 从材料的吸湿特性、物理化学特性、树脂力学性能、湿应力等方面分析了不同湿热环境下复合材料性能衰减的机制,并考察了上述湿热条件对复合材料界面结合性能和层间剪切性能的影响。Arash Afshar[20]等人则从碳纤维增强乙烯基树脂复合材料入手,该材料在海洋工程领域被广泛地用作结构材料。他们以海洋环境作为自然老化的条件进行了试验,同时分析了紫外线照射及吸湿作用两种因素对材料弯曲性能的独立影响和协同作用。过梅丽、肇研、张颖军[21—24]等人对T300/5405及T300/HD03的老化机理进行了探究,得出了各种机理在老化过程中随着老化温度的变化而比重不同的结论。Xiao[25]等人从盐雾环境下材料的自然老化试验出发,通过分析不同环境条件下的实验结果,阐述了复合材料盐雾老化的可能机理,以及盐雾老化对复合材料可能产生破坏的类型,并分析了“修复复合材料”这一特殊种类材料的盐雾老化行为和老化影响因素。Feng,Zhao,Luo[26]等人则从碳纤维表面用来改善界面性能的上浆剂入手,将表面包覆不同型号上浆剂的国产T300级碳纤维与双马来酰亚胺树脂制备出一系列复合材料板材在71 ℃的热水中浸泡较长时间,对比浸泡前后的质量增加量,得出饱和吸湿率。同时测试了材料的层间剪切性能、弯曲性能,并观察记录了材料的宏观失效破环模式以及扫描电镜下破坏断口的微观形貌,研究了在复合材料界面性能上起重要作用的上浆剂对复合材料湿热性能可能产生的影响。采用东丽公司T300纤维制备了相同树脂作为基体的复合材料,并将其相关性能与国产纤维组进行了比较,结合上浆剂本身的分子结构及化学反应活性,得出了不同性能的上浆剂对复合材料湿热性能的不同影响。同样是碳纤维/双马来酰亚胺树脂体系,Qi[27]等人研究了湿热条件、碳纤维型号及预浸料制备方法这三个变量对复合材料层板湿热特性的影响,其中湿热条件部分的实验结果表明,在实验涉及的不同湿热条件下,水分在老化过程中发生了以渗透为主的物理变化,引起了复合材料基体材料的溶胀,破坏了界面结构,而相应地并没有较为明显的化学变化发生。David Miller[28]等将玻璃纤维增强复合材料试样暴露在盐雾环境中,一段时间后,用扫描电镜观察试样,其表面沉积有较为明显的NaCl晶体。同时还提出在盐雾老化后复合材料的强度保留率是温度和吸湿率的函数,并通过表面元素能谱试验(EDS)分析了盐雾处理后材料内部化学组成发生的变化,证明了NaCl的扩散对复合材料的树脂及纤维不会产生较明显的化学作用。

Pavankiran[29]等人于2003年采用了以反转分析为基础的方法,确定了纤维增强树脂基复合材料的临界吸湿参数,为后续研究提供了可行方案。Ssef[30]等人研究了湿热环境条件下复合材料的力学行为,通过建立自适应模型得到局部应力值,结合计算出的宏观应力值,设计出了湿热加速循环周期,为湿热环境的建立提供了参考。Zhan[31]等人着眼于气候潮湿和酸雨多发地域的航空器用复合材料老化问题,通过合理的实验条件选取,分别模拟了酸雨环境和普通湿热环境环境,对单向玻璃纤维增强环氧树脂基复合材料(UGFREC)在两种环境下进行了吸湿-烘干周次循环试验,分析了不同循环次数下材料的老化行为及吸水动力学。Salim Firdosh等人综合运用阿伦尼乌斯速率模型,研究了掺杂有纳米填料的玻璃纤维/不饱和聚酯复合材料在不同温度(30,50,60 ℃)和95%相对湿度处理75天后的性能保留率,并建立了寿命预测模型,能够对材料在10年内的老化情况进行较为合理的预测。Enrique Guzmán[32]等人从弹性模量、饱和吸湿率等性能的角度研究了航空航天领域常用的碳纤维/环氧树脂复合材料的加速老化,对性能指标的保留率进行了定量的研究,并总结了几种多因素加速老化数学模型的优势和不足。Liu,Chen[33]等人将湿热环境下碳纤维增强树脂基复合材料的粘弹性能衰减作为复合材料老化破坏的度量,基于时间-温度-湿度等效原理,建立了不同湿度和不同温度湿热环境之间的等效当量换算方程,以此为基础得到了人工加速老化的当量折算参数。此外,他们还以典型军用飞机结构用T300/4211树脂基复合材料为例,计算了材料在不同温度、湿度环境下的当量折算参数,得出温度比湿度对参数的影响更显著的结论。

第三类研究着眼于对真实海洋环境的模拟,并结合材料在真实情况下的服役条件,得出更加符合现实情况的实验结论,目前国内外在该领域还有较多亟需开展的工作。Gu[34]等人对玻纤/不饱和聚酯复合材料进行了海洋环境下的自然老化处理,通过观察材料破坏的微观形貌,得出了树脂基体发生溶胀后与纤维脱粘的结论。冯宇、陈涛[35—36]等人对湿热环境下树脂基复合材料加筋板剪切及压缩性能的变化也得到了一定的试验成果。Alexander M. Figliolini[37]等人对暴露在海水条件下的T700/510A复合材料的吸湿状况与纯树脂相比较,得出了复合材料吸湿率更高的结论。Saud Aldajah[38]等对同种碳纤维与三种不同树脂组成的三种复合材料进行了海洋环境人工加速老化试验,在1000 h的老化试验后,得出了三种复合材料在性能保留率上的差别,为树脂材料的择优提供了帮助。

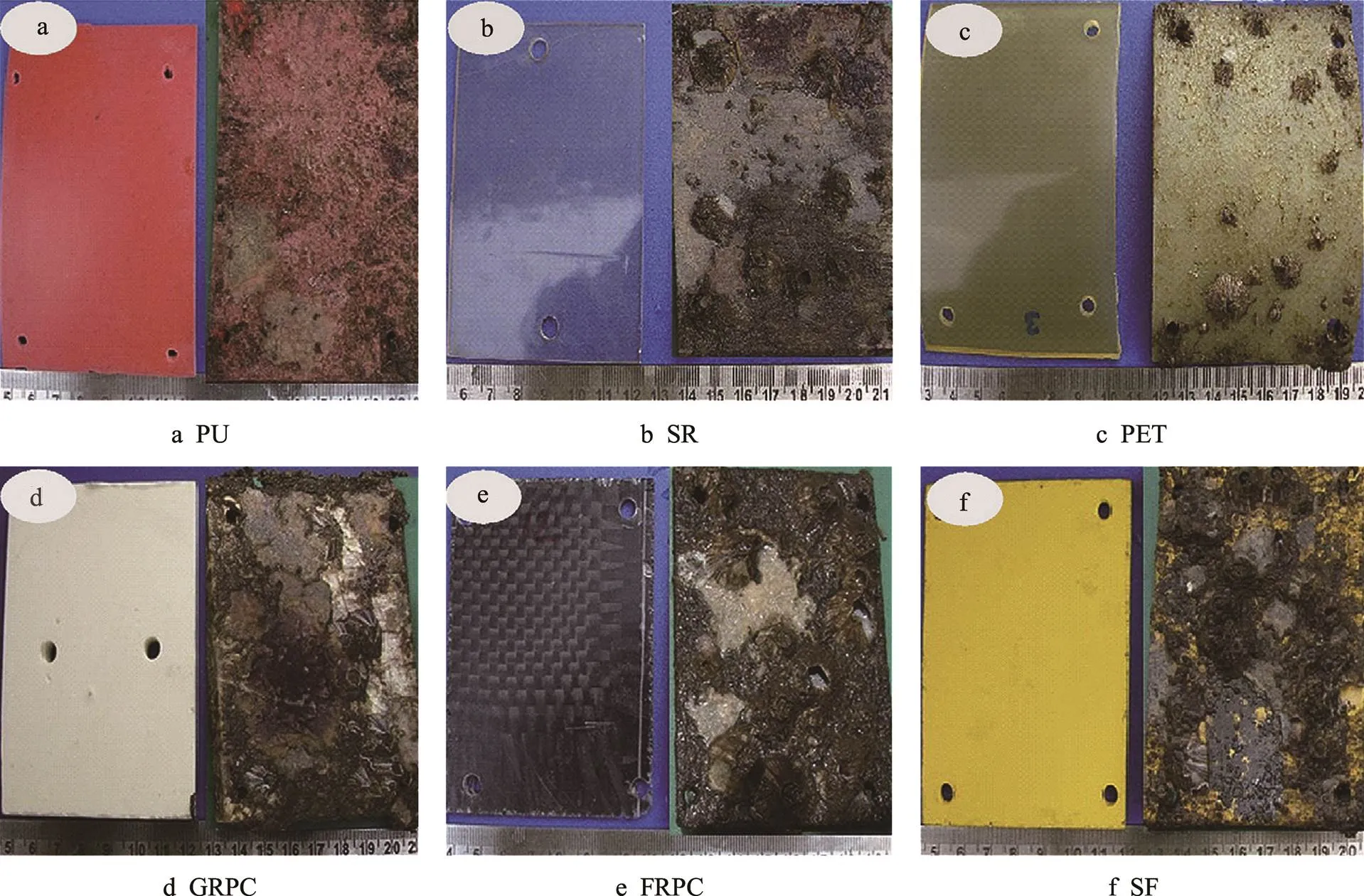

J.Jedidi[39]等人模拟了普通飞行器以及超音速飞行器在海洋环境中加速飞行时的情况,研究结果表明,试验室测得的应力值与真实情况下的值基本相同,因此可采用他们的方法模拟出等效服役环境。Yang[40]等人在研究碳纤维增强环氧树脂复合材料的海洋环境老化过程中,将湿、热及湿热共同作用与装备在服役过程中可能遇到的各种载荷综合考虑,较为真实地模拟了装备在服役过程中的实际环境,能够有效地预测材料在实际服役环境下的可靠性。Guglielmo Carra[41]等人模拟了更多复杂的海洋环境,进行了包括冻融循环、紫外线照射及海水浸泡等内容的加速老化,并对材料的拉伸、弯曲及层间剪切性能进行了测试。D. Borrie[42]等人对海洋环境下碳纤维/环氧复合材料与钢之间的粘接性能进行了多组较为系统的测试,该实验材料符合了某些条件下复合材料的真实使用状况。Thangavelu Muthukumar[43]等人则对聚氨酯、硅橡胶、PET、GRPC、FRPC以及复合泡沫塑料等6种不同材料在相同海洋环境下受霉菌及污垢侵蚀1年后的状况进行了对比,如图1所示。

因自然环境下的老化试验所需要的试验周期较长,要想完整地模拟出材料老化失效的具体情况,试验周期一般长达10年以上,所耗费的时间过长。人工加速老化试验所需要的试验周期较短,通常只需要数月便可取得结果,因此成为了目前国内外最常用的试验方法。目前国内外对复合材料的海洋环境老化所采用的试验方法主要包括浸泡试验、湿热老化试验、盐雾老化试验,进行这几种处理之后,再对复合材料的吸湿率、质量增加率、力学性能(主要是层间剪切和弯曲性能)进行测量,并观察表面及断口形貌。

图1 不同材料受霉菌及污垢侵蚀1年后状况对比

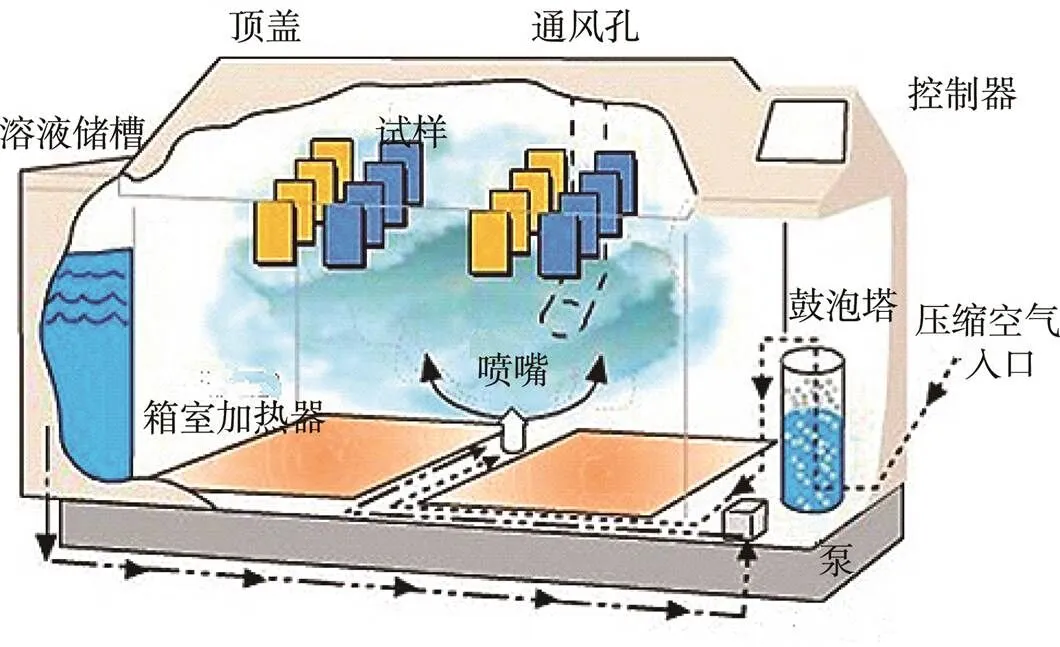

浸泡试验一般要求配置中性、酸性和碱性条件的氯化钠水溶液,在不同温度环境下浸泡一定时间后,测量材料的吸湿率,随后进一步考察各项力学性能的保留率。湿热老化试验一般在环境箱中进行,主要的试验变量是温度和相对湿度,温度可根据飞机的服役环境设置,湿度一般从50%~100%之间设置多个梯度。盐雾老化试验则采用在环境箱中对试样喷洒雾状盐溶液的方式进行,如图2所示。盐溶液中盐的质量分数在5%左右,在0~50 ℃之间设置不同的温度梯度,同时控制盐雾喷洒的速率,进行24 h持续喷洒与24 h干燥环境的交替循环,循环一定次数后进行性能测试。

图2 盐雾测试环境箱

Zhiqiang Dong[44]等人在复合材料海洋环境人工老化试验中自制了能够定时产生干湿循环的环境箱,如图3所示。每隔6 h,海水会在泵的作用下从一个环境箱抽入另一个环境箱,使试验效率得到提高。

在具备科学的试验方法、完备实验设备的基础下,除了完成对常用树脂基复合材料的海洋环境老化试验之外,还需要建立较为系统科学的我国典型海域海洋环境谱。目前已有关于建立环境谱的一些研究成果,刘成臣[45—46]等人提出了编制海洋加速环境谱应遵循的两个原则。

1)所制定加速环境谱在进行环境类模块的选取时,应当考虑到不同材料对环境要素敏感度的差别,进而保证实验室加速腐蚀试验的结果与自然环境引起的实际腐蚀损伤在形式及特征上具有可比性。

2)在制定人工加速试验环境谱的环境模块的参数时,应采用时间-温度-湿度-其他条件的等效作用原理,对实验条件进行简化,减少交叉试验的重复组数,以便缩短材料在环境下腐蚀历程的时间。这种简化可以让加速腐蚀试验周期和费用进一步减少。

3 结语

目前国内外关于复合材料海洋环境老化行为的研究,尤其是海军航空器常用的以双马来酰亚胺树脂为基体的复合材料的研究,还主要集中于湿热老化的部分,关于盐雾环境老化试验以及相应的老化行为和老化机理研究,国内外均鲜有报道。鉴于复合材料对海军航空器发展的重要性,设计试验并实施,得到海军航空器复合材料的海洋环境老化规律,是目前的当务之急。

一方面,应当在几个典型的海洋环境下进行自然老化试验[47—48],同时在实验室环境箱中采用加速老化的方法进行试验,综合考虑湿热、盐雾、紫外线以及微生物的共同作用。前者可以得到真实环境下的老化数据,而后者能够较快地得到试验数据,最终结合两类试验的数据,得到海军航空器复合材料的使用环境谱。另一方面,从机理上去分析复合材料盐雾老化对其性能的影响和预测其使用寿命方面的研究依然比较欠缺,应当更多地在此领域做深入研究。

[1] 郭健. 复合材料在国外海军航空器上的应用发展进程[J]. 航空制造技术, 2012, 404(8): 60—63.

[2] 刘元海. 舰载机载成附件环境适应性设计与管理[J]. 装备环境工程, 2015, 12(1): 73—78.

[3] 侯保荣, 张经磊. 海洋钢结构浪溅区、潮差区防腐蚀方法的研究[J]. 海洋科学, 1983, 7(4): 31—33.

[4] 在田, 正義. 海洋構造物用重防食の研究について(船体構造部,所外発表論文等概要)[J]. 船舶技術研究所報告, 1986, 23(2): 4—8.

[5] 朱相荣, 黄桂桥, 林乐耘, 等. 金属材料长周期海水腐蚀规律研究[J]. 中国腐蚀与防护学报, 2005, 25(3): 142—148.

[6] 陈祥宝. 先进树脂基复合材料的发展[J]. 航空材料学报, 1998, 20(3): 46—54.

[7] 赵渠森. QY系列双马树脂简介[C]// 第九次全国环氧树脂应用技术学术交流会. 南京: 中国环氧树脂应用技术学会, 2001.

[8] SATHISHKUMAR T P, SATHEESHKUMAR S, NAVEEN J, et al. Glass Fiber-reinforced Polymer Composites—A Review[J]. Journal of Reinforced Plastics & Composites, 2014, 33(13): 1258—1275.

[9] 王汝敏, 舒武炳, 宁荣昌, 等. 5405双马来酰亚胺树脂基复合材料湿热性能研究[J]. 材料科学与工艺, 1995(4): 80—85.

[10] 包建文, 陈祥宝. 5284/T300复合材料湿热性能研究[J]. 宇航材料工艺, 2000, 30(4): 37—40.

[11] 冼杏娟, 冼定国, 蔡忠龙. 湿热环境对碳纤维增强改性BMI复合材料界面特性的影响[C]// 复合材料的现状与发展——第十一届全国复合材料学术会议论文集. 合肥: 中国科技大学, 2000.

[12] 李春平, 王海鹏. 紫外线和盐雾腐蚀对拉挤成型复合材料(FRP)性能的影响研究[J]. 纤维复合材料, 2010, 27(3):6—9.

[13] VISCO A M, CAMPO N, CIANCIAFARA P. Comparison of Seawater Absorption Properties of Thermoset Resins Based Composites[J]. Composites Part A: Applied Science & Manufacturing, 2011, 42(2):123—130.

[14] ALDAJAH S, ALAWSI G, RAHMAAN S A. Im-pact of Sea and Tap Water Exposure on the Durability of GFRP Laminates[J]. Materials & Design, 2009, 30(5): 1835— 1840.

[15] KOOTSOOKOS A, MOURITZ A P. Seawater Durability of Glass and Carbon-Polymer Composites[J]. Composites Science & Technology, 2004, 64(10/11):1503—1511.

[16] ARUN K V, BASAVARAJAPPA S, SHERIGARA B S. Damage Characterisation of Glass/Textile Fabric Polymer Hybrid Composites in Sea Water Environ-ment[J]. Materials & Design, 2010, 31(2):930—939.

[17] GARCIA-ESPINEL J D, CASTRO-FRESNO D, GAYO P P, et al. Effects of Sea Water Environment on Glass Fiber Reinforced Plastic Materials Used for Marine Civil Engineering Constructions[J]. Materials & Design, 2015, 66: 46—50.

[18] 王琦, 檀琳琳, 王洁. 碳纤维环氧复合材料盐雾老化试验研究[J]. 装备环境工程, 2011, 8(5): 39—42.

[19] 冯青, 李敏, 顾轶卓, 等. 不同湿热条件下碳纤维/环氧复合材料湿热性能实验研究[J]. 复合材料学报, 2010, 27(6): 16—20.

[20] AFSHAR A, ALKHADER M, KORACH C S, et al. Effect of Long-term Exposure to Marine Environ-ments on the Flexural Properties of Carbon Fiber Vi-nylester Composites[J]. Composite Structures, 2015, 126: 72—77.

[21] 过梅丽, 肇研, 许凤和, 等. 先进聚合物基复合材料的老化研究——Ⅰ.热氧老化[J]. 航空学报, 2000, 21(Z1): 19—22.

[22] 过梅丽, 肇研, 谢令. 航空航天结构复合材料湿热老化机理的研究[J]. 宇航材料工艺, 2002, 32(4): 51—54.

[23] 陈达, 肇研, 罗云烽,等. 循环湿热环境下碳纤维复合材料界面性能[J]. 北京航空航天大学学报, 2010, 36(12): 1427—1431.

[24] 张颖军, 朱锡, 梅志远, 等. 海洋环境载荷下T300/环氧复合材料自然老化特性实验研究[J]. 材料工程, 2011(12): 25—28.

[25] 肖中璠, 肖加余, 杨金水, 等. 修复复合材料盐雾老化行为研究进展[J]. 材料导报, 2015(15): 38—43.

[26] 封彤波, 肇研, 罗云烽, 等. 不同上浆剂的国产碳纤维复合材料湿热性能研究[J]. 材料工程, 2009, 30 (10): 36—40.

[27] 齐磊, 李敏, 顾轶卓, 等. 几种碳纤维/双马树脂复合材料湿热特性实验研究[J]. 航空学报, 2009, 30(12): 2476—2480.

[28] MILLER D, MANDELL J F, SAMBORSKY D D, et al. Performance of Composite Materials Subjected to Salt Water Environments[J]. 2012 AIAA SDM Wind Energy Session, 2012.

[29] VADDADI P, NAKAMURA T, SINGH R P. Inverse Analysis for Transient Moisture Diffusion Through Fiber-reinforced Composites[J]. Acta Materialia, 2003, 51(1): 177—193.

[30] YOUSSEF Z, JACQUEMIN F, GLOAGUEN D, et al. A multi-scale Analysis of Composite Structures: Ap-plication to the Design of Accelerated Hygrothermal Cycles[J]. Composite structures, 2008, 82(2): 302—309.

[31] 詹茂盛, 刘德顺. 玻纤增强环氧树脂复合材料的酸雨循环老化性能与机理[J]. 玻璃钢/复合材料, 2007(3): 28—32.

[32] GUZMÁN E, CUGNONI J, GMÜR T. Multi-factorial Models of A Carbon Fibre/Epoxy Composite Subjected to Accelerated Environmental Ageing[J]. Composite Structures, 2014, 111(11): 179—192.

[33] 刘旭, 陈跃良, 霍武军, 等. 碳纤维复合材料湿热老化加速关系[J]. 南京航空航天大学学报, 2014, 46(3): 382—388.

[34] HUANG G. Behaviours of Glass Fiber/Unsaturated Polyester Composites under Sea-water Environment[J]. Materials & Design, 2009, 30(4):1337-1340.

[35] 冯宇, 何宇廷, 邵青, 等. 湿热环境对复合材料加筋板压缩性能的影响[J]. 机械工程材料, 2015, 39(1): 73—76.

[36] 陈涛, 何宇廷, 邵青, 等. 湿热环境对纤维增强树脂基复合材料加筋板剪切性能的影响[J]. 机械工程材料, 2014(4): 59—62.

[37] FIGLIOLINI A M, CARLSSON L A. Mechanical Properties of Carbon Fiber/Vinylester Composites Exposed to Marine Environments[J]. Polymer Com-posites, 2013, 35(8): 1559—1569.

[38] ALDAJAH S, AL-OMARI A, BIDDAH A. Accel-erated Weathering Effects on the Mechanical and Surface Properties of CFRP Composites[J]. Materi-als & Design, 2009, 30(3): 833—837.

[39] JEDIDI J, JACQUEMIN F, VAUTRIN A. Design of Accelerated Hygrothermal Cycles on Polymer Matrix Composites in the Case of a Supersonic Aircraft[J]. Composite Structures, 2005, 68(4): 429—437.

[40] 杨美华. 海洋环境下碳纤维环氧复合材料加速老化试验研究[D]. 沈阳: 沈阳航空航天大学, 2011.

[41] CARRA G, CARVELLI V. Ageing of Pultruded Glass Fiber Reinforced Polymer Composites Exposed to Combined Environmental Agents[J]. Composite Structures, 2014, 108:1019—1026.

[42] BORRIE D, LIU H B, ZHAO X L, et al. Bond Durability of Fatigued CFRP-steel Double-lap Joints Pre-exposed to Marine Environment[J]. Composite Structures, 2015, 131: 799—809.

[43] ARAVINTHAN A, LAKSHMI K. Fouling and Sta-bility of Polymers and Composites in Marine Envi-ronment[J]. International Biodeterioration & Biodeg-radation, 2011, 65(2): 276—284.

[44] DONG Zhi-qiang, WU Gang, XU Yi-qian. Ex-perimental Study on the Bond Durability between Steel-FRP Composite Bars (SFCBs) and Sea Sand Concrete in Ocean Environment[J]. Construction and Building Materials, 2016, 115: 277—284.

[45] 刘成臣, 王浩伟, 杨晓华. 不同材料在海洋大气环境下的加速环境谱研究[J]. 装备环境工程, 2013, 10(2): 18—24.

[46] 刘元海, 任三元. 典型海洋大气环境当量加速试验环境谱研究[J]. 装备环境工程, 2011, 8(1):48—52.

[47] 肇研, 梁朝虎. 聚合物基复合材料自然老化寿命预测方法[J]. 航空材料学报, 2001, 21(2): 55—58.

[48] 张勇, 王晨光, 卞贵学, 等. 沿海机场某型飞机典型结构件自然曝晒试验研究[J]. 装备环境工程, 2016, 13(2): 92—97.

Research Overview on Aging Behaviours of Resin Matrix Composites for Naval Aircrafts in Marine Environment

GUO Jian1, ZHANG Tian-yi2

(1.Office of Air Force Military Representative in Shenyang, Shenyang 110034, China; 2.School of Material Science and Engineering, Beihang University, Beijing 100191, China)

The paper aims to fully understand worldwide current research status about aging behaviors of navy aircraft resin based composites in marine environment, and contribute to China’s national defense. Based on sufficient analyses of marine environment and according to specific using of resin matrix composites in navy aircrafts, a lot of relevant research literatures and reports were analyzed. Works of scientific community concerning resin matrix composites at home and abroad were summarized in the Marine environment aging behavior, as well as the research progress of life prediction. Currently, researchers mainly focus on artificial accelerated aging. The aging in natural environment and the equivalent conversion relationship between the two kinds of aging test remains to be perfected. At the same time, according to the actual development needs, some suggestions on how to carrying out aging tests of resin matrix composites were put forward.

marine environment; navy aircraft; resin matrix composites; aging behavior; life prediction

10.7643/ issn.1672-9242.2017.05.022

TJ04

A

1672-9242(2017)05-0102-07

2016-11-31;

2016-12-24

郭健(1970—),河北山海关人,高级工程师,主要研究方向为航空装备监造。