GH4169合金高温塑性变形摩擦系数的测定

2017-06-06李治华赵兴东中国航发沈阳黎明航空发动机有限责任公司曾卫东西北工业大学材料学院

文/李治华,赵兴东·中国航发沈阳黎明航空发动机有限责任公司曾卫东·西北工业大学材料学院

GH4169合金高温塑性变形摩擦系数的测定

文/李治华,赵兴东·中国航发沈阳黎明航空发动机有限责任公司曾卫东·西北工业大学材料学院

本文利用圆环镦粗与有限元相结合的方法测定了GH4169合金高温变形时的摩擦系数。通过有限元模拟方法得到了摩擦系数的理论校准曲线,并根据圆环镦粗试验内径与高度变化的关系,将圆环镦粗后的内径和高度的变化百分比与模拟得到的摩擦系数理论校准曲线进行对比,得出GH4169合金在润滑和干摩擦条件下的摩擦系数。

工件与模具之间摩擦的存在会影响零件成形的变形载荷、产品的表面质量以及模具的磨损等,在金属塑性成形过程中摩擦起着十分重要的作用。因此研究金属塑性成形过程接触面之间的摩擦系数对锻件的质量具有重要的意义。塑性成形过程摩擦系数的测定方法主要有圆环镦粗法、锥形压头镦粗法、夹钳-轧制法等,圆环镦粗法是目前国内外广泛用来研究金属塑性成形过程中润滑效果的一种简单可靠的方法,它可以在接近工况的条件下定量地测定摩擦系数。圆环镦粗变形时,坯料与模具之间的摩擦系数会影响金属的流动,造成圆环的内径尺寸变化,将圆环镦粗得到的内径变化率与工件和模具之间摩擦系数的理论校准曲线进行对比,从而确定摩擦系数。

本文选用航空常用GH4169合金材料为研究对象测定其在高温变形时的摩擦系数。利用DEFORM-3D有限元模拟软件对圆环的镦粗变形过程进行模拟,建立不同摩擦系数的理论校准曲线,同时选用玻璃润滑和干摩擦条件进行实际圆环镦粗试验,将试验测量的内径和高度的变化与模拟结果进行对比,确定GH4169合金在高温变形时的摩擦系数。

圆环镦粗法测定摩擦系数的原理

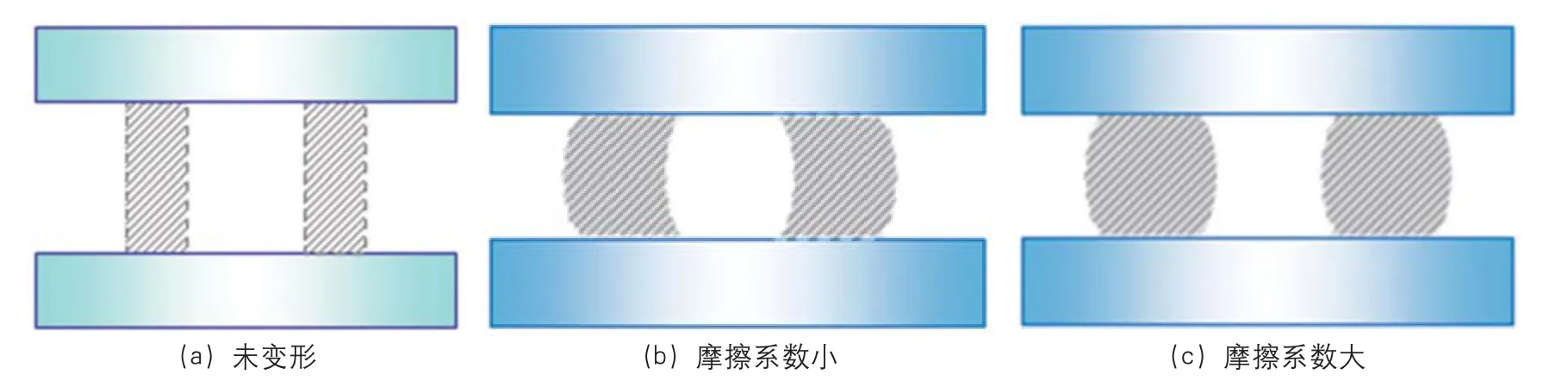

圆环镦粗法是把外径、内径和高度成一定比例的扁平圆环置于平模间镦粗(图1a所示)。镦粗变形时金属向外或向内流动,根据接触面摩擦系数的不同,圆环的内径尺寸会呈现出不同的变化。当接触面摩擦系数等于或接近于零时,圆环上的每一质点均作径向的向外流动(图1b所示),变形后内外径都增加;当摩擦系数增加时,金属质点的外流速度下降,与前一种情况比较,在同一压下速率下,内外径增量均较小;若接触面摩擦系数超过某一临界值时,则圆环中会出现一个分流面,该面以外金属向外流动,以内金属向中心流动;变形后圆环外径增大,内径缩小(图1c所示)。理论和实验研究表明:分流面的半径值随摩擦系数的增大而增大。因此,可根据分流面位置确定摩擦系数。虽然分流面的半径值无法直接测定,但镦粗后的圆环内径变化与分流面的位置有关,所以可用测量内径的减小情况来确定摩擦系数。

图1 圆环镦粗过程中内径的变化

圆环镦粗试验及有限元模拟

圆环镦粗试验

GH4169合金圆环镦粗试验在1000吨电动螺旋压力机上进行,利用模具的上下两个平行平面进行镦粗。圆环尺寸比例为20∶10∶7,尺寸分别为:外径40mm、内径20mm、高14mm。分别使用两种玻璃润滑剂和干摩擦条件进行圆环镦粗试验,玻璃润滑剂涂覆在整个试样表面,圆环变形温度取GH4169合金常用的锻造温度1020℃,模具预热温度为100℃~200℃。试验条件见表1。为了保证试验的可重复性和准确性,圆环镦粗时每一种条件重复3个试样。圆环镦粗试验后用游标卡尺测量圆环的高度、内径和外径,内径和外径在每个试样的赤道面上沿圆周方向每隔45°测量,共测量4个值,高度沿圆周方向在R/2处每隔90°测量,同样测量4个值,然后取其平均值。每一个条件下圆环的平均值作为摩擦系数测定的依据。

有限元模拟条件

摩擦系数测定的理论校准曲线采用Deform-3D有限元模拟软件进行计算。有限元模拟的初始条件如下:圆环镦粗温度1020℃,压下速度150mm/s,模具预热温度为150℃。工件、模具与空气的热对流系数为0.02N/( s·mm·℃),工件与模具接触面之间的热交换系数为31N/(s·mm·℃),有限元网格数8万,工件与模具接触面之间采用剪切摩擦,摩擦系数分别取m=0,0.04,0.1,0.2,0.3,0.4,0.45,0.5,0.7,1.0。为了观察圆环内径随摩擦系数的变化及压下量增加的变化情况,采用二分之一圆环进行模拟。

表1 圆环镦粗测定摩擦系数试验条件

试验结果与讨论

圆环镦粗试验结果

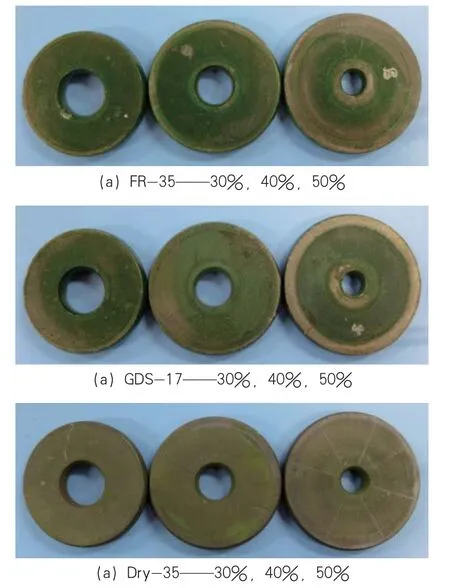

GH4169合金圆环在不同的润滑和变形条件下镦粗变形后的宏观照片见图2和图3。从图中可以看出,在同一润滑和变形条件下镦粗的圆环形状和尺寸都具有高度的一致性,表明试验结果具有可重复性。无论是干摩擦还是玻璃润滑条件下,随变形量增大,外径都增大,内径都减小,但在不同润滑条件相同压下量时,圆环内径相差较小。

每一个条件下每一个试样的内径和外径以及3个试样的平均值列于表2中,利用高度和内径的测量值,根据理论校准曲线就可以求出各个条件下的摩擦系数值。

图2 不同润滑和变形条件下圆环镦粗后的宏观照片

图3 不同润滑和变形条件下圆环镦粗后的宏观照片

表2 圆环在不同润滑和变形条件下镦粗后尺寸

有限元模拟结果

⑴圆环镦粗过程中金属的流动。

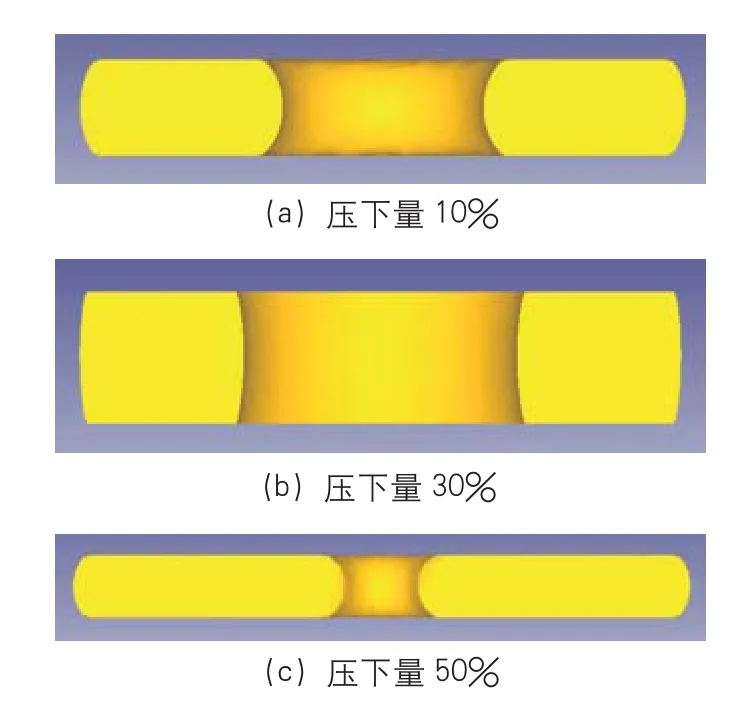

图4和图5分别为圆环在摩擦系数为0.04和0.7时镦粗过程中内外径随变形量变化的情况。

当摩擦系数小时,由于摩擦阻力小金属全部向外侧流动,圆环的内外径均增大,变形量较大时出现了外凸和内凸的鼓肚(见图4)。主要是因为坯料上下端面与温度较低的模具接触导致温度下降,靠近模具的金属流动性下降,增大了摩擦的效果。当摩擦系数较大时,由于摩擦阻力的存在圆环截面的内外侧均出现了明显的鼓肚,外径不断增大内径逐步缩小,与实际变形吻合(见图5)。

⑵摩擦系数理论校准曲线。

利用DEFORM软件进行不同摩擦系数下圆环镦粗的有限元模拟,选用0~1.0之间的不同摩擦系数对GH4169合金圆环镦粗过程进行模拟,并测量变形量为10%,20%,30%,40%,50%的内径变化率,绘制的GH4169合金高温变形过程中的各变量之间的关系图如图6所示。

⑶摩擦系数的确定。

根据表2中GH4169合金圆环镦粗的试验测量结果,按照图6绘制的理论校准曲线,确定的GH4169合金圆环在不同摩擦和变形量的条件下的摩擦系数见表3。

从测量的结果可以看出,GH4169合金在GDS-17及FR-35润滑条件下,测定的摩擦系数偏大,可能与高温下润滑剂失效有关。从图2和图3中可以看出:随着压下量从30%增加至50%,工件与模具的接触面积增大,摩擦系数也越来越大,最终导致润滑效果接近于干摩擦条件。

图4 摩擦系数为0.04时不同压下量圆环的变形情况

图5 摩擦系数为0.7时不同压下量圆环的变形情况

图6 FEM方法建立的圆环镦粗测摩擦系数理论校准曲线

表3 GH4169合金摩擦系数的确定

结论

⑴采用圆环镦粗试验和有限元模拟相结合的方法来测定热变形过程中的摩擦系数,可以克服传统理论解析无法考虑的材料特性、温度和应变速率变化的影响的缺点,是一种有效、可行的方法。

⑵建立了尺寸比例为20∶10∶7的GH4169合金1020℃变形的摩擦系数测定理论校准曲线,测定其干摩擦条件下的摩擦系数为0.61,玻璃润滑条件下的摩擦系数为0.495。

⑶在高温条件下变形,随着压下量的增大,工件与模具的接触面积增大,摩擦系数也越来越大,最终导致润滑效果接近于干摩擦条件。