手机外壳的注塑模流分析研究与应用

2017-06-05张萌陈吉祥赵振宇张振久

张萌,陈吉祥,赵振宇,张振久

(1.深圳信息职业技术学院继续教育学院,广东 深圳 518172;2. 深圳信息职业技术学院机电学院,广东 深圳 518172)

手机外壳的注塑模流分析研究与应用

张萌1,陈吉祥2,赵振宇2,张振久2

(1.深圳信息职业技术学院继续教育学院,广东 深圳 518172;2. 深圳信息职业技术学院机电学院,广东 深圳 518172)

塑料制品在开发、设计和成型中常会遇到许多问题,一款良好的塑料产品需要考虑很多因素,如成品设计、模具设计、材料性质及成型条件等。本文使用Moldex3D 模流分析软件,找出注塑模具注射过程中可能遇到的各种问题,以便快速改善问题并减少模具开发时间与成本。本文通过Moldex3D模流分析软件,针对两种厚度不同手机模型在压力、充填时间、翘曲等数据,进行详细分析,结果显示Moldex3D软件在优化注射工艺参数等方面具有重要的作用。

模流分析;注射模

产品的多样化已是当今社会发展的趋势,企业对于产品的材料质量要求越来越严格。传统上所使用的金属材料由于存在容易酸碱腐蚀、容易生锈、成本高等缺点,已经无法满足生产企业和用户的要求。

在注射成型过程中,塑料熔体在模具型腔内的快速流动、传热过程非常复杂[1-2]。按照传统的模具设计方法,技术人员只能凭借经验设计模具,加工制造出模具后还必需进行试模,如果发现不合理的结构需反复进行调整、修改。这一过程由于长期缺乏科学的方法,导致模具设计的周期很长、成本很高,并且质量还难以保证。

本文利用Moldex3D软件对两种不同厚度的手机外壳注塑产品进行探讨,可在模具制造之前,对模具设计方案进行详细分析,了解在设计完模型时在塑料射出过程中可能会存在的问题,找到预测设计中潜在的缺陷并及时调整结构,从而能够降低产品制造成本,缩短产品开发周期,改善和提高产品质量[3-7]。

1 材料的特性分析

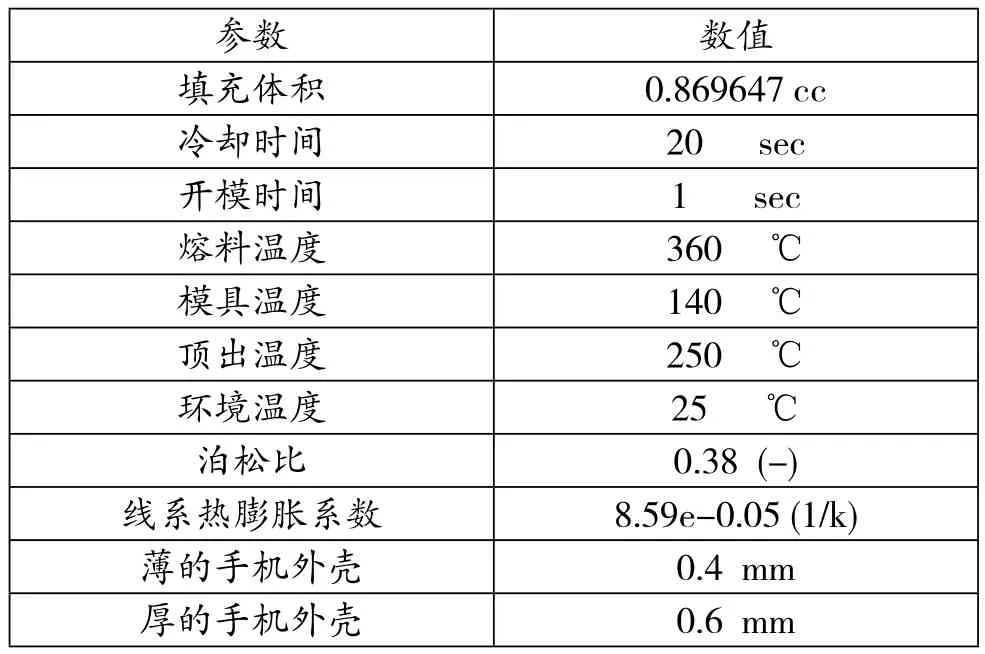

本文的手机外壳是采用PES(聚醚砜树脂)材料,PES(聚醚砜树脂)是一种综合性能优异的热塑性高分子材料,具备优良的耐热性能、物理机械性能、绝缘性能等性能。因此,在许多领域中已经得到广泛应用。PES具体的材料性能,注塑过程中的模具设定和材料温度如表1。

表1 产品成型条件和材料性能Tab.1 Product molding conditions and material properties

材料黏度曲线如图1所示。

图1 黏度曲线Fig.1 Viscosity curves

2 填充时间分析

本文采用Moldex 3D软件进行模流分析设计手机外壳模具,并选用PES模具材料来开发加工设计模具,在将PES材料的特性及成型条件进行探讨,根据讨论的结果来制定射出变量并设计射出变量的标准表,配合CAE模流分析和各种不同射出的变量(模温、射压、填充时间等变量),Moldex 3D模流分析的数据进行研究,观察并记录成品外观变形量、尺寸、翘曲、凹痕等变数。

采用Moldex 3D模流分析软件,模拟了手机在模具中流动的情况 ,把成型条件、材料使用设定、计算参数设定等进行初始设置。

填充分析主要计算出从开始注射塑料到模腔被填满的整个过程中的流动前沿位置。通过分析,可以用来预测塑料制件、塑料材料以及相关工艺参数设置下的熔料填充行为。本文填充分析仿真结果主要用来查看手机外壳的填充行为是否合理,填充是否平衡,能否完成对制件的完全填充等。用户可以根据动态的填充结果来查看填充阶段的塑料熔体流动行为,判断填充流动行为是否合理。

手机外壳填充过程是从浇口到到达型腔各端部,通过填充图直接分析可以得到填充过程中所需要模拟参数分布图,图2和图3 分别给出了薄的手机外壳所需填充时间和厚的手机外壳所需填充时间。薄的手机外壳所需填充时间是9.631×10-3sec,而厚的手机外壳所需填充时间是1.857×10-2sec。从图2和图3中可以得知:薄的手机外壳在温度的分析比厚手机冷却的快速,相对而言,薄的手机外壳填充流动时间更短,流动更快。

图2 薄的手机外壳所需填充时间Fig.2 Filling time of thin cell phone case

图3 厚的手机外壳所需填充时间Fig.3 Filling time of thick cell phone case

3 压力分析

在压力方面,压力分布显示了填充结束时的腔内及流道内的压力分布,要求在模穴中有均匀的分布,否则,会影响到产品体积收缩。因此,填充压力分布尽可能均匀。压力分布图显示了填充结束时的腔内及流道内的压力分布情况。在Moldex3D里可看出型腔中的压力、温度、流速等在填充时动态流动分布特性,以便解决射出成型之及变形、气泡、短射等问题等情况。

由图4和图5可以看出,在手机外壳在填充模型结束时的压力分布情况,分析充模压力分布是否平衡状况,在图形中最后充型的兰色部位压力较低,这个区域主要在手机外壳前端位置,而红色部分显示的压力较大,这个区域主要集中在浇口位置。由图4和图5可知,薄的手机外壳填充压力85.216Mpa,而厚的手机外壳填充压力91.057 Mpa。薄的手机外壳注射压力较小。

图4 薄的手机外壳填充压力Fig.4 Filling pressure of thin cell phone case

图5 厚的手机外壳填充压力Fig.5 filling pressure of thick cell phone case

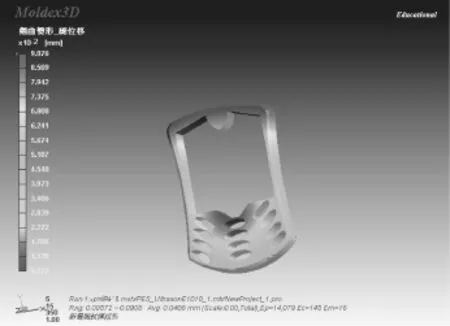

4 翘曲数据分析

注塑过程中的翘曲变形是由于成型过程中材料内部应力分布不均匀导致的,这个因素直接影响注塑产品的变形和尺寸精度,表面出现不符合设计形状与尺寸要求。甚至注塑产品在总装过程中的装配性。另外,注塑产品厚度多变、冷却不均匀、产品收缩和冷却速率不均衡和材料内部分子取向不一致,存在差异性也会能产生翘曲变形,而收缩率相同的成型品仅缩小尺寸而不会变形或翘曲。通过翘曲分析图形可以预测产品的翘曲程度,进一步分析产生翘曲的主要原因,并能提供产品修改方案。

根据图6和图7中的数值可知,薄的手机外壳产生的翘曲为5.705×10-2mm,而厚的手机外壳产生的翘曲4.078×10-3mm。这进一步表明,厚的手机外壳产生的翘曲数据更小,由此可知厚度越大,翘曲量越小;厚度越小,翘曲量也越大,所以在成品制作中,厚度对翘曲影响是非常大的。

图6 薄的手机外壳翘曲量Fig.6 Warpage of thin cell phone case

图7 厚的手机外壳翘曲量Fig.7 Warpage of thick cell phone case

5 结论

本文以两种不同厚度的手机外壳模型为分析对象,采用Moldex3D 模流分析软件分析其成型过程。通过研究注塑模具浇注系统设计过程中填充时间、填充压力和翘曲量等问题,以图表数据分析可知,薄的手机外壳比厚的手机外壳在注射时间相对较短,注射压力相对较小,翘曲相对较大。这为模具开发过程中注塑参数优化、模具结构优化和模具试模等提供了重要的理论依据,具有重要的指导作用。

[1] 申开智.塑料成型模具(第2版)[M]. 北京:中国轻工业出版社,2002. SHEN Kaizhi.Plastic molding mold (2nd edition) [M]. Beijing: China Light Industry Press, 2002. (in Chinese)

[2] 王强,黄爱华,涂序斌. 手机镜片注射模设计与制造[J].锻压技术,2007,32(3):74-76. WANG Qiang, HUANG Ai hua,TU Xubing.Design and Manufacture of Injection Mold for Mobile P hone Lens [J]. Forging Technology, 2007,32 (3): 74-76. (in Chinese)

[3] 周华民,李德群. 基于注射成型CAE 模拟的熔合纹确定与评价:(I)熔合纹的确定[J]. 塑料工业,2002,30( 2) : 32-33. ZHOU Huamin, LI Dequn. Location and evaluation of weld lines based on CAE s imulation for injection m olding: (I) location of weld lines [J].China Plastic industry, 2002, 30(2): 32-33. (in Chinese)

[4] 高月华, 王希诚. 注塑产品的翘曲优化及影响因素分析[J]. 化工学报,2007,58(6):1576-1580. GAO Yuehua, WANG Xicheng. Optimization of warping products and analysis of influencing factors [J]. Journal of Chemical Industry, 2007, 58 (6): 1576-1580. (in Chinese)

[5] 祝铁丽,王敏杰. 注塑成形制品收缩过程的数值模拟[J].机械工程学报,2002,38(9):145-149. ZHU Tieli, WANG M injie. Shrinkage computation of injection molded parts [J]. Journal of Mechanical Engineering, 2002, 38(9): 145-149. (in Chinese)

[6] 王利霞, 杨杨, 王蓓. 注塑成型工艺参数对制品体收缩率变化的影响及工艺参数优化[J]. 高分子材料科学与工程, 2004, 20( 3) :173-176. WANG Lixia, YANG Yang, WANG Bei.Effects of Injection Molding Parameters on Shrinkage of Protected Body and Optimization of Process Parameters [J]. Pol ymer Materials Science and Engineering, 2004, 20 (3): 173-176. (in Chinese)

[7] 严波, 周华民, 李德群.基于GLS/S UPG 的三维注射成形充模过程数值模拟[J]. 华中科技大学学报(自然科学版),2008,6(12):83-86. YAN Bo, ZHOU Huamin, LI Dequn. Numerical simulation of 3D plastic injection molding via GLS/SUPG[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2008 , 36(12):83-86. (in Chinese)

Research and Application of Injection Mold Flow Analysis of Mobile Phone Shell

ZHANG Meng1, CHEN Jixiang2, ZHAO Zhenyu2, ZHANG Zhenjiu2

(1. School of Continuing Education, Shenzhen Institute of Information Technology, Shenzhen 518172, P.R. China; 2. School of Electromechanical Engineering, Shenzhen Institute of Information Technology, Shenzhen 518172, P.R. China)

Plastic products in the development, design and molding often encounter many problems. A good plastic product need to take many factors into consideration, such as finished product design, mold design, material properties and molding conditions. In the paper, Moldex3D mold flow analysis software is used to find out the problems that may be encountered in the mold injection process in order to improve the problem quickly and reduce the mold development time and cost. Moldex3D software is used to analyze the pressure, filling time and warpage of the two different mobile phone models in the paper. The results show that Moldex3D software plays an important role in optimizing the injection process parameters.

mold flow analysis; injection mold

TQ320.66;TB115.1

:A

1672-6332(2017)01-0029-04

【责任编辑:杨立衡】

2017-02-20

张萌(1986-),男(汉),江苏海安人,硕士研究生,工程师,主要研究方向:计算机网络与数据通信。E-mail: Zhangm@sziit.edu.cn