LTAG技术对蜡油加氢装置的影响及分析

2017-06-05吕海宁

吕海宁,许 楠,王 辉,李 明

(中国石化洛阳分公司,河南 洛阳 471012)

LTAG技术对蜡油加氢装置的影响及分析

吕海宁,许 楠,王 辉,李 明

(中国石化洛阳分公司,河南 洛阳 471012)

中国石化洛阳分公司采用中国石化石油化工科学研究院开发的LTAG技术,在蜡油加氢装置和Ⅰ套催化裂化装置中进行了应用。结果表明:通过优化蜡油加氢装置分馏运行模式,使加氢柴油抽出量在25 th左右,比设计值4.4 th提高约21.6 th,石脑油终馏点控制在155~175 ℃,能耗也控制在250 MJt左右;催化裂化汽油收率上升了5.86百分点,柴油收率下降了4.92百分点;柴汽比降至0.78,比投用前降低0.3个单位,说明该技术对降低柴汽比有显著的效果。

LTAG 柴汽比 能耗 蜡油加氢

LTAG技术是中国石化石油化工科学研究院(石科院)近年开发的将催化裂化劣质柴油转化为高辛烷值汽油或轻质芳烃的新技术[1]。该技术将加氢单元和催化裂化单元进行组合,在加氢处理单元通过对催化裂化轻循环油(LCO)中的芳烃进行定向加氢饱和,将LCO中双环以上芳烃加氢饱和为四氢萘型单环芳烃,其加氢产物在催化裂化单元通过工艺参数的优化来控制氢转移反应的比例,而最大化开环裂化,最终实现LCO转化为富含芳烃的高辛烷值汽油,该项技术在中国石化石家庄炼化分公司柴油加氢-催化裂化装置上成功完成了工业试验[2]。

为更好地适应市场变化,中国石化洛阳分公司利用2015年10月大检修期间对蜡油加氢装置和Ⅰ套催化裂化装置进行了LTAG技术改造,并于检修结束后实施该项技术,该类改造在国内尚未见报道。本文重点介绍该项技术对蜡油加氢装置及其对催化裂化产品分布的影响。

1 LTAG投用前技改情况

1.1 Ⅰ套催化裂化装置技术改造

Ⅰ套催化裂化装置(设计规模1.4 Mta,高低并列式提升管)于检修期间进行了LTAG工艺技术分层进料改造,主要改造内容是在提升管底部预提升段增加一个加氢LCO的转化区,并新增两个LCO喷嘴以及相应的管线、流控阀组等,并对LCO线进行改造,实现LCO并入减压蜡油线送至蜡油加氢装置,初始设计中进新喷嘴的加氢LCO量为30 th。

1.2 蜡油加氢装置改造情况

蜡油加氢装置加氢柴油出装置流程如图1所示。2015年10—11月,在装置大检修期间,为配合实施LTAG技术,蜡油加氢装置在柴油泵(AB)出口新增DN150管线至Ⅰ套催化裂化装置(图中红线),实现柴油既可以通过调节阀控制去罐区,又可以通过新增管线至Ⅰ套催化裂化装置的目的。

图1 蜡油加氢装置加氢柴油出装置流程

2 LTAG技术投用后对蜡油加氢装置的影响

2.1 投用LTAG技术前后的原料性质

蜡油加氢处理装置原料主要以减压蜡油为主,焦化蜡油及脱沥青油共占进料的17%左右。2015年11月28日检修结束后一次开车成功,并于2016年1月20日成功投用LTAG技术,表1分别列出了投用LTAG前后的原料性质,2015年12月为投用前,2016年01月为投用中,2016年02月为投用后第1个月,2016年03月为投用后第2个月。

表1 投用LTAG技术前后蜡油加氢处理装置原料油性质

由表1可以看出,蜡油加氢处理装置在运行过程中原料平均硫质量分数均低于1.72%的设计值,维持在1%左右,但是氮含量和残炭较高,并且铁、镍、钒等重金属离子含量有时会高于设计值,原料存在着低硫、高氮、高金属含量等特点。

由于混合原料中掺炼LCO较少,LTAG技术投用后原料组成与投用前基本一致,其各自性质主要受全厂原油加工方案影响,总体来说,随着加工原油的劣质化,蜡油加氢装置的原料也呈重质化趋势。

根据1997年《刑法》第416条第1款的规定,行为人违背解救职责的不解救行为,必须造成严重后果的,才能构成本罪。如果行为人虽然违背解救职责,未进行解救,但并未造成严重后果,则不构成本罪。依据《立案标准》的规定,这里的“严重后果”表现为以下几种情形:

2.2 主要操作条件对比

由于投用了分馏系统分离柴油,影响其拔出率的主要操作条件有反应温度、反应压力、分馏塔抽出温度等。

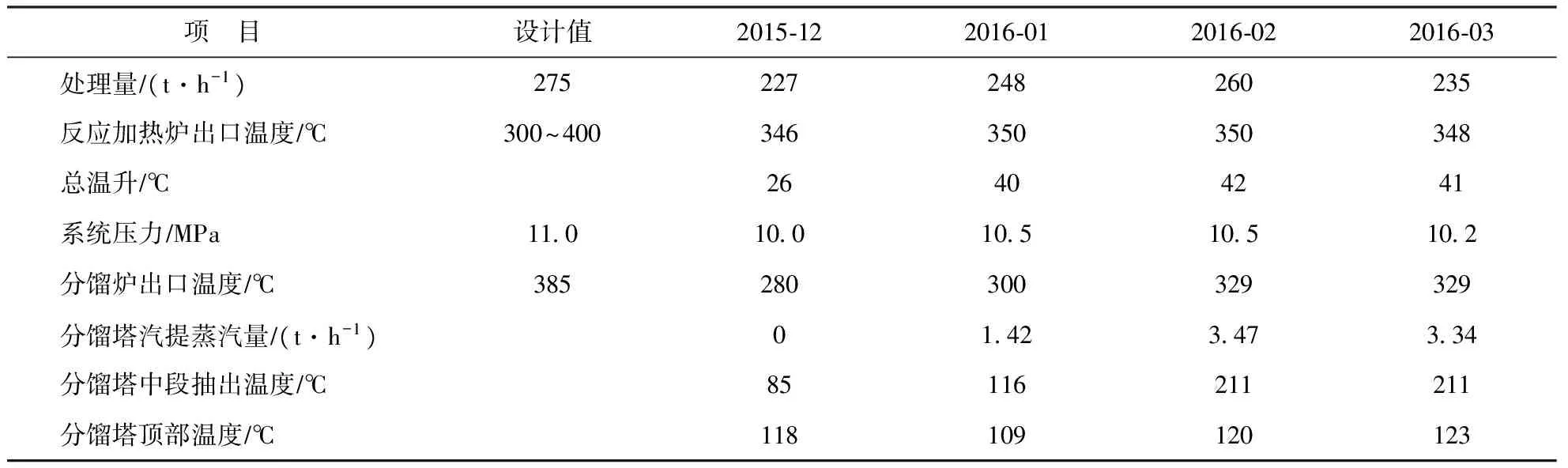

投用LTAG前后的操作条件见表2。由表2可以看出,投用LTAG前后装置处理量、反应加热炉出口温度相差不大,区别主要在系统压力和分馏系统的操作条件。在2016年3月,主要受氢管网压力较低的影响,系统压力由10.5 MPa降至10.2 MPa。LTAG技术投用后系统压力提高0.2~0.5 MPa。

分馏系统中分馏炉出口温度根据需要逐步提温,于2015年12月3日投用分馏系统,分馏炉出口温度保持在280 ℃,未开汽提蒸汽,2016年1月20日投用LTAG技术后,为配合抽出柴油量,逐步将分馏炉出口温度提高至329 ℃,分馏塔中段抽出温度提高至211 ℃,并投用汽提蒸汽,增强汽油、柴油、蜡油的分离程度,同时控制分馏塔顶部温度在123 ℃,使石脑油终馏点在155~175 ℃,作为重整装置的原料。2016年2—3月汽提蒸汽用量比较接近,分馏系统各项操作指标调整不大。

表2 投用LTAG前后的操作条件

2.3 物料平衡及产品性质

表3为投用LTAG前后蜡油加氢装置的物料平衡数据。从表3可以看出:从入方来看,加工原料主要是减压蜡油、焦化蜡油、脱沥青油等3种原料,投用LTAG后进料比例、种类及总量变化较小;从出方可以看出,自2016年1月投入LTAG以来,酸性气、加氢干气、柴油等产品收率大幅度提高,精制蜡油收率明显下降。

表3 加氢装置的物料平衡数据 w,%

结合表2可以看出,在投用LTAG的3个月中,2016年2月的反应条件较为苛刻,其外送柴油量占产品的比例也最高,为9.03%,说明提高分馏炉出口温度(即分馏塔入口温度)、提高汽提蒸汽量对于提高柴油收率是有益的,但同时也增加了能耗。

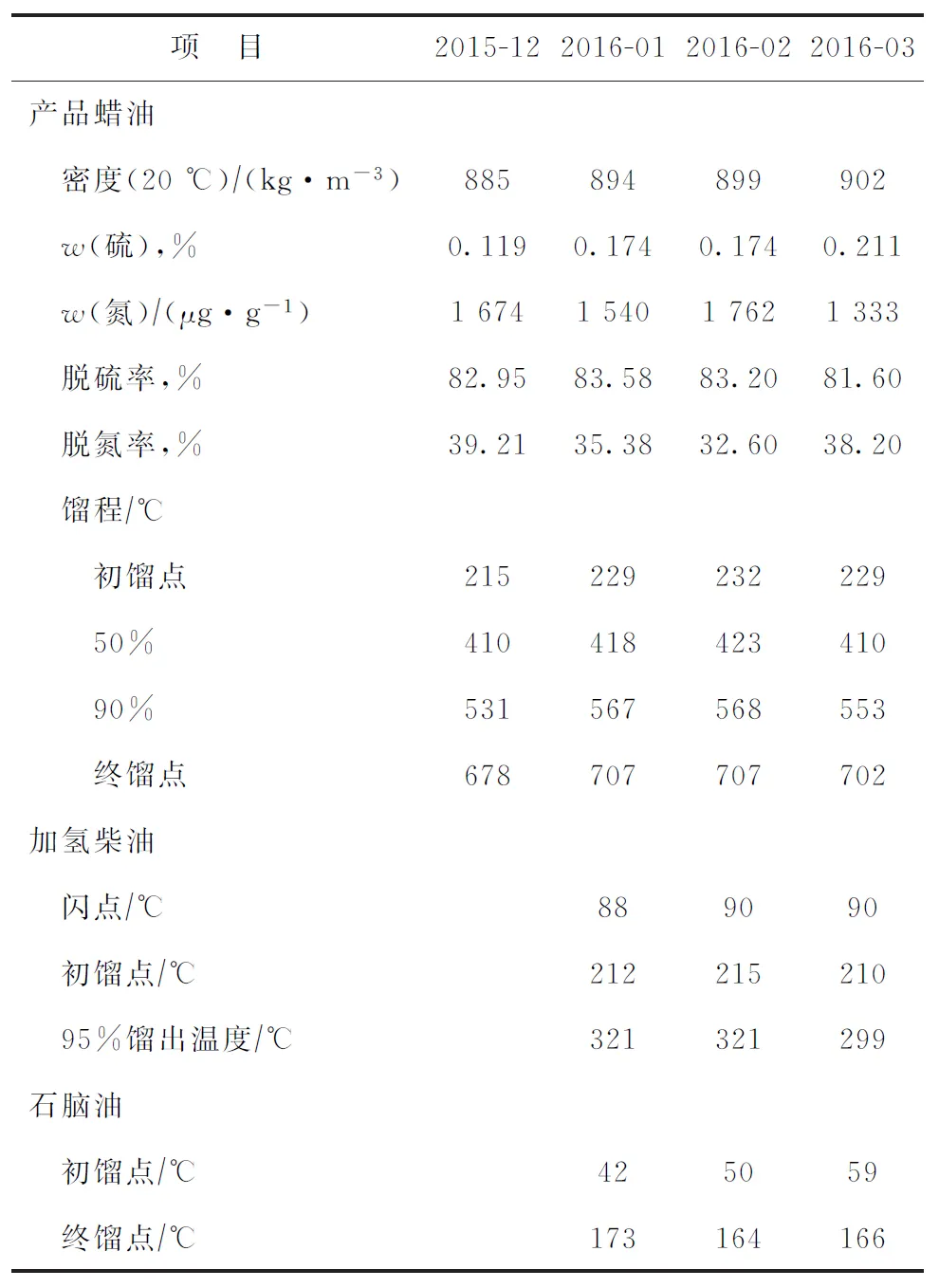

表4为投用LTAG前后加氢装置的产品性质。从表4可以看出,投用LTAG后产品蜡油脱硫率、脱氮率变化较小,均在81%、32%以上,脱硫率和脱氮率均不高是因为反应器主催化剂FF-24在2015年10月为再生剂,并且通过打冷氢控制反应深度所致。

加氢柴油(即为加氢LCO)闪点均在85 ℃以上,超过设计值(不大于57 ℃),95%馏出温度较低,不超过321 ℃,说明加氢柴油较轻,还存在一定的提升空间。石脑油收率主要受分馏塔塔顶温度、塔顶压力影响,终馏点基本达到了控制的要求范围(155~175 ℃)。

表4 加氢装置的产品性质

2.4 对能耗的影响

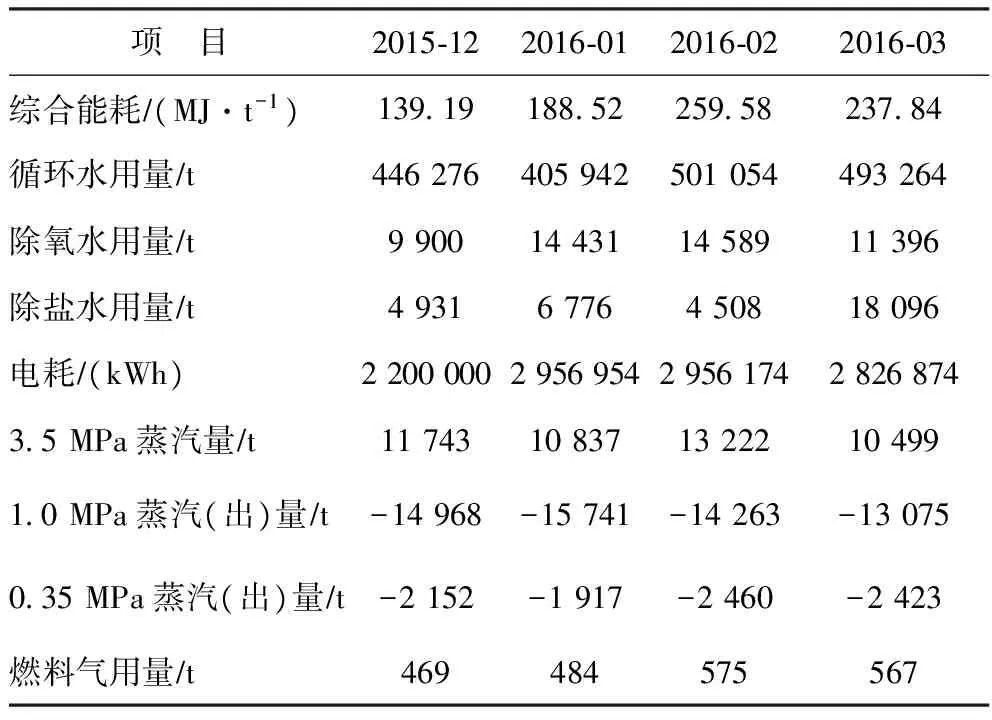

表5是投用LTAG前后的能耗对比。由表5可以看出,投用LTAG后蜡油加氢装置能耗明显上升,从139.19 MJt上升至259.58 MJt,又降至237.84 MJt,这是由于2016年1月LTAG项目只运行了11天,而2月抽出柴油量较大、系统压力较高,因此2月的电耗、3.5 MPa蒸汽和燃料气用量均较大,这3项又是影响能耗的主要因素,也是投用LTAG后装置的主要耗能项目。在装置运行过程中平均能耗为250 MJt左右。

表5 投用LTAG前后的能耗对比

3 对催化裂化产品分布的影响

3.1 外送柴油情况

图2为自LTAG技术实施后,进蜡油加氢装置的LCO量以及外送至催化裂化装置的加氢LCO量的变化趋势。从图2可以看出,两者变化趋势基本相同,两者之差可以认为是蜡油加氢装置产品中分离出的柴油,自投用LTAG后,柴油外送至催化裂化装置的加氢LCO量维持在25 th左右,比设计值4.4 th提高21.6 th,进加氢装置的量为15 th左右,两者平均相差10 th左右,基本达到了该项目的要求。

图2 投用LTAG后进加氢装置的柴油量以及外送柴油量 —进加氢装置; —外送Ⅰ套催化裂化装置

3.2 改善产品分布

LTAG投用后对催化裂化产品分布的影响见表6。从表6可以看出:投用LTAG项目后,以精制蜡油为主要进料的Ⅰ套催化裂化装置操作条件基本上维持不变,LCO经过加氢后再进入催化裂化装置,其干气、液化气、汽油、焦炭收率最高提高了0.90,3.10,5.86,1.21百分点,柴油收率最大下降了4.92百分点,说明该技术在相近的操作条件下,对以精制蜡油为主的催化裂化装置产品分布有一定的改善;可降低柴汽比,2016年1季度柴汽比降至0.78,比2015年平均水平降低0.3个单位,但同时对于生焦也产生了一定的不利影响。

表6 LTAG投用后对催化裂化产品分布的影响

4 结 论

(1) LTAG项目的投用,对蜡油加氢装置影响最大的是要求分馏系统稳定运行,在一定程度上增大了装置的能耗,特别是电耗、燃料气。

(2) 蜡油加氢处理与催化裂化组合工艺的LTAG项目改造,具有改动小、投资少、见效快等特点,优化了催化裂化装置的目的产品收率。

(3) LTAG项目实施后,柴汽比降至0.78,可多产汽油以满足市场需求。该技术为高效利用现有的石油资源探索出了一条较好的技术途径,具有广阔的工业应用前景。

[1] 毛安国,龚建洪.催化裂化轻循环油生产轻质芳烃的分子水平研究[J].炼油技术与工程,2014,45(7):1-6

[2] 龚剑洪,毛安国,刘晓欣,等.催化裂化轻循环油加氢-催化裂化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术[J].石油炼制与化工,2016,47(9):1-5

APPLICATION OF LTAG TECHNOLOG IN WAX OIL HYDROTREATING UNIT

Lü Haining, Xu Nan, Wang Hui, Li Ming

(SINOPECLuoyangCompany,Luoyang,Henan471012)

LTAG technology developed by SINOPEC Research Institute of Petroleum Processing was used in the wax oil hydrotreating unit and FCC unit in SINOPEC Luoyang Company. The results show that the amount of hydrotreated diesel as FCC feed, drawing from the optimized fractionator in hydrotreatment system, reaches 25 th, more than the design value of 4.4 th. The end point of naphtha can be controlled in 155—175 ℃ range and the energy consumption is kept at about 250 MJt. The yield of FCC gasoline increases by 5.86 percentage points and the yield of diesel decreases by 4.92 percentage points. The diesel-gasoline ratio reduces to 0.78, 0.3 lower than before using LTAG technology, indicating a significant effect of the technology on reduction of diesel-gasoline ratio.

LTAG; diesel-gasoline ratio; energy consumption; wax oil hydrotreating

2016-04-18; 修改稿收到日期: 2016-06-18。

吕海宁,高级工程师,本科,从事加氢工艺管理工作。

吕海宁,E-mail:lvhn.lysh@sinopec.com。