火电厂锅炉给水水质对管道减薄的影响

2017-06-05张好峰

张好峰

(大唐东北电力试验研究所有限公司,长春 130012)

火电厂锅炉给水水质对管道减薄的影响

张好峰

(大唐东北电力试验研究所有限公司,长春 130012)

评价高温模拟给水环境下,不同水质对碳素钢的流动加速腐蚀的影响。实验结果表明,联氨质量浓度大于10 μg/L的水质是没有添加联氨的水质对管材减薄速度的2~5倍。在没有联氨存在的水质条件下,需要将给水pH提高到9.7以上才能有效抑制流动加速腐蚀的发生。另外,在保管时将pH调节至10.5以上时,不需要使用联氨。

FAC;管道减薄;联氨;pH;保管

0 引言

流动加速腐蚀(Flow Accelerated Corrosion,FAC)是在还原性水环境下的紊流区发生的腐蚀形态[1]。在火电厂以及核电站中,流动加速腐蚀多发生在流速约为2 m/s流速较快的条件下,主要发生在碳素钢材料上[2-3],通过提高溶解氧浓度和 pH可以得到有效抑制[4-5]。但对于没有加氧装置、凝汽器使用铜合金热交换管并且使用氨水作为pH调整剂的机组来说,考虑到凝汽器的氨蚀,不可能无限制地提高pH。

最近,有报道称在联氨存在的条件下会加速FAC的发生[1]。DL/T 805.4—2004《火电厂汽水化学导则 第4部分:锅炉给水处理》[6]中AVT(R)运行时锅炉给水质量标准中规定,有铜系统的联氨质量浓度为10~50 μg/L,无铜系统的联氨质量浓度需小于30 μg/L。联氨属于变异原性物质,在某些国家已经被禁止使用。因此,为了明确水质条件对FAC的影响,着重于联氨、pH以及火电厂常见腐蚀性离子进行了实验研究。

实验结果显示,在150℃溶解氧(Dissolved Oxygen,DO)质量浓度小于5 μg/L流速6 m/s,pH为9.0~9.4的高温水中加入质量浓度10 μg/L以上的联氨,比未添加联氨的条件下其管道的减薄速度提高2~5倍。但在未添加联氨pH为9.4以上的条件下,以及添加联氨pH为9.7的条件下,未发现两者有明显区别。另外,高温水中存在氧化物、NaCl、Na2SO4会明显加速FAC的发生。

1 实验方法

实验片采用碳素钢STB340材质,尺寸为40 mm× 20 mm×2 mm(长×宽×厚)。实验片表面用800号砂纸湿式研磨,经丙酮溶液脱脂后,测定表面粗糙度。

评价FAC的实验装置如图1所示。将实验片放入高压釜中,经调整的高温高压水(150℃,5 MPa)从喷嘴喷出,垂直喷射到实验片上。在20~100 h的范围内通过减薄速度确定实验时间。实验结束后,在添加有缓蚀剂的0.5%的常温硫酸溶液中进行阴极电解还原,去除实验片表面的氧化膜。然后,利用粗糙度仪再次测定实验片的表面形状,通过试验前后的形状变化来计算减薄的深度。

图1 实验装置

为了测定流速、ORP(氧化还原电位)对实验片的腐蚀电位的影响,实验采用Ag/AgCl为外部参考电极,实验片为工作电极,白金为对电极的三电位电化学系统(北斗电工电化学测定系统HZ-3000)进行测定。实验水在水质调节罐中调节溶解氧和pH(使用氨水),经高压泵升压,预热器升温后进入喷嘴。在升压后通过加药罐调节所需的联氨、NaCl和Na2SO4浓度。

在评价氧化物的影响时,将高压泵更换为多级泵,旁路绕过离子交换树脂,实验水中加入平均粒径为1~2 μm的Fe3O4。

2 实验结果及结果分析

2.1 实验片表面凹凸状况

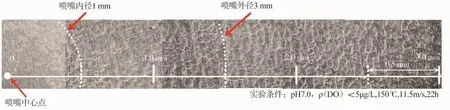

实验后,去除氧化膜的实验片表面SEM照片如图2所示。照片左侧白点为喷嘴中心点,喷嘴的内径和外径对应的位置分别用虚线表示。实验结果表明:喷嘴中心附近比较光滑,其他位置以喷嘴为中心,呈放射状的坑状损伤。这种坑状损伤形态就是FAC常见的损伤形态。流速为5.5 m/s以上时,均呈现同样的形态,因此本实验适用于短时间来评价FAC。

图2 去除氧化膜后的实验片表面SEM照片

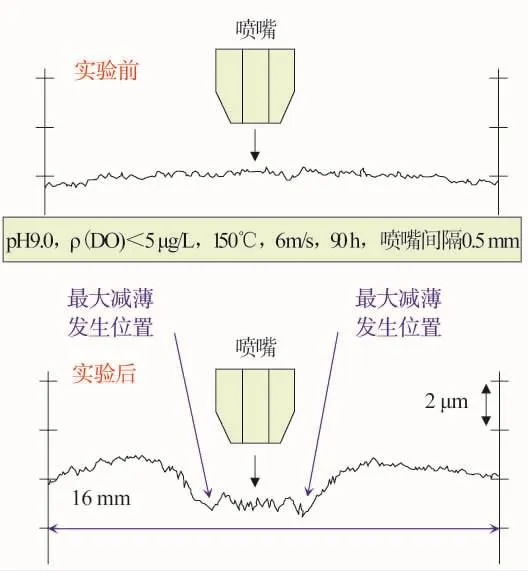

实验前后实验片表面的凹凸状况如图3所示。实验前的实验片表面平坦,实验后喷嘴中心位置发生明显减薄,最大减薄的位置位于喷嘴外径的外侧,图3中最大减薄深度为2.4 μm。在其他的流速条件下,发生最大减薄的位置相同。

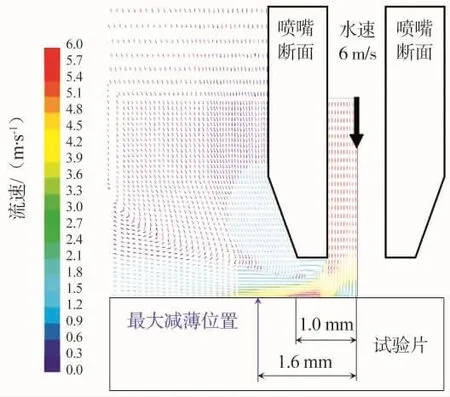

图4是喷嘴内流速为6 m/s时,缝隙为0.5 mm的测试结果。从喷嘴喷射出来的实验水,冲击实验片表面,随着方向的改变流速逐渐下降。结果表明发生最大减薄位置为流速大幅度下降时的流速为3~4 m/s,说明流速下降引起的乱流对减薄会产生很大影响。

2.2 腐蚀电位测定结果

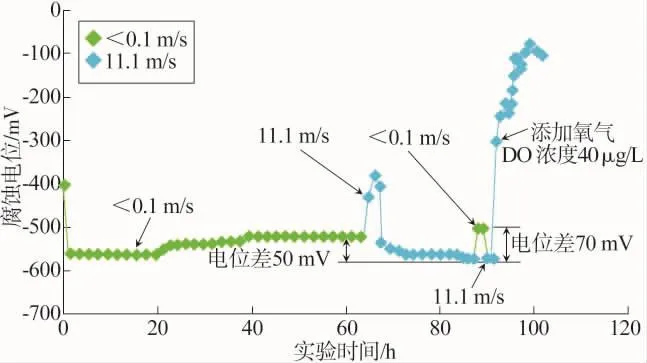

腐蚀电位的测定结果如图5所示。在流速小于0.1 m/s时,腐蚀电位逐渐上升并最终稳定在-530 mV。接着,将流速增加至11.1 m/s时,腐蚀电位短时间上升随后下降,并且稳定在-580 mV。再次进行相同的实验,电位下降了约70 mV。再将DO质量浓度提高至40 μg/L时,腐蚀电位急剧上升。在考察流速差和腐蚀电位时,发现高流速部位的腐蚀电位较其他部位低50~70 mV。因此,发生减薄的部分成为阳极(金属溶出的方向),这与电位上的发生位置是一致的。

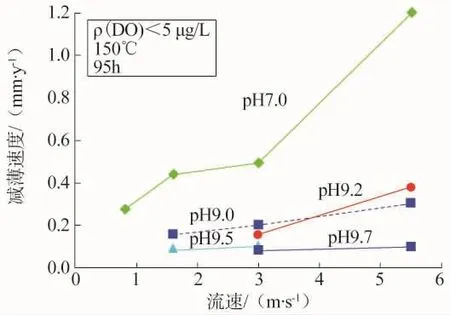

2.3 流速的影响

流速对减薄速度的影响如图6所示。在pH为7.0的条件下,在流速不超过3 m/s时,减薄速度的增加较为平缓,流速超过3 m/s时,减薄速度快速上升。这与流速超过5.5 m/s时,实验片表面的坑状损伤是相对应的。与此相对应,pH为9.0以上时随着流速的增加减薄速度直线递增。pH大于9.5时减薄速度非常小,为0.13 mm/y以下,较pH为9.2时的减薄速度低。由此可见,即使在流速1.6~5.5 m/s比较慢的流速范围内,pH小于9.5时因FAC产生的管路减薄完全不能忽视。

图3 实验前后试验片表面的减薄状况

图4 喷嘴附近的流速分布(喷嘴内流速6.0 m/s)

图5 腐蚀电位测定结果

图6 流速的影响

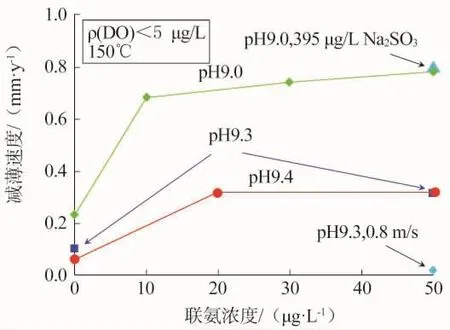

2.4 联氨的影响

流速为6 m/s时联氨浓度对减薄速度的影响如图7所示。在pH为9.0的水质中添加质量浓度10 μg/L以上的联氨,较未添加联氨的水质中的减薄速度增加约为3倍。pH为9.3时添加质量浓度50 μg/L的联氨,其减薄速度同样增加了约为3倍。

图7 联氨浓度对减薄速度的影响

但将流速降低至0.8 m/s时,即便添加质量浓度50 μg/L的联氨也几乎没有发生减薄现象。pH为9.4联氨质量浓度为20 μg/L时,与未添加联氨相比,减薄速度增加了约5倍,但是将联氨质量浓度增加到500 μg/L,减薄速度完全没有发生变化。

另外,添加质量浓度395 μg/L的Na2SO3(除氧效果相当于质量浓度50 μg/L的联氨)的实验结果与添加质量浓度50 μg/L联氨的减薄速度相同。因此,认为除氧剂全部具有加速减薄速度的效果。

联氨对150℃高温水中的ORP的影响如图8所示。添加质量浓度10 μg/L的联氨ORP显著下降,在添加质量浓度40 μg/L以上的联氨,ORP的变化很小。此结果说明,与增加联氨浓度时减薄速度被提高一样,ORP的下降与减薄的加速相对应。即,联氨的存在使水中的氧化能力降低,金属在高温水中的形成氧化膜的过程被抑制。因此,在没有流动的水环境中,联氨的有无基本没有区别,在流动的水环境中,联氨的影响很大。

图8 联氨浓度对ORP的影响

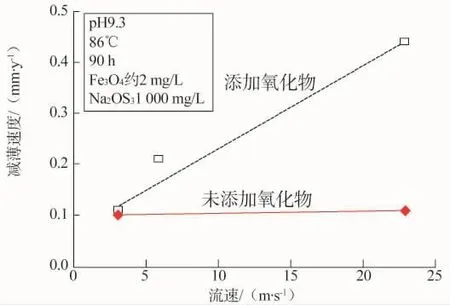

2.5 氧化物的影响

氧化物对减薄速度的影响结果如图9所示。添加氧化物后,随着流速的上升,减薄速度几乎是直线增大。而没有添加氧化物的条件下,不管流速怎样变化,减薄速度几乎稳定在0.10~0.11 mm/y的范围内。实验结果表明,氧化物的存在可加速减薄速度,流速越高减薄速度越大。

图9 氧化物对减薄速度的影响

2.6 pH和污染物质的影响

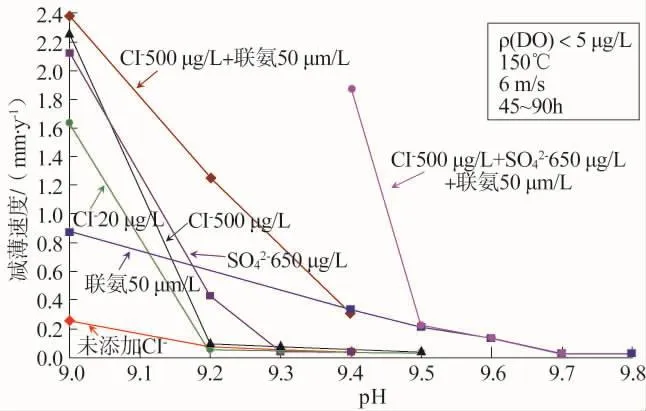

pH和污染物质对减薄速度的影响结果如图10所示。在没有添加污染物质的条件下,pH为9.0时的减薄速度约为0.25 mm/y,将pH调节至9.2以上时减薄速度非常小,下降至0.08 mm/y。在添加联氨质量浓度50 μg/L、pH为9.0的水环境中,减薄速度非常大,为0.88mm/y;但是随着pH的上升减薄速度直线下降,在pH为9.7的条件下减薄速度为0.03 mm/y,几乎发现不了减薄。

图10 pH和污染物质对减薄速度的影响

向实验水中添加NaCl、Na2SO4等污染物质进行实验。结果显示,在pH为9.0的实验水中添加质量浓度20 μg/L、500 μg/L的Cl-时,其减薄速度分别为1.63 mm/y、2.25 mm/y,与未添加污染物质的实验水相比,减薄速度显著增大。将pH调节至9.2时几乎未发现因Cl-而带来的加速腐蚀。在添加质量浓度650 μg/L的条件下也是随着pH的提高,减薄速度下降,在pH为9.3时,与未添加时的减薄速度几乎相等。

在污染物质与联氨共存时,分别添加质量浓度500μg/L Cl-和50μg/L联氨,pH分别调节至9.0、9.2、9.4时的减薄速度分别为 2.38 mm/y、1.25 mm/y、0.30 mm/y,随着pH的升高其减薄速度降低。在添加质量浓度500 μg/L的Cl-、650μg/L的以及50 μg/L联氨的条件下,在pH为9.4时的减薄速度非常大,为1.88 mm/y。

从以上结果可知,给水中存在NaCl、Na2SO4时因FAC而引起的减薄被加速,联氨存在时会加速减薄速度。但在污染物质与联氨共存的条件下,将pH调节至9.7以上就能够有效抑制FAC。在没有添加联氨的给水处理中,即便考虑腐蚀性阴离子的混入,只要将给水pH调节至9.3以上就能够抑制因FAC而引起的减薄现象的发生。

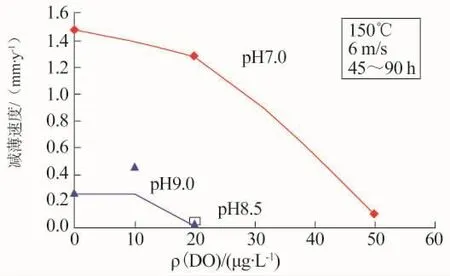

2.7 溶解氧的影响

溶解氧对碳素钢的减薄速度的影响结果如图11所示。在pH为7、DO质量浓度为50 μg/L的水质几乎可以抑制FAC的发生。火电厂的给水pH在8.5以上,所以将DO质量浓度提高至20 μg/L以上时就能有效抑制FAC的发生。

图11 溶解氧对减薄速度的影响

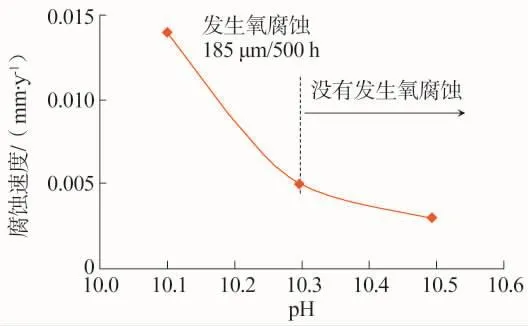

2.8 单独使用氨水进行锅炉保管

单独使用氨水进行保管时的腐蚀实验结果如图12所示。实验是在常温、密闭的玻璃容器内进行,实验片浸泡在一定量的大气饱和实验水中的结果。保管时的pH值越高,保管时的腐蚀速度越低,在pH大于10.3时,没有发现因氧气引起的氧腐蚀,所以单独使用氨水可以进行锅炉保管。锅炉长期保管时,为有效抑制保管中的腐蚀,要求保管时的pH大于10.5。

图12 氨水单独保管时的腐蚀速度(大气密闭,500 h)

3 结论

联氨质量浓度大于10 μg/L的水质是没有添加联氨的水质对管材减薄速度的2~5倍。在没有联氨存在的水质条件下,需要将给水pH提高到9.7以上才能有效抑制流动加速腐蚀的发生。

除氧剂全部具有加速减薄速度的效果。

联氨的存在使水中的氧化能力降低,金属在高温水中的形成氧化膜的过程被抑制。因此,在没有流动的水环境中,联氨的有无基本没有区别,在流动的水环境中,联氨的影响很大。

氧化物的存在可加速减薄速度,流速越高减薄速度越大。

给水中存在NaCl、Na2SO4时因FAC而引起的减薄被加速,联氨存在时会加速减薄速度。但在污染物质与联氨共存的条件下,将pH调节至9.7以上就能够有效抑制FAC。在没有添加联氨的给水处理中,即便考虑腐蚀性阴离子的混入,只要将给水pH调节至9.3以上就能够抑制因FAC而引起的减薄现象的发生。

火电厂的给水pH在8.5以上,所以将DO质量浓度提高至20 μg/L以上时就能有效抑制FAC的发生。

保管时的pH值越高,保管时的腐蚀速度越低,在pH大于10.3时,没有发现因氧气引起的氧腐蚀,所以单独使用氨水可以进行锅炉保管。在保管时将pH调节至10.5以上时,不需要使用联氨。

[1]DOOLEY RB.Flow-Accelerated Corrosion in Fossil and Combined Cycle/HRSG Plants[J].PowerPlant Chemistry,2008,10(2),68-89.

[2]CHEXAL B,INSTITUTE EP.Flow-Accelerated Corrosion in Power Plants[M].Electric Power Research Institute,1998.

[3]Effect of Hydrazine on Flow Accelerated Corrosion[R].EPRI,2005.

[4]王利宏,单建明,李伟,等.联合循环余热锅炉中的流动加速腐蚀[J].发电设备,2010,24(6):409-413.

[5]毕法森,孙本达,李德勇.采用给水加氧处理抑制流动加速腐蚀[J].热力发电,2005,34(2):52-53.

[6]DL/T 805.4—2004 火电厂汽水化学导则 第4部分:锅炉给水处理[S].

Influence of Water Quality of Boiler Feed Water on Boiler Tube Thickness Reduction in Thermal Power Plant

ZHANG Haofeng

(Datang Northeast Electric Power Test&Research Institute Co.,Ltd.,Changchun 130012,China)

The influence of different water qualities on flow accelerated corrosion(FAC)of boiler tube materials in thermal power plant is investigated in high temperature simulated water supply environment.Experimental results show that the water quality of hydrazine concentration greater than 10 μg/L can make the speed of boiler tube thickness reduction 2~5 times faster than the water quality of without hydrazine.In the case of water quality without hydrazine, FAC can not be restrained sufficiently until the pH value of feedwater is increased to more than 9.7 in addition,while the pH value adjusted to 10.5 above,hydrazine is unnecessary in lay-up.

FAC;thickness reduction;hydrazine;pH;lay-up

TK224.9

B

1007-9904(2017)01-0067-05

2016-06-19

张好峰(1978),男,工程师,从事发电厂水汽系统优化等工作。