300 MW循环流化床锅炉建模与动态仿真

2017-06-05潘清波于保国

潘清波,于保国,崔 馨,曾 阳

(1.兖煤菏泽赵楼综合利用电厂,山东 郓城 274705;2.杭州和利时自动化有限公司,杭州 310018)

300 MW循环流化床锅炉建模与动态仿真

潘清波1,于保国1,崔 馨2,曾 阳1

(1.兖煤菏泽赵楼综合利用电厂,山东 郓城 274705;2.杭州和利时自动化有限公司,杭州 310018)

通过数学建模,基于多学科仿真平台(MSP),开发300 MW循环流化床机组全范围、全工况仿真机。在典型负荷稳定运行时,仿真机计算结果与实际机组运行参数之间的误差满足大型火电机组仿真培训装置技术规范仿真精度的要求。在仿真平台上进行了循环流化床锅炉冷态流化试验、启动过程中的投煤、给煤不均和挥发分燃烧份额变化时床温的动态特性试验,试验结果符合实际锅炉的运行规律。

循环流化床锅炉;燃烧系统;数学模型;动态仿真

0 引言

近年来大型循环流化床燃烧技术因其高效、低污染性能而倍受重视。其优势在于:煤种适应性广、燃料制备系统简单、低温燃烧炉内SO2、NOx排放低、负荷调节性能好等。运行中不仅要根据生产的需求调整主蒸汽压力、流量和温度,还要控制床层温度、料层差压、氧量,以防止结焦或灭火。除给煤量外,送风对物料流态化、床温、传热和燃烧效率也有直接影响。目前,大型循环流化床锅炉建模与仿真的投资,相对其工作原理和运行调整技术的试验台而言要小得多,其通用性、灵活性和快速性可使技术人员、操作人员对各种可能的设计、运行、事故应急处理等方案进行充分比较、筛选和优化,其优点和经济效益是显而易见的[1]。

循环流化床锅炉的建模与动态仿真研究是应用基本理论定律,结合有关流动、燃烧、化学反应、传热等方面的经验模型和理论建立循环流化床锅炉的数学模型,然后借助MSP多学科仿真平台对其性能进行动态仿真[2]。目前,火电机组仿真系统已成为电站建设与运行中必须配套的装备,仿真范围覆盖火电机组的全部内容、全工况范围。仿真机的应用也愈来愈广,不仅用于运行人员的操作培训、机组设备和系统的工程设计、机组逻辑保护和控制系统的设计、调试,而且也为确定机组运行方式、制订操作规程提供依据,还可进行机组设备和系统改造的仿真试验[3-4]。

以兖煤菏泽赵楼综合利用电厂300 MW循环流化床锅炉火电机组为对象,通过数学建模、借助多学科仿真平台(MSP)开发出了全范围、全工况仿真机。对比了典型负荷下仿真计算结果与实际运行数据,并在仿真平台上进行了锅炉冷态流化试验、启动过程中的投煤、给煤不均和挥发分燃烧份额变化时床温的动态特性试验。该仿真机已成功用于现场集控岗位人员运行操作培训。

1 仿真系统的建模

锅炉系统分为燃烧系统和汽水系统,循环流化床锅炉与煤粉炉的汽水系统基本相同,二者最大的区别是炉内的燃烧和传热过程。由于煤粉锅炉的仿真机开发技术已很成熟,汽水系统的建模也已完善,其建模技术可以直接应用于循环流化床锅炉,所以循环流化床锅炉仿真系统的建模主要集中在燃烧系统。

1.1 仿真对象

以兖煤菏泽赵楼综合利用电厂300 MW循环流化床锅炉火电机组为仿真对象,通过建模开发出全工况炉膛模型。目前国内大型循环流化床锅炉以此炉型最多,选其作为仿真对象有一定的代表性。

锅炉是采用某公司DG1025/17.5-Ⅱ2型亚临界循环流化床锅炉,单汽包、自然循环、单炉膛、一次中间再热、汽冷式旋风分离器、平衡通风(压力平衡点位于炉膛出口)、半露天布置、燃劣质煤、固态排渣的循环流化床锅炉。汽轮机配套某公司N300—16.7/538/538凝汽式汽轮机,运行采用定压或定—滑—定运行方式。

1.2 循环流化床锅炉燃烧系统建模

循环流化床锅炉燃烧系统包括炉膛、分离器和回料装置,炉膛作为主燃烧室,其内部发生着燃料的燃烧、物料的流动和炉向壁面的传热等过程,这些过程遵循质量守恒和能量守恒。因此,循环流化床锅炉燃烧系统的建模就是建立炉内各种组分的质量守恒方程和所有物质的能量守恒方程。这些方程直接求解十分困难。通常将主燃烧室沿高度划分为若干个小室,忽略小室内物理量的变化,将微分方程转变为代数方程,以便求解。

小室的划分考虑了主燃烧室密相区和稀相区流动特性的差异。在密相区表面附近,由于固体的夹带和扬析,物料浓度衰减很快,随着高度的增加,固体扬析量逐渐减少,物料浓度的衰减也逐渐变缓。为了减小使用的平均物料浓度计算换热和床层压降时引起的误差,小室划分时遵循“上疏下密”的原则,把炉膛内实际运行是密相区的高度空间,小室划分得比较密,实际运行是稀相区的高度空间,小室划分得比较稀疏。模型计算时密相区高度随着循环流化床锅炉运行工况变化自动调整。

对主燃烧室划分的每个小室建立的质量守恒方程和能量守恒方程就构成循环流化床锅炉燃烧系统数学模型的主体。在求解时,为了确定主体模型中的各项参数,例如某小室中物料浓度、燃烧放热量、传热量等,还需建立相应的计算模型,这些计算模型称为“子模型”。

1.3 炉内流动子模型

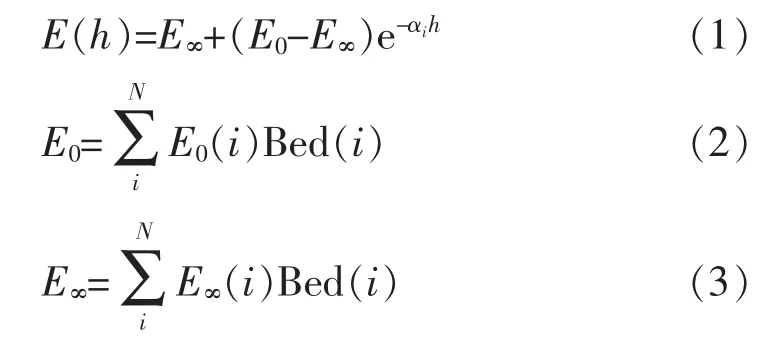

循环流化床内物料浓度分布决定了炉内各小室的温度、压降、燃烧放热量和传热量。理论和实践表明:循环流化床内密相区的物料浓度分布均匀,密相区表面至夹带分离高度(TDH)之间的稀相区,浓度逐渐减小,TDH高度以上,物料浓度不在放生变化,其物料质量流率等于饱和夹带量。循环流化床锅炉的炉膛出口距密相区表面的高度均小于TDH高度,即循环流化床锅炉稀相区的物料浓度逐渐减小,其物料浓度分布可根据密相床表面以上的固体夹带速率计算得到。TRhodes和Geldart认为密相床表面以上的固体夹带速率遵循指数规律衰减,对于宽筛分物料,把固体颗粒按直径分为N档,固体颗粒的夹带速率为[5]

式中:E(h)为距离密相区表面之上高度h处颗粒的总夹带速率;E0、E0(i)分别为密相区表面处颗粒的总夹带速率和第i档颗粒的夹带速率;E∞、E∞(i)分别为TDH高度处颗粒的总夹带速率和第i档颗粒的夹带速率;αi为第i档颗粒的夹带速率衰减常数,与颗粒的性质和气流速度有关;h为距离密相区表面之上的高度;Bed(i)为密相区内第i档颗粒的质量份额。

密相床区各档颗粒的质量份额Bed(i)由循环流化床系统总质量平衡方程确定,即

式中:Min(i)为第i档颗粒的添加流率;Fout(i)为第 i档颗粒从分离器逃逸的流率;Dout(i)为第i档颗粒排渣流率。

通过变换上述方程并辅以其他约束条件,就可以得到Bed(i)。

1.4 煤燃烧子模型

煤进入循环流化床炉内,经历干燥、挥发分析出和燃烧、焦炭的燃烧等过程。某小室煤燃烧的放热量等于该小室内挥发分燃烧放热量与焦炭燃烧放热量之和。目前,认为挥发分在密相区全部释放,并沿炉膛高度均匀燃烧。焦炭燃烧放热量取决于小室内焦炭颗粒的数目及焦炭粒子的反应速率,对于单个焦炭粒子,其反应速率为[2]

式中:γc,i为第 i档焦炭粒子的反应速率;dc,i为第 i档焦炭粒子的直径;kc,i为碳的燃烧反应速率;YO2为焦炭粒子表面氧量浓度。

小室内焦炭颗粒数目按下述公式计算:

式中:Zk,i为i小室内第k档焦炭颗粒的数目;εk,i为i小室内第k档颗粒的体积份额;xk,i为i小室内第k档颗粒的含碳量;Vi为i小室的体积;ρs为颗粒的密度;ρc为焦炭的密度;dp,i为第 k档焦炭颗粒的直径。

1.5 炉内传热子模型

循环流化床锅炉炉内传热方式包括辐射传热、气体对流传热和颗粒对流传热,炉向壁面的总传热系数为各传热分量的叠加[6],即

式中:hb为炉向壁面的总传热系数;hp为颗粒对流传热系数;hg为气体对流传热系数;hr为辐射传热系数;ft为壁面被颗粒团覆盖的平均时间份额;ε为床与壁面之间的系统黑度;σ为玻尔兹曼常数;Tb为颗粒表面温度;TW为壁面温度。

2 仿真结果与实际机组运行数据对比

根据仿真建模理论,基于多学科仿真平台(MSP),开发了300 MW循环流化床锅炉火电机机组全范围、全工况仿真机。图1是兖煤菏泽赵楼综合利用电厂300 MW循环流化床锅炉仿真机烟风系统总图。

实际机组和仿真机都采用表1给出的燃料及脱硫剂,在典型负荷(100%、80%及50%)稳定运行时,仿真机计算结果与实际机组运行参数如表2所示。

图1 300 MW循环流化床锅炉仿真机烟风系统总图

表1 燃料及脱硫剂特性表

表2 仿真计算结果与机组运行数据

由表2可以看出:仿真计算结果与实际运行参数之间的误差,关键参数不超过±0.5%,重要参数不超过±1%,一般参数不超过±2%,该误差满足《大型火电机组仿真培训装置技术规范》仿真精度的技术要求。兖煤菏泽赵楼综合利用电厂已经利用该仿真机进行了人员培训和相关试验。

3 仿真试验

为了进一步了解锅炉的运行特性,指导实际机组的运行和调整,在仿真机上进行了冷态流化试验、启动过程中的投煤、给煤不均和挥发分燃烧份额变化时床温的动态特性试验。试验结果见图2~5。

图2是床层空隙随冷态流化风速的变化曲线。从图中可以看出:当冷态流化风速大于1 m/s时,床层开始流化。随着流化风速的增大,密相区(布风板至下二次风口)空隙率急剧增大,过渡区(下二次风口至上二次风口)空隙率急剧减小,稀相区(上二次风口至炉膛顶部)空隙率稍有降低。当流化风速增大至1.3 m/s时,各区域孔隙率基本稳定,说明此时进入完全流化状态。当流化风速增大至1.9 m/s时,密相区、过渡区孔隙率开始逐步增大,稀相区孔隙率稍有降低,说明此时进入快速床状态,要想维持稳定的床层状态,需要不断补充床料。

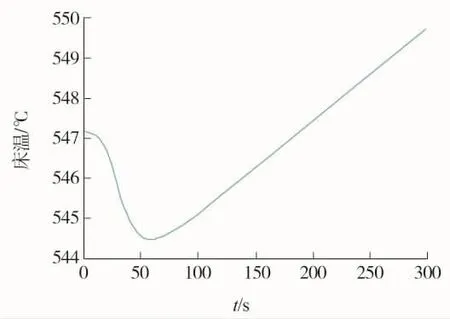

图3是启动过程中,当床温达到投煤温度时,投煤时床温随时间的变化曲线。可以看出:投煤时,床温先降低后升高。这是因为:煤入炉后,要经历干燥、挥发分释放及燃烧、剩余焦炭燃烧等几个阶段,在煤着火前,煤要吸收床层热量,使床温降低,这个阶段持续时间与投煤量和煤种水分含量有关,投煤量越大且水分含量越高,床温降低越多且持续时间也越长;在煤着火后,燃烧释放出热量,当放热量大于向受热面的传热量时,床温开始逐步升高,直至燃烧放热量等于受热面吸热量时为止。因此,在投煤初期,尽量采用脉冲式小量给煤,避免因床温降低过多而造成煤不能着火。

图2 床层空隙率随流化风速的变化

图3 投煤时床温随时间的变化

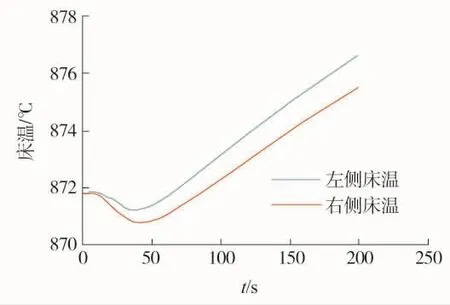

图4是机组负荷150 MW,前墙8台给煤机给煤量为10.8 t/h,当左侧两台给煤机给煤量突然增加到13 t/h时,密相区左侧床温与右侧床温随时间的变化曲线。从图中看出:随着左侧两台给煤机给煤量增大,左右两侧床温均呈先减小后增大的趋势,但左侧床温始终高于右侧床温。说明给煤不均会造成床温分布不均。因此,在实际运行中,增减煤量时应尽量保持均匀给煤,避免造成局部超温现象发生。

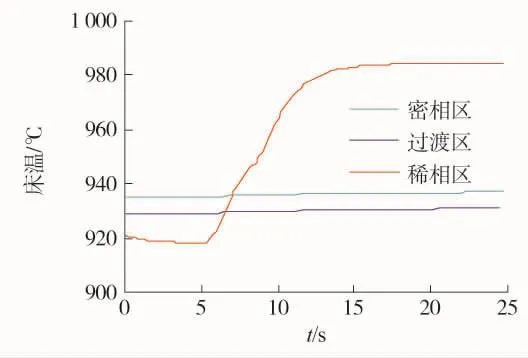

图5是密相区挥发分燃烧份额从50%降至20%时,不同区域床温随时间的变化曲线。从图中可以看出,当密相区挥发分燃烧份额降低30%时,密相区和过渡区床温几乎不变,而稀相区床温快速升高,且升高幅度较大。这是因为:密相区挥发分燃烧份额降低时,更多的挥发分在稀相区燃烧,使燃料燃烧在密相区的放热量减少,稀相区放热量增多,但密相区和过渡区床料浓度大,热容量大,且挥发分释热减少有限,故床温变化不明显,稀相区床料浓度低,热容量小,挥发分燃烧份额增大引起床温变化较大。

图4 给煤不均对床温的影响

图5 挥发分燃烧份额变化对床温的影响

4 结语

通过数学建模,基于MSP多学科平台,开发了300 MW循环流化床锅炉火电机机组全范围、全工况仿真机。在典型负荷稳定运行时,仿真机计算结果与实际机组运行参数之间的误差满足大型火电机组仿真培训装置技术规范仿真精度的技术要求,为电厂人员培训和试验研究提供了可靠的平台。

在仿真平台上进行了循环流化床锅炉冷态流化试验、启动过程中的投煤、给煤不均和挥发分燃烧份额变化时床温的动态特性试验,试验结果符合实际循环流化床锅炉的运行规律。该平台为锅炉的运行操作调整、反事故措施演练提供现场实操环境。

[1]杨建华,屈卫东,杨义波,等.新乡火电厂440 t/h循环流化床锅炉技术特点[J].中国电力,2002,35(10):25-28.

[2]杨建华,屈卫东,杨义波.大型电站循环流化床锅炉燃烧系统仿真软件开发[C]∥2004年中国生物质能技术与可持续发展研讨会论文集,郑州,2004:119-122.

[3]刘奋群.我国火电机组仿真技术的发展[J].宁夏电力,2007(2):49-51,66.

[4]冷伟,房德山,徐治皋.火电机组仿真技术的应用与发展[J].电力系统自动化,1999,23(23):7-10.

[5]倪维斗,李政.220t/h清华循环流化床锅炉的建模与仿真[J].燃烧科学与技术,1995,1(3):219-225.

[6]吕俊复,张建胜,岳光溪,等.循环流化床锅炉燃烧室受热面传热系数计算方法[J].清华大学学报,2000,40(2):94-97.

Modeling and Dynamic Simulation of 300 MW Circulating Fluidized Bed Boiler

PAN Qingbo1,YU Baoguo1,CUI Xin2,ZENG Yang1

(1.Yancoal Comprehensive Utilization Power Plant in Zhaolou Heze,Yuncheng 274705,China;2.Hangzhou Hollysys Automation Co.,Ltd.,Hangzhou 310018,China)

Through mathematical modeling,the full range and the whole working condition of 300 MW circulating fluidized bed unit simulation machine are developed based on the multidisciplinary simulation platform (MSP).In the typical load and stable operation conditions,the error between calculated results and actual unit operating parameters can meet requirements of simulation accuracy of large thermal power unit simulation training device.Using the simulation platform,dynamic characteristics test of the bed temperature of the circulating fluidized bed boiler in the cold state fluidization test,the coal feeding during the start-up process,the uneven distribution of the coal and the change of volatile combustion share are carried out.Test results are in line with the actual operation of the boiler.

circulating fluidized bed boiler;combustion system;mathematical model;dynamic simulation

TM621;TP391.9

A

1007-9904(2017)00-0062-05

2016-07-06

潘清波(1968),男,高级工程师,从事煤炭综合利用循环流化床技术工作;

于保国(1978),男,从事循环流化床锅炉运行、检修技术工作;

崔 馨(1986),女,工程师,从事仿真机技术工作;

曾 阳(1988),男,从事热工控制技术工作。