DD6单晶合金气膜孔薄壁平板高温持久性能

2017-06-05胡春燕徐元铭刘新灵陶春虎

胡春燕,徐元铭,刘新灵,陶春虎

(1.北京航空材料研究院 中国航空工业集团公司失效分析中心,北京 100095; 2.航空材料检测与评价北京市重点实验室,北京 100095; 3.材料检测与评价航空科技重点实验室,北京 100095;4.北京航空航天大学,北京 100191)

DD6单晶合金气膜孔薄壁平板高温持久性能

胡春燕1,2,3,徐元铭4,刘新灵1,2,3,陶春虎1,2,3

(1.北京航空材料研究院 中国航空工业集团公司失效分析中心,北京 100095; 2.航空材料检测与评价北京市重点实验室,北京 100095; 3.材料检测与评价航空科技重点实验室,北京 100095;4.北京航空航天大学,北京 100191)

在980 ℃/300 MPa条件下,对带气膜孔与无气膜孔的DD6单晶合金薄壁平板试样进行高温持久试验研究与有限元对比计算。结果表明:在相同名义应力条件下,带孔试样的高温持久寿命比无孔试样的高温持久寿命低,分别为69、90 h,气膜孔的存在破坏了试样的几何连续性,导致气膜孔周围应力集中为主要因素。通过断口宏、微观观察发现,无试样的断裂方式为微孔聚集型断裂,断口上分布着大量方形小平面特征;而带孔试样由于气膜孔改变了试样中的应力分布,在气膜孔附近产生了应力集中,当裂纹扩展至试样边缘,试样被瞬间剪断。基于晶体塑性理论建立了蠕变模型,将其编入ABAQUS的UMAT子程序中对带气膜孔和无气膜孔薄壁平板试样分别进行模拟分析,模拟结果显示与试样的断裂位置及形貌吻合,在工程应用条件下该模型是能用于薄壁平板的高温持久断裂寿命的预测。

气膜孔;持久性能;DD6单晶高温合金;晶体塑性理论

0 引言

单晶高温合金是在定向凝固高温合金基础上发展而来的,它不含或少含晶界强化元素,完全消除了晶界,合金的热强性能显著提高,综合性能优异,是目前制造先进航空发动机和燃气轮机叶片的主要材料[1-2]。随着航空发动机向高推重比和高流量比的追求,涡轮进口温度逐步升高,气膜冷却的研究很快展开,它通过在单晶叶片叶身开设若干排气膜孔,将冷却介质以横向射流的形式注入到主气流中并覆盖于叶身表面,形成温度较低的冷气膜,从而对叶片起到隔热和冷却的作用。然而,气膜孔破坏了叶片结构的几何完整性,导致小孔周围的叶片材料处于多轴高应力状态,这些气膜孔附近的应力集中会对叶片的使用寿命产生很大的影响[3-4]。

目前的研究大多针对气膜孔形状、排列方式和角度对叶片冷却效果的影响方面,而对叶片寿命和强度分析的报道较为少见。李广超等[5]研究了气膜孔布局对前缘气膜冷却效率的影响,结果表明,随着孔间距的增加,径向平均冷却效率逐渐降低,径向角对径向平均冷却效率的影响非常复杂。Yu等[6]设计了带气膜孔的镍基单晶合金平板试样并对其进行了一些研究,发现气膜孔使得[001]取向单晶材料的应力三轴度产生有利于材料的蠕变性能的变化,应力三轴度越大,孔洞的增长速率越小,从而导致蠕变寿命变长。李磊等[7]对不同孔间距下镍基单晶叶片气膜孔的弹塑性行为研究表明,多排气膜孔间存在着明显的应力干涉,孔边八面体、十二面体、六面体滑移系均开动,最大分切应力出现在夹角0°/20°/30°的位置上。Kakehi等[8]对带孔平板试样的蠕变行为进行了研究,结果表明带孔平板试样的蠕变应力与拉力的方向和平板的晶体取向有关。

以单晶高温合金DD6为研究对象,利用无气膜孔及带气膜孔的薄壁平板试样在980 ℃/300 MPa条件下进行持久试验。采用JSM 5600型扫描电镜对断口形貌进行微观观察,并基于晶体塑性蠕变损伤本构进行持久寿命模拟分析。

1 试验材料及方法

本试验所用DD6单晶合金材料由北京航空材料研究院提供,名义化学成分(质量分数)如下:Cr 4.3%,Co 9%,Mo 2%,W 8%,Ta 7.5%,Re 2%,Nb 0.5%,Al 5.6%,Hf 0.1%,C 0.006%,其余为Ni。采用螺旋选晶法在高温度梯度真空定向凝固炉中制取单晶试棒,试样晶体取向为[001],按照标准制度进行热处理,所有毛坯均采用X射线劳厄背衍射法进行晶向检查,其偏角控制在10°之内。

根据单晶气冷叶片的结构特点(图1a),采用4排12孔结构模拟了单晶气冷叶片上气膜孔的布局。本试验采用无孔的薄壁平板试样(图1b)和带孔的薄壁平板试样(图1c)各6件,气膜孔的直径为0.3 mm,均采用电液束加工。无孔试样工作段加载应力为300 MPa,带孔试样工作段含2个孔截面的加载应力也为300 MPa。

图1 单晶气冷叶片和无气膜孔模拟试样、带气膜孔模拟试样工作段

2 结果与讨论

2.1 试验结果分析

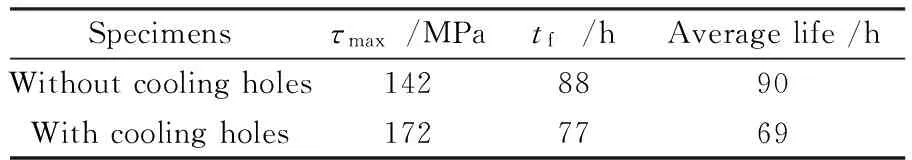

980 ℃/300 MPa条件下试样的持久寿命及断裂伸长率如表1所示。由表1可知,无孔试样平均持久寿命为90 h,带孔试样平均持久寿命为69 h。可以看出,带孔试样的持久寿命比无孔试样的持久寿命低,虽然在相同名义应力条件下,但气膜孔的存在破坏了试样的几何连续性,导致气膜孔周围存在应力集中和应力重分布。另外,由断裂伸长率对比可知,无孔试样平均断裂伸长率为40%,约为带孔试样的4倍,可见气膜孔对DD6单晶高温合金的高温持久性能有较大影响。

表1 980 ℃/300 MPa条件下试样的持久寿命及断裂伸长率Table 1 Average stress rupture life and extension rate of the specimens under 980 ℃/300 MPa

2.2 断口宏微观形貌

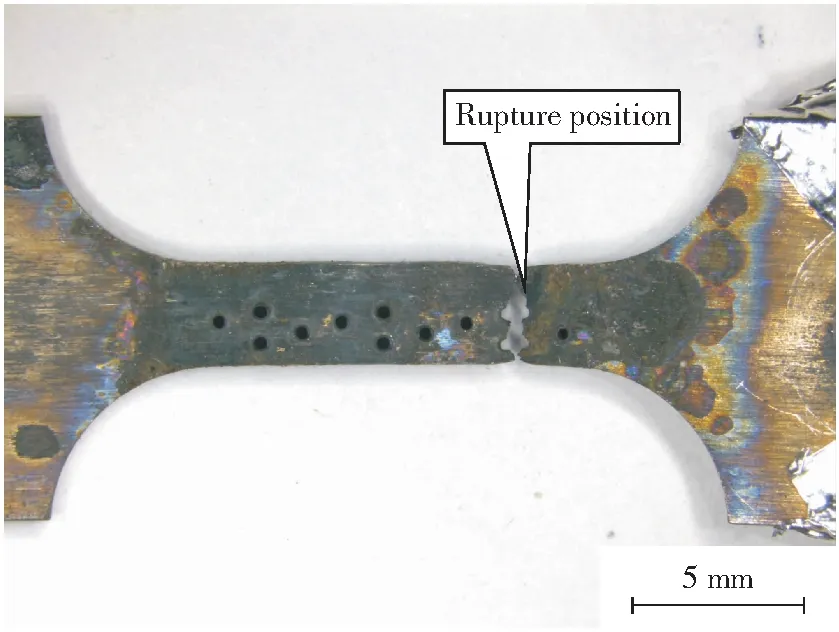

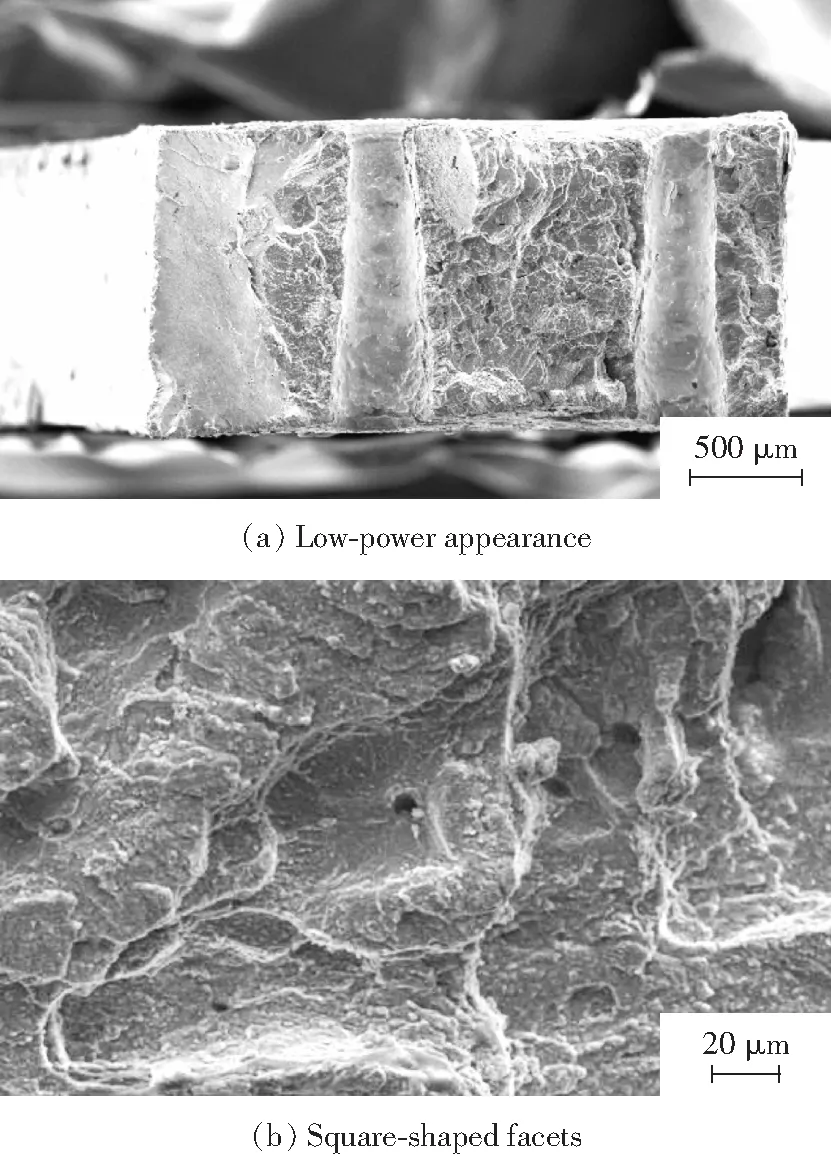

图2为无孔试样持久断裂宏观图,可以看出,裂纹在试样一端沿与拉伸方向约呈90°扩展。图3为无孔试样的断口宏、微观形貌。断口上主要为方形小平面特征,小平面之间以韧窝或撕裂棱连接,在小平面中心有小孔洞,它们为蠕变持久裂纹的萌生和扩展提供了有利条件,一旦在微孔洞周围生成裂纹,会以相对较快的速率进一步扩展,从而引起其他微孔洞周围也生成裂纹,并最终导致断裂[9-10]。

图2 无孔薄壁平板试样持久断裂宏观形貌

图4为带孔试样持久断裂宏观形貌,可以看出,裂纹在第2列上下两孔沿与拉伸方向约呈90°扩展。图5给出了带孔试样的断口形貌。整体来看,由于气膜孔周围存在应力集中,断口首先从气膜孔附近起源,当裂纹扩展至试样边缘,试样被瞬间剪断(图5a)。在气膜孔周围存在二次裂纹和氧化物。两孔之间区域主要为方形小平面,小平面与小平面之间以韧窝或撕裂棱连接,裂纹由小平面中心微孔洞向周围扩展[11-12](图5b);远离气膜孔区域呈一定的晶体学平面特征,主要为滑移面和韧窝特征,试样最终从此处断裂。

图3 无气膜孔薄壁平板试样的断口形貌

图4 带孔薄壁平板试样持久断裂宏观图

图5 带孔薄壁平板试样断口形貌

2.3 断口侧表面宏微观形貌

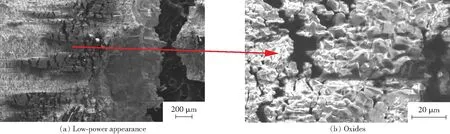

图6为无孔试样断口侧表面形貌。断裂位置位于工作段的一侧,试样表面可见大量网格状的变形痕迹线,高倍下观察表面氧化物呈尖晶石状,经能谱分析,氧化产物以(Ni,Co)O为主。

图7为带孔薄壁平板试样断口侧表面形貌。试样从上下两个孔边断裂,两孔发生明显的拉长变形,可见变形的区域较无孔试样的面积小,主要集中在孔附近,孔边可见开裂,裂纹方向大致垂直于试样拉伸方向,在孔边痕迹线呈粗棱状,集中在孔中部两侧。

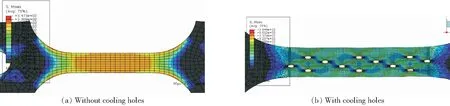

2.4 有限元分析

图8给出了无孔和带孔平板试样的有限元应力分布图,由图可知,对于无孔平板试样,应力最大点位于试样的两端,其断裂位置、形状与试验结果一致。对于带孔平板试样,可以看到气膜孔边缘存在应力集中和较大的应力梯度,有限元结果显示应力最大点在第2列孔处,与试样断裂位置几乎一致。同时裂纹开裂方向主要沿上下孔直径连线扩展,最后扩展到远离孔的区域成滑移开裂,有限元分析结果与试验结果吻合。

图6 无孔薄壁平板试样断口侧表面形貌Fig.6 Fracture side surface morphologies of the specimens without cooling holes

图7 带孔薄壁平板试样断口侧表面形貌Fig.7 Fracture side surface morphologies of the specimens with cooling holes

图8 无孔和带孔薄壁平板试样有限元应力分布图Fig.8 Stress distribution of the thin-walled plate specimens

晶体塑性理论[13-14]从晶体学特征的滑移变形出发,可以准确地预测晶体材料的各向异性力学行为以及变形过程中组织结构的演化与发展。本研究基于晶体塑性蠕变损伤本构理论,采用式(1)的蠕变本构关系。

根据晶体滑移理论和蠕变持久的一般规律,将持久寿命表示为分切应力的指数函数,采用式(2)的高温持久断裂寿命计算公式。

式中:B和N为系数;tf为持久寿命;τmax为最大分切应力。

为了进行拟合,将式(2)两边取对数,变为

lgtf=Nlgτmax+lgB(3)

根据试验结果,拟合可得十二面体的滑移系参数为:N=-0.090 76,B=138.36。根据式(2)得到无孔和带孔薄壁平板试样的持久寿命,见表2。对比数据可以看出,采用工程经验公式计算的持久寿命与试验结果较为接近,说明采用基于分切应力的蠕变持久寿命计算模型是能用于工程计算条件下薄壁平板的高温持久断裂寿命。

表2 有限元计算结果和试验结果比较

3 结论

1)在相同的名义应力条件下,气膜孔的存在破坏了试样的几何连续性,导致气膜孔周围应力集中,带孔薄壁平板试样高温持久寿命比无孔试样高温持久寿命低,分别为69、90 h。

2)无孔和带孔薄壁平板试样的断口宏、微观形貌表明,无孔和带孔薄壁平板试样均为微孔聚集型断裂,而带孔试样由于气膜孔的存在产生了应力集中,首先从气膜孔附近应力高的区域开始起裂,当裂纹扩展至试样边缘,试样被瞬间剪断。

3)基于晶体塑性蠕变损伤本构理论建立了蠕变模型,模拟结果与试样的断裂位置及形貌吻合,采用工程经验公式计算的持久寿命与试验结果较为接近,说明采用基于分切应力的蠕变持久寿命计算模型是能用于工程计算条件下薄壁平板的高温持久断裂寿命的预测。

[1] 李嘉荣,熊继春,唐定中. 先进高温结构材料与技术(上) [M]. 北京:国防工业出版社,2012:7.

[2] Caron P, Comu D, Khan T, et al. Development of a hydrogen resistant superalloy for single crystal blade application in rocket engine turbopumps[C]. Superaloys,1996,Seven Springs,PA:TMS,1996.

[3] Mazur Z, Luna-Ramírez A, Juádrez-Islas J A, et al. Failure anaylsis of a gas turbine blade made of Inconel 738LC alloy[J]. Engineering Failure Analysis,2005,12(3):474-486.

[4] Kupkovits R A, Neu R W. Thermomechanical fatigue of a directionally-solidified Ni-based superalloy: smooth and cylindrically-notched specimens[J]. International Journal of Fatigue,2010,32(8):1330-1342.

[5] 李广超,朱惠人,白江涛,等. 气膜孔布局对前缘气膜冷却效率影响的实验[J]. 推进技术,2008,29(2):153-157.

[6] Yu Q M, Wang Y L, Wen Z X, et al. Notch effect and its mechanism during creep rupture of nickel-base single crystal superalloys[J]. Materials Science and Engineering A,2009,520(1-2):1-10.

[7] 李磊,侯乃先,敖良波,等. 不同孔间距下镍基单晶叶片气膜孔弹塑性行为研究[J]. 稀有金属材料与工程,2013,42(3):519-523.

[8] Kakehi K. Effect of plastic anisotropy on the creep strength of single crystals of a nickel-based superalloy[J]. Metallurgical and Materials Transactions A,2000,31(2):421-430.

[9] 胡春燕,刘新灵,陶春虎. DD6单晶高温合金低周疲劳断裂特征的研究[J]. 失效分析与预防,2014,9(4):224-227.

[10] 张兵,刘德林,陶春虎,等. 表面再结晶对单晶高温合金SRR99中温持久性能及断裂行为的影响[J]. 航空材料学报,2012,32(6):85-89.

[11] 张丽辉,唐定忠,曹雪刚. 单晶高温合金损伤与断裂特征研究[J]. 失效分析与预防,2012,7(3):148-152.

[12] 刘昌奎,杨胜,何玉怀,等. 单晶高温合金断裂特征[J]. 失效分析与预防,2010,5(4):225-230.

[13] 岳珠峰,于庆民,温志勋,等. 镍基单晶涡轮叶片结构强度设计[M]. 北京:科学出版社,2008:1.

[14] 卿华,江和甫,温卫东. 镍基单晶合金气冷叶片模拟试样的蠕变性能研究[J]. 航空动力学报,2007,22(5):773-778.

Stress Rupture Behavior of Modeling Specimen with Cooling Holes of Single Crystal Superalloy DD6

HU Chun-yan1,2,3,XU Yuan-ming4,LIU Xin-ling1,2,3,TAO Chun-hu1,2,3

(1.AVICFailureAnalysisCenter,BeijingInstituteofAeronauticalMaterials,Beijing100095,China; 2.BeijingKeyLaboratoryofAeronauticalMaterialsTestingandEvaluation,Beijing100095,China;

3.AviationKeyLaboratoryofScienceandTechnologyonMaterialsTestingandEvaluation,Beijing100095,China;

4.BeijingUniversityofAeronauticsandAstronautics,Beijing100191,China)

Experimental and finite element study on the stress rupture behavior of single crystal superalloy DD6 has been performed with modeling specimens with and without cooling holes at 980 ℃/300 MPa. The results indicate that the stress rupture life of specimens with cooling holes is 69 h, lower than that without cooling holes(90 h) at the same nominal stress conditions. The stress concentration around the cooling holes is the major factor. Scanning electron microscopy analysis on the fracture surface reveals that the specimens without cooling holes fractured in the mode of microvoid coalescence and the fracture surface was made up of small square-shaped facets. As for the specimens with cooling holes, the cracks propagated fast near the holes. Based on the crystal plasticity theory, a creep model was established, and used in the ABAQUS user subroutine (UMAT) to simulate the plate specimens with and without holes. The results show that the fracture position and fracture pattern are consistent well with finite element numerical analysis. In engineering, the creep model can be used to predict the stress rupture life of thin-walled plate specimens.

cooling hole;stress rupture behavior;single crystal superalloy DD6;crystallographic constitutive model

2016年11月26日

2016年12月30日

航空科学基金(2015ZE21004)

胡春燕(1983年-),女,博士研究生,工程师,主要从事金属失效分析与安全评估等方面的研究。

TG115.5

A

10.3969/j.issn.1673-6214.2017.01.008

1673-6214(2017)01-0038-05