涡流阵列检测裂纹的定量仿真研究

2017-06-05郭永良袁丽华段怡雄

郭永良,袁丽华,段怡雄

(1.中车株洲电力机车有限公司,湖南 株洲 412001; 2.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

涡流阵列检测裂纹的定量仿真研究

郭永良1,袁丽华2,段怡雄1

(1.中车株洲电力机车有限公司,湖南 株洲 412001; 2.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

通过CIVA软件仿真涡流阵列检测薄板裂纹,基于横向裂纹的空域波形所隐含的长度信息对横向裂纹的长度进行计算。通过CIVA仿真得到感应电压的C扫描图和感应电压空域波形图。依据感应电压空域波形图,分析波形宽度中含有裂纹长度的信息,采用最小二乘法建立裂纹长度与波形宽度的关系式,并进行误差分析。研究结果表明:横向裂纹长度与其对应的空域波形有关,空域波形的宽度随着裂纹的长度的增加而增大;纵向裂纹的空域波形宽度随着裂纹长度的增加而无变化,因此空域波形不包含裂纹的宽度信息;裂纹深度的变化不影响其空域波形的宽度变化。

CIVA;涡流阵列;横向裂纹;空域波形

0 引言

无损检测中常规的表面检测方法有磁粉检测、渗透检测和涡流检测3种,3种方法各有自己的优缺点。磁粉和渗透检测对被检工件的表面要求比较高,而涡流检测对表面要求不高;而磁粉和渗透相对于常规涡流检测而言,检测效率要高,而且结果比较直观,能直接显示缺陷的长度等信息。涡流阵列检测技术弥补了常规涡流检测技术效率比较低的缺点,但是对缺陷定量依然比较困难。现有的涡流检测的研究中,对缺陷的定量研究很少,大部分都是用于缺陷的发现。

如国外的V.Zilberstein等应用基于交错层叠涡流传感器阵列对航空构件裂纹的萌生和扩展进行监测,他们认为交错层叠涡流传感器阵列技术是检测航空航天高强度构件的一种有效检测手段,并用电子扫描显微镜进行了验证[1]。N.Goldfine用交错层叠涡流阵列技术对F-18和波音747的胶结部位进行了疲劳裂纹检测[2]。2008年John Hartman[3]在美国航空航天局(NASA)报告中指出应用涡流方法检测可重复使用的固体火箭发动机具有很高的灵敏度,能检测出表面极其微小的缺陷。

张东利等[4]研究了涡流检测技术对超轻多孔夹芯板无损检测的有效性,对于波纹夹芯板和点阵桁架夹芯板,表层和夹层焊接部位的噪声信号和裂纹信号具有明显不同的频率相位特征,裂纹信号对激励频率更敏感,计算表明夹芯波纹板和点阵桁架夹芯材料的焊部裂纹可利用涡流技术进行检测;国内的某涡流检测设备开发公司,已研究并且制造出工作频率为50~2 000 kHz、有效扫描宽度为55 mm的双阵列、反射自旋式、用于检测铝合金板的涡阵列流传感器[5]。付小强[6]等使用涡流阵列检测方法对飞机蒙皮内部出现埋藏缺陷的检测问题进行了研究,通过分析得出此方法的检测效率是常规涡流检测方法的10~100倍,在保持高分辨基础上一次扫描能覆盖区域大,并且不存在对某一走向缺陷和长裂纹不敏感的问题,对不同方向的线性缺陷具有一致的检测灵敏度等优点。

而现有的关于涡流对缺陷定量的研究也大部分都是通过测量频域,最后经一系列复杂的计算而得出缺陷的长度[7-9],或者是通过测量波峰与波谷之间的距离而对裂纹进行定量的[10],或者是通过多种仿真软件对数据的切换,最后在通过模型反演等手段来进行缺陷定量[11]。这些都是非常复杂的定量方法,而本研究是模拟涡流检测不同长度和深度的裂纹,研究其感应电压的空域波形宽度(对应与感应电压C扫图的波形宽度)与裂纹长度及深度的关系,进而探究一种比较简单直观的对缺陷定量的方法。

1 裂纹仿真模型及涡流阵列探头设置

1.1 仿真模型的设计

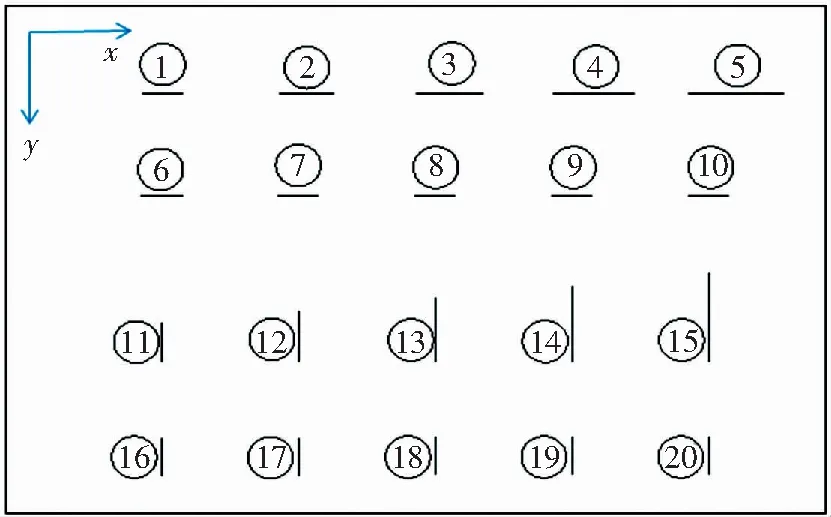

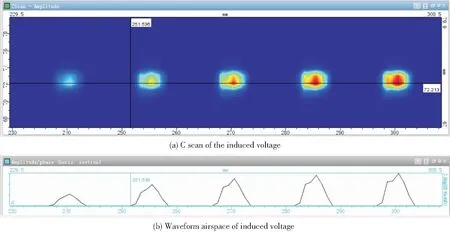

裂纹缺陷是铝薄板的主要缺陷之一。用CIVA软件在尺寸为380 mm×280 mm×4 mm的模拟试件上设置横向和纵向的2个不同方向以及长度和深度也不同的裂纹缺陷,示意图如图1所示,缺陷参数见表1。裂纹走向与x轴平行时,则称裂纹走向为横向;裂纹走向与x轴方向垂直时,裂纹走向则为纵向。横向缺陷实验设置为两组:第1组研究横向缺陷长度与空域波形的关系,即缺陷宽度和深度均为0.2 mm,缺陷长度从2 mm到4 mm间隔0.5 mm递增,缺陷序号为(1)~(5);第2组研究缺陷深度与空域波形的关系,即缺陷长度和宽度不变,而缺陷深度从0.1 mm到0.5 mm间隔0.1 mm递增,缺陷序号为(6)~(10)。纵向缺陷实验设置为两组:第3组研究缺陷长度对空域波形的影响,缺陷参数设置与第1组相同,缺陷序号为(11)~(15);第4组研究缺陷深度对空域波形的影响,缺陷参数设置与第2组相同,缺陷序号为(16)~(20)。

图1 仿真试块示意图Fig.1 Schematic of simulation test block

1.2 涡流阵列探头的设计

涡流阵列技术与传统的涡流检测技术相比,最大的特点是涡流阵列检测设备的的探头是由多个独立工作的线圈构成,这些线圈按照特殊的方式排布,且激励线圈与检测线圈之间形成两种方向相互垂直的电磁场传递方式。这种特殊线圈排列方式,容易在一次扫查过程中发现走向不同的缺陷。

当待检测的工件的表面和近表面存在缺陷时,工件内部的感生涡流将发生突变,导致涡流产生的磁场也发生突变,使得线圈与线圈之间的互感作用相应的也发生改变,因此可以根据检测线圈感应电动势的变化判断线圈间的互感,进而推断被检测工件是否存在缺陷等信息[12]。本研究采用2×8规模的涡流阵列检测探头,其中8个线圈作激励线圈,另外8个线圈作检测线圈。其中单个线圈内径0.5 mm,外径1 mm,线圈高度1 mm,线圈匝数为100匝。图2为探头移动轨迹及区域示意图,图中所对应的扫描区域及路径是两组横向缺陷的扫描区域和路径,靠近探头的一组是深度一定,长度不同的缺陷;距离探头较远的一组缺陷为长度一定,深度不同的缺陷。

表1 裂纹缺陷设置 Table 1 Crack setting

图2 探头移动轨迹及区域示意图Fig.2 Layout of the track and the probe moving

2 裂纹长度定量检测的仿真研究

2.1 横向扫描实验研究

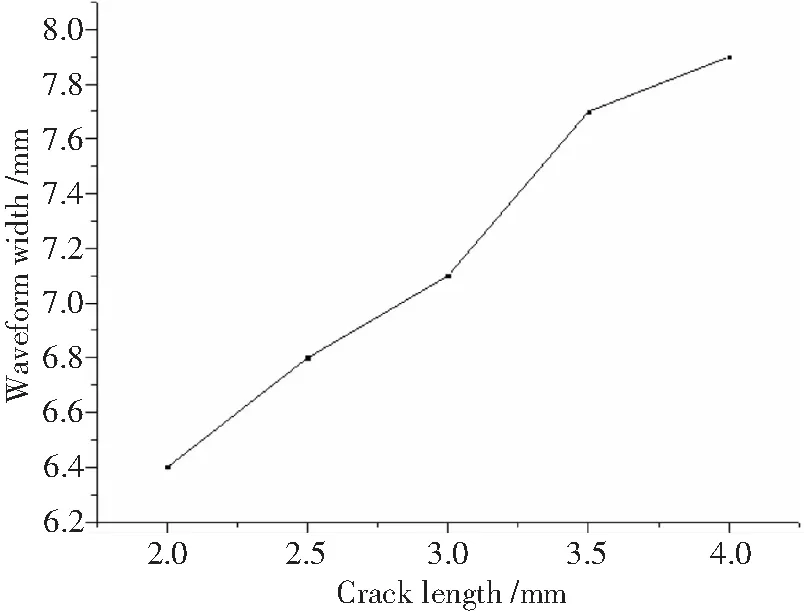

先考察横向方向上的表面开口深度相同、裂纹长度逐渐增大的5个缺陷的涡流阵列探测情况。例如,取d=0.2 mm,并且以第一组为检测对象。图3a给出了激励频率f=500 kHz下涡流阵列在探测区域的C扫描图。这是以伪彩色图像显示扫描区域的感应电压分布状况,冷色调表示该处感应电压值小,暖色调则表示该处感应电压值大,C扫描图可以直观定性地反映缺陷位置。

图3 同一深度不同长度的横向裂纹涡流阵列检测结果Fig.3 Results of eddy current array test that the same depth and different length of the horizontal axis crack

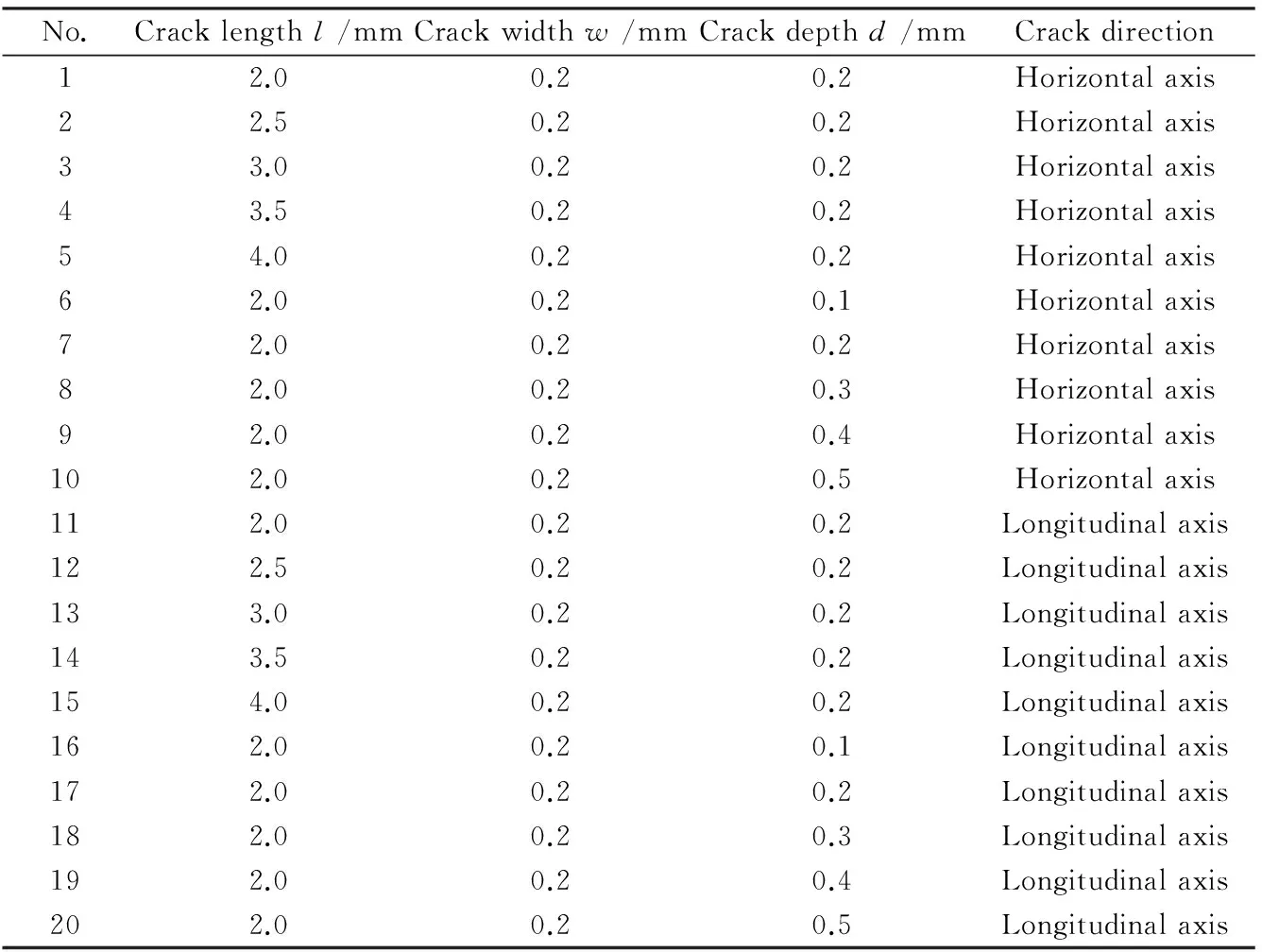

在图3a中可以看出,随着裂纹长度的增加,缺陷处产生的感应电压的水平区域在扩大,这点也可用图3b来佐证。图3b是图3a对应的感应电压空域波形图。从图3中可以看出,当裂纹长度增大时,裂纹处的波形宽度也随之增大。这种情况下的缺陷处的波形宽度和裂纹长度的数据关系参见表2,变化趋势如图4所示。

表2 深度相同长度不同的横向裂纹处感应电压空域波形宽度和裂纹长度的数据关系

Table 2 Relationship of the same depth and different length of the horizontal axis crack with crack length mm

图4 感应电压空域波形宽度随裂纹长度变化关系

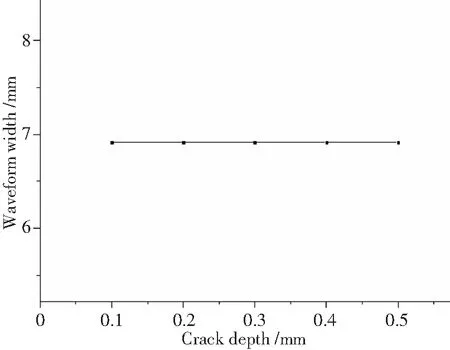

再考察横向表面开口裂纹长度相同(如l=3 mm)、深度逐渐增大的5个缺陷,这组缺陷以第二组为检测对象。图5在f=500 kHz下这组裂纹的检测结果,其中图5a是C扫描图。从左到右随着裂纹深度的增加,缺陷处冷色调区域减小,暖色调区域增大,说明缺陷产生的感应电压强度增大,但缺陷信号的感应区域范围没有明显变化,这点同样也可用图5b来说明。图5b是与C扫图相对应的感应电压空域波形图。从图中可以看出,当裂纹深度增大时,裂纹处的波形宽度基本保持不变。这种情况下的缺陷处的波形宽度和裂纹深度的数据关系参见表3,由表中的数据可以得到不同深度的横向裂纹处感应电压空域波形宽度随裂纹深度变化关系(图6)。由此表明裂纹处的波形宽度与裂纹深度无关。

通过以上分析可知,裂纹处的感应电压空域波形宽度与裂纹长度有关,而与裂纹深度无关。换而言之,波形宽度隐含裂纹长度信息,可以用波形宽度来度量裂纹长度。依据表2中l和Δx的数据关系,采用线性拟合可得拟合式:

l=0.78x+4.84(1)

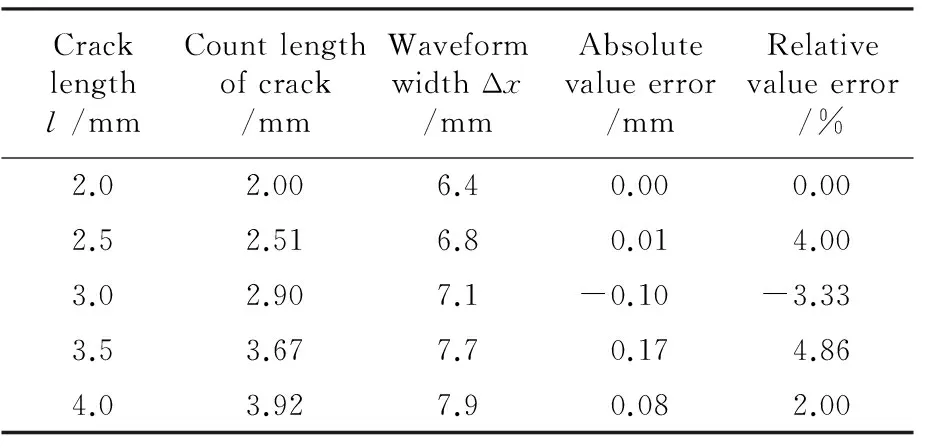

图7是l和Δx的拟合曲线关系图。根据式(1),只要测得裂纹处的感应电压空域波形宽度Δx就可以定量算出裂纹长度l。对5个点空域波形进行误差分析,可以得到每一个点的绝对误差和相对误差如表4所示。

由表4的结果可以知道,误差值都在5%以内,其中裂纹长度为2.5 mm和3.5 mm处出现的误差比较大,接近5%,这是由于波形宽度测量时出现的误差,对于这种误差可以通过多次测量求取平均值来消除。由于上述误差分析得出误差都比较小,因此,利用空域波形宽度测量横向裂纹长度是可行的。

图5 长度相同深度不同的横向裂纹涡流阵列仿真结果Fig.5 Different depths of transverse crack eddy current array simulation results

表3 同深度的横向裂纹处感应电压空域波形宽度和裂纹深度的数据关系

Table 3 Relations that the induced voltage airspace waveform width of transverse crack with depth of the crack mm

图6 不同深度的横向裂纹处感应电压空域波形宽度随裂纹深度变化关系

2.2 纵向扫描实验研究

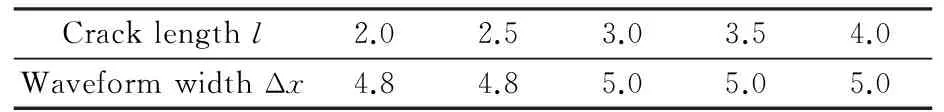

进一步考虑裂纹走向对裂纹定量检测的影响。考察竖直方向上的表面开口深度相同、裂纹长度逐渐增大的5个缺陷涡流阵列探测情况。取d=0.2 mm,以第三组为检测对象。图8给出了激励频率f=500 kHz下涡流阵列在探测竖直裂纹的C扫描图及相应的感应电压空域波形图。图9是在激励频率f=500 kHz下涡流阵列在探测不同深度纵向裂纹的C扫描图及相应的感应电压空域波形图,此时的检测对象是第四组。从图9可以得出纵向裂纹的长度与感应电压空域波形宽度的关系如表5所示。

图7 裂纹长度与感应电压空域波形宽度的拟合曲线关系图

Cracklengthl/mmCountlengthofcrack/mmWaveformwidthΔx/mmAbsolutevalueerror/mmRelativevalueerror/%2.02.006.40.000.002.52.516.80.014.003.02.907.1-0.10-3.333.53.677.70.174.864.03.927.90.082.00

图8 同一深度不同长度的纵向裂纹涡流阵列仿真结果Fig.8 Eddy array simulation results of same depth and different lengths longitudinal crack

图9 同一长度不同深度的纵向裂纹涡流阵列仿真结果Fig.9 Eddy array simulation results of same lengths and different depth longitudinal crack

Table 5 Relationship between the induced voltage airspace waveform width of the longitudinal crack and length crack mm

由表5可以得出,与横向裂纹检测结果相比,空域波形宽度Δx变化比较小,这不利于裂纹的定量测量。显然这时l和Δx不再满足式(4)。为了消除裂纹走向对裂纹定量的影响,可以通过旋转探测器或待测试件,使得裂纹走向与探测器检测方向平行,即把非横向缺陷旋转为横向缺陷。

3 结论

1)随着横向裂纹长度的增加,所对应的空域波形的宽度也随之增加,通过线性拟合,可得出横向裂纹的长度与其空域波形存在线性关系,且相对误差小,可用其表征横向裂纹的长度;

2)相同长度的裂纹的空域波形宽度不随深度的变化而变化,因此空域波形宽度不含深度信息,不能用空域波形表征裂纹宽度;

3)裂纹的走向对空域波形宽度有影响,可改变扫查方向进行扫查。

[1] Zilberstein V, Walrath K, Grundy D, et al. MWM eddy-current arrays for crack initiation and growth monitoring[J]. International Journal of Fatigue,2003,25(9):1147-1155.

[2] Goldfine N, Ziberstein V, Washabaugh A, et al. Eddy current sensor networks for aircraft fatigue monitoring[J]. Materials Evaluation,2003,61(7):1-15.

[3] Hartmann J, Felker J. Automated eddy current inspection on space shuttle hardware[R]. USA: NASA Marshall Space Flight Center,2008:1-25.

[4] 张东利,陈振茂,徐明龙,等. 涡流检测超轻夹层栅格材料的有效性[J]. 无损检测,2008,30(1):407-411.

[5] 袁英民,程文,杨晓华. 在役飞机蒙皮夹层腐蚀涡流检测[J]. 无损检测,2011,33(1):31-32.

[6] 付小强,吴素君,张佳佳,等. 涡流阵列无损检测技术在大飞机中的应用[J]. 民用飞机设计与研究,2009(s1):84-88.

[7] 刘波. 涡流阵列无损检测中裂纹参数估计和成像方法研究[D]. 长沙:国防科学技术大学,2011:53-142.

[8] 刘波,罗飞路,侯良洁. 涡流阵列检测裂纹特征提取方法的研究[J]. 仪器仪表学报,2011,32(3):654-659.

[9] 蔚道祥,陈定岳,薛盛龙,等. 接收线圈位置对脉冲涡流检测灵敏度的影响[J]. 失效分析与预防,2015,10(2):67-71.

[10]宋凯,刘堂先,李来平,等. 航空发动机涡轮叶片裂纹的阵列涡流检测仿真研究[J]. 航空学报,2014,35(8):2355-2363.

[11] 何永勃,邵雨果. 阵列涡流传感器互感信息三维有限元仿真[J]. 中国民航大学学报,2010,28(1):29-32.

[12] 李国厚,黄平捷,陈佩华,等. 涡流检测在钢轨裂纹定量化评估中的应用[J]. 浙江大学学报:工学版,2011,11(45):2038-2042.

Quantitative Simulation of Eddy Current Array Test Crack

GUO Yong-liang1,YUAN Li-hua2,DUAN Yi-xiong1

(1.CRRCZhuzhouElectricLocomotiveCo.,Ltd.,HunanZhuzhou412001,China;2.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China)

This is the simulation of eddy current array test sheet crack through CIVA software, waveform length information through airspace transverse cracking implied transverse crack length is calculated. The C scan diagram can directly reflect the qualitative defect location. Based on the space wave of the induced voltage, it was analyzed that the waveform width comprised the information of the crack length. The relationship between the crack length and the waveform width was established using the least squares method, and the crack length error between the calculation and the true was analyzed. The studing results showed that crack length relative to it corresponding space waveform width, it space waveform width inceasing with the length of crack adding; Longitudinal axis,s space waveform width do not increasing with the crack’s length adding, so information of crack depth without space waveform width;and last the change of crack width can not increasing the changing of the waveform space width.

CIVA;eddy current array;transverse cracks;airspace waveform

2016年12月1日

2017年1月13日

郭永良(1986年-),男,硕士,主要从事无损检测等方面研究。

TG115.28

A

10.3969/j.issn.1673-6214.2017.01.001

1673-6214(2017)01-0001-06