港口轮胎吊混合动力节能改造

2017-06-05袁荣林

袁荣林

上港集团振东分公司

港口轮胎吊混合动力节能改造

袁荣林

上港集团振东分公司

轮胎吊是港口集装箱码头主要的起重设备之一,也是主要的能源消耗设备之一,轮胎吊的节能工作是港口集装箱码头节能工作的一个重要组成部分。上海港目前的轮胎吊节能手段以市电供电的电动轮胎吊为主,但是电动轮胎吊存在转场不灵活的缺点,所以混合动力轮胎吊也成为港口节能手段之一。混合动力轮胎吊与电动轮胎吊相比,具有节能率高、可方便转场优点。混合动力轮胎吊成为港口轮胎吊环保节能的发展方向之一。

港口;RTG;节能;混合动力RTG;环保

1 港口集装箱码头能耗概况

传统集装箱码头的机械配置主要由岸边集装箱起重机、场地轮胎式集装箱起重机(简称轮胎吊)、集装箱正面吊、集装箱空箱堆高车及港内水平运输机卡组成。这些设备中岸边集装箱起重机全部采用市电供电的方式,且采用带能量反馈的变频器控制技术,能源利用率较高,其他设备则采用柴油发动机作为动力,能源消耗及尾气排放均不理想。随着我国外贸量的持续增长,上海港的集装箱吞吐量持续保持在高位,能源消耗和排放总水平也处于高位,为顺应节能减排发展趋势,上海港逐步改变能源结构,用天然气替代柴油,改善污染环境的排放尾气,还落实一系列节能改造措施节约能源。其中较成功的节能改造是场地轮胎式集装箱起重机由柴油发电机组供电改为市电供电,单箱节能率达到45 %,作业现场尾气排放、噪音为零,取得了良好的企业经济效益与社会环境效益。但是与传统能源轮胎吊相比,采用市电供电的轮胎吊在转场的时候要先断市电电源,然后用柴油发电机供电来实现转场,后要重新接入市电电源,由此,市电轮胎吊工作效率和灵活性就大大差于传统动力轮胎吊,而港区生产的繁忙程度在各堆场间经常变化,需轮胎吊经常转场。为弥补这个缺陷,在已做好油改电改造的港区需要一部分轮胎吊仍使用发电机组为动力,保持经常转场的机动性,以满足各个集装箱堆场之间忙闲不同的生产需要,对这些轮胎吊的混合动力改造成为港区节能减排的重要课题。

2 常规动力轮胎吊的动力系统

常规动力轮胎吊的动力系统由柴油发电机组提供动力,其一般由3大机构组成,即起升机构、小车机构和大车机构,其中起升机构所需要的能量最大,占RTG所需能量的65%以上。

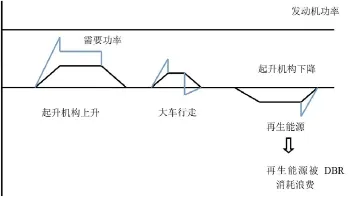

起升机构在上升时由柴油发电机提供能量,在轮胎吊负载的功率变大时,发动机的调速机构就会增加供油量,此时由于发动机燃烧不充分,致使发动机的黑烟排放问题突出。当起升机构下降时和各大机构减速时都会产生一定的再生能源,在常规动力系统轮胎吊中这部分再生能源是通过能耗电阻消耗,既不节能又不环保。以一款常规动力系统堆4过5的轮胎吊为例,其主要技术参数为:发动机功率330 kW,发电机570 kW,起升电机170 kW,小车电机25 kW,两个45 kW大车电机,在月总作业箱量为18 000标箱的情况下,单箱能耗达到1.08 kg标煤/标箱,如果作业量较少,能耗还将更高,而且还存在噪音、排放等环境问题。传统常规轮胎吊的能源流向见图1。

图1 常规轮胎吊能源流向

3 混合动力轮胎吊的动力系统

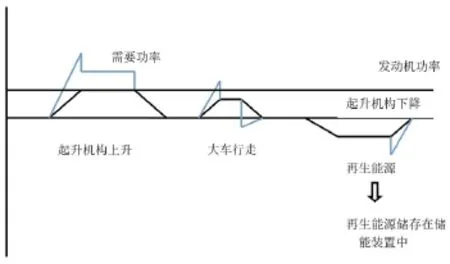

混合动力轮胎吊在轮胎吊的直流母线上加装储能系统,当轮胎吊初始运行时由发电机组对储能机构充电至规定数值后开始正常运行。运行时,轮胎吊正常工作需要的能量由柴油发电机和储能系统共同提供,起升机构下降时和各大机构减速时产生的再生能量可储存在储能系统,该系统可将原来消耗在能耗电阻上的能源回收利用, 以节约能源,并可降低混合动力轮胎吊需要装备的发电机组的功率。储能系统工作时还能平缓负载变化时发电机组的负载变化,当轮胎吊的负载变大时,发电机组输出功率突然变大、发动机调速机构突变增加供油量,从而解决了发动机负载突变时黑烟排放问题。混合动力轮胎吊的能源流向见图2。

图2 混合动力轮胎吊能源流向

混合动力轮胎吊在工作机构工作时,其能源供给可由发动机和储能系统各提供一部分能量,在对普通动力轮胎吊进行改造时,对储能系统的容量与柴油发电机组的容量进行合理配置就能达到良好的节能效果。

4 混合动力轮胎吊的改造

从集装箱港区的实际生产情况来看,轮胎吊在作业时实际作业时间约等于总工作时间的1/3,常规轮胎吊在等待作业时只能让发电机组空耗,因发电机组频繁的启动、停止将影响生产的正常进行,且对发动机造成损害。同时,轮胎吊在等待状态时其辅助通讯装置必须要正常供电。以至空载等待时间消耗能源使普通轮胎吊的单箱能耗上升。以采用额定功率330 kW的卡特彼勒3 408发电机组为例,经测定以1 500转/min的额定转速等待1 h,消耗柴油9 L。混合动力轮胎吊的辅助供电由储能机构的直流电源经逆变器逆变后提供,在轮胎吊等待作业时,发动机没有必要保持额定转速运行,只要怠速预热等待即可随时转入正常作业的额定转速。因此对普通轮胎吊进行混合动力改造时,还可对发电机组的发动机转速控制进行改造,经改造后,在轮胎吊等待作业时,发动机自动转为怠速运行,能耗有了较大下降。混合动力轮胎吊各种组合式改造的节能效果见表1。

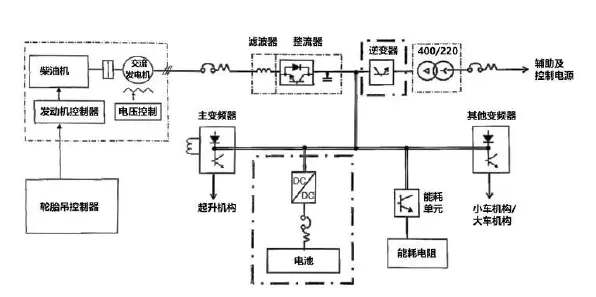

混合动力轮胎吊仍配备制动单元和能耗电阻,功率比常规轮胎吊小,正常工作时轮胎吊的再生能源不再消耗在制动单元和能耗电阻上,当混合动力轮胎吊的储能系统出现故障时制动单元和能耗电阻可以进入工作状态,确保轮胎吊的起升机构空载慢速升降和轮胎吊大车机构、小车机构的正常运行,能保证故障混合动力轮胎吊正常离开作业区域,使生产作业的连续性不受影响。 混合动力轮胎吊系统组成见图3

5 混合动力轮胎吊的改造实例

本公司进行的混合动力轮胎吊改造以一款堆4过5的轮胎吊为改造原型机,其原动力系统的主要技术参数为:发动机功率330 kW,发电机570kW,发动机为固定转速1 500转/min,改造后其动力系统的主要技术参数为:发动机功率160kW,发电机152kW,配25Ah锂电池作为储能机构,见图4。发动机采用工作时高速,等待时怠速的二点调速。

对改造后的混合动力改造机与未改造的原型机进行对比测试,测试选用30 t负载,在三种不同工况下进行:

起升工况:吊具带负载起升至最高点、小车横跨轮胎吊跨度往复移动一次,吊具带负载下降至原位。

大车移动工况:空吊具起升至最高点、大车往复移动300 m一次,空吊具下降至原位。

原地怠速工况:轮胎吊空载原地怠速1/4 h。

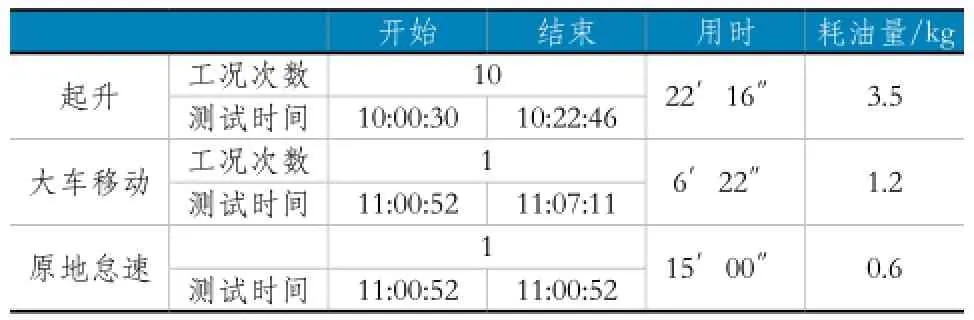

混合动力改造机测试数据见表2。

未改造的原型机测试数据见表3。

表1 混合动力轮胎吊的节能率

图3 混合动力轮胎吊系统图

图4 锂电池组

表2 混合动力改造机测试数据

表3 未改造的原型机测试数据

测试数据分析。

起升工况:

未改造的原型机运行6次共耗油4.2 kg,单次耗油量为0.7 kg。

混合动力改造机运行10次共耗油3.5 kg,单次耗油量为0.35 kg。

测试节能率50%。

大车移动工况:

未改造的原型机耗油量为2.8 kg。混合动力改造机耗油量为1.2 kg。

测试节能率57.14%。

原地怠速工况:

未改造的原型机耗油量为2.0 kg;

混合动力改造机耗油量为0.6 kg

测试节能率70.00%。综合节能率见表4。

6 结语

传统轮胎吊的混合动力改造与传统轮胎吊的市电供电动力改造相比,节能率高,且具有使用灵活、方便转场、便利生产调度的优点。与以市电供电的电动轮胎吊相比,在相同规模及生产条件情况下,可减少轮胎吊的投入,提高混合动力轮胎吊的利用率,减少发动机的无效等待油耗,进一步提高混合动力轮胎吊的节能率。上海港目前使用中的传统动力轮胎吊100台以上,进行混合动力改造的潜力可观。

现在混合动力轮胎吊的储能锂电池理论预期寿命8~10年,有待实践证明,使用寿命中有效能量是否会变小,也有待实践证明。目前尚未大规模使用的飞轮储能电池,具有相同容积率、储能大的优点,使用寿命也比锂电池的预期寿命高,且报废后仅是处理一些机械装置,与锂电池相比对环境的压力更小,相信随着飞轮电池技术突破,制造成本下降后,飞轮电池储能的混合动力轮胎吊将成为港口轮胎吊的选择方案之一。

Energy Saving Renovation of

Port Tire Hanging Hybrid Power Supply

Yuan Ronglin

Shanghai Port Group Zhendong Branch

Tire hanging is the main equipment in port container,which contributes main energy consumption. Energy saving task of tire hanging is also one of important port container energy saving task. Shanghai port uses electric power to drive electric hanging tire,but electric hanging lacks flexible transition so that hybrid hanging tire is energy saving means. Hybrid compares electric power to hang tire,which has high energy saving ratio and flexible transition. Hybrid hanging tire is energy saving and environment-friendly so that becomes developing trend at port.

Port,RTG,Energy Saving,Hybrid Power Supply RTG,Environment-Friendly

10.13770/j.cnki.issn2095-705x.2017.04.011