汽车冲压车间规划与设计研讨

2017-06-05吴明华石增义张秀花郎庆东高志纯一汽大众汽车有限公司

文/吴明华,石增义,张秀花,郎庆东,高志纯·一汽-大众汽车有限公司

汽车冲压车间规划与设计研讨

文/吴明华,石增义,张秀花,郎庆东,高志纯·一汽-大众汽车有限公司

吴明华,规划工程师,主要从事冲压车间规划,平面图设计,投资预算编制,可研报告编制,冲压物流和IT系统规划,冲压线、开卷线、天车、废料带等设备选型与发包,冲压车间建设的项目管理等工作。

“好的轿车从冲压开始”,冲压作为车企四大工艺的第一道工序,冲压车间的规划与设计至关重要。本文以新工厂冲压车间建设的实际案例为依据,研讨了冲压车间的规划准则。为实现高质高效的产出和精益化、柔性化生产,就冲压车间规划中的设备选型,布局设计进行了详细阐述。

冲、焊、涂、总是现代汽车工业主要的四大生产工艺。冲压作为第一道工序,冲压工艺的制造水平、成本、质量,将直接影响整车的制造品质及成本控制。一汽-大众建厂初期的冲压生产车间多为手工线生产,生产节拍较低。伴随着企业发展和技术进步,对产品质量、成本、适应市场变化提出了更高要求,先进的现代冲压车间设计和研究,最终形成高效率、高品质、柔性化生产的冲压车间生产模式,对于实现最终产品的产量和质量目标具有重要意义。本文以一汽-大众新工厂冲压车间建设为例,论述了汽车冲压车间的规划设计。

冲压车间生产工艺流程

如图1所示,从钢厂采购卷料,通过开卷落料线或开卷剪切线进行开卷处理,按照产品制件下料卡要求生产出合格片料;或者通过钢厂的加工中心直接配送片料,质量监控要求符合一汽-大众标准。

图1 冲压车间生产工艺流程

片料料垛经过拆垛、清洗(根据零件要求)、涂油(根据零件要求)、对中,通过自动化传输装置送入压机进行冲压,线尾设置检件台和检测工位,合格件装入专用或通用工位器具,不合格件根据制件情况判定进行返修处理或报废处理。然后对合格冲压件进行入库处理。

规划前提

康采恩生产体系是推导规划前提的基础,目标是建立以创造价值为导向的、协同的冲压车间。

节拍方面,确保板料生产、设备和模具维护、物流、人员规划等密切配合,生产时间、维护时间间隔(设备、模具)相互精确协调匹配。

流动方面,持续减少(预)换模时间,减少停机时间,小批量增加换模频次,不断优化现场模具和板料存放,持续的满器具和空器具周转,保证物流路线的顺畅。

拉动方面,持续提高与用户(焊装)的协同程度;按照需求,而不是按照产能生产零件(压机、板料、模具、空器具等)。

完美方面,通过全员效率维修和防误防错机制进行缺陷预防,通过持续减少浪费(借助于:生产数据采集系统、全员效率维修、解决问题过程、PDCA质量环)创造价值,通过现场管理和透明的过程控制实现以目标为导向的过程优化。

下面以一汽-大众新工厂冲压车间为例,介绍详细规划前提,如表1所示。

冲压自制件加工深度包含外覆盖件和重要内部结构件,如表2,采用一模双件和一模四件的先进工艺,提高效率。

表1 冲压车间规划前提

冲压车间平面布局及厂房设计

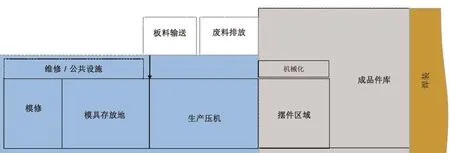

冲压车间的布局设计遵循模块化设计理念,如图2所示,整个冲压车间被分为模修区、模具存放区、生产冲压线区、摆件区域、成品件库、板料输送、废料排放、公共设施八大区域,实现物流无交叉,模具运输及成品件运往焊装车间路线最短。

图2 模块化布置

表2 自制件加工深度

冲压厂房跨度根据冲压线选型的宽度确定,同时考虑消防通道的预留,目前冲压线主要有33m/35m/36m跨距,开卷落料线主要有30m/26m跨距。生产区域按照高跨设计,物流区域按照矮跨设计,以降低厂房建设成本。厂房照明采用LED,并可分区控制,节能环保。

根据详细规划前提,核算冲压车间负荷,导出冲压线和开卷线的数量需求。

负荷=年需求冲程数/冲压线能力=(日产量*模具套数*年工作日)/(有效冲程次数*年工作日*BNZ)

根据一汽-大众新工厂冲压车间60JPH的产量需求,通过负荷核算,需要配备两条高速自动化冲压线和一条开卷落料线,平面布局根据模块化设计理念推导而出,如图3所示。

图3 新工厂冲压车间平面图

模修区:用于模具调试维修,配备机械调试压机,压机曲线与冲压线头台压机保持一致,以保证模具功能(如着色率)在调试压机和冲压线上的一致性。考虑经济性要求,模具大修采用外包的形式,在新工厂附近寻找合适的加工资源。配备小型钻床、磨床、电源、气源,满足模具日常维护维修的需求。

模具存放区:模具采用钢轨存放,三层堆垛,节约模具存放面积,如图4所示。打开模具采用铝方存放。空工位支架存放于模具上方。模具吊运采用带三层模具吊的天车,天车运行路线和禁区可编程控制。模具存放间距满足图4要求。

图4 模具三层堆放示意图

生产冲压线区:为实现高质高效的产出和精益化、柔性化生产,配备全自动高速冲压线,全自动换模。冲压线间的端拾器接口通用,以便在转线时实现快速切换,同时节约机械化辅具的投资。冲压线配备3D动态仿真模拟软件,在模具设计前期就进行通过性模拟,并对模具设计提供了指导意见,以便后期模具上线调试实现节拍最优化。

摆件区域:皮带设计及布置充分考虑人机工程,设有在线专检工位和线下抽检工位。摆件区域踏台的设计高度与工位器具的底部高度需有效衔接。成品件从摆件区域运往成品件库有两种方式:通过叉车或AGV转运车。

成品件库:介于摆件区与焊装车间之间,保证物流路线最短,设有物流中转站点,焊装取货制,冲压车间根据焊装需求及时供件。通过小批量生产及质量优化管控,不断优化成品件库面积。

板料供应:目前一汽-大众板料供应有通过自身车间开卷落料线生产进行供给的,也有通过合作供应商的加工中心统一准时化配送的。两种方式的选择在建厂初期需通过战略委员会的决策,需综合考虑质量,效率,经济性要求。板料的过跨转运通过上料叉车或转运车实现。

物流通道:冲压车间物资运输的通道,运输设备部件、卷料、板料、模具、辅助设备等。车间生产期间,卷料的运输最为频繁,为实现冲压车间防尘要求,模修区旁物流通道要求同生产区域设置隔墙。

废料排放:通过地坑内的废料输送带将废料输送到废料排放间,废料排放间采用封闭式设计,减少废料排放时的噪声外泄。废料采用卡车转运的方式。废料输送带设计遵循钢铝分开的原则,并可与冲压线实现联锁。

公共设施及机械化辅具:公共设施包括冲压办公区、更衣淋浴区、KVP活动室、备件库等。机械化辅具采用立体库的存放方式,减少占地面积。

冲压设备选型

一汽-大众建厂初期,冲压线以手动线为主,后续部分冲压线在手工线基础上进行了自动化改造,但生产效率很低,这与当时的技术水平和市场需求都是分不开的。

进入21世纪,一汽-大众第一次装备了以50线为代表的全自动冲压线,但当时工作台还是T形布置,自动化采用Feeder的方式,手动更换端拾器,有效冲程次数不高。

伴随长春地区第二工厂的建立以及后续异地工厂的蓬勃发展,为进一步适应市场需求,冲压设备选型逐步向全自动高效,柔性化方向发展,如图5所示。

为统一一汽-大众内部标准,并同大众全球具备协同效应,在设备选型和参数方面尽量具备通用性和互换性,如图6所示。

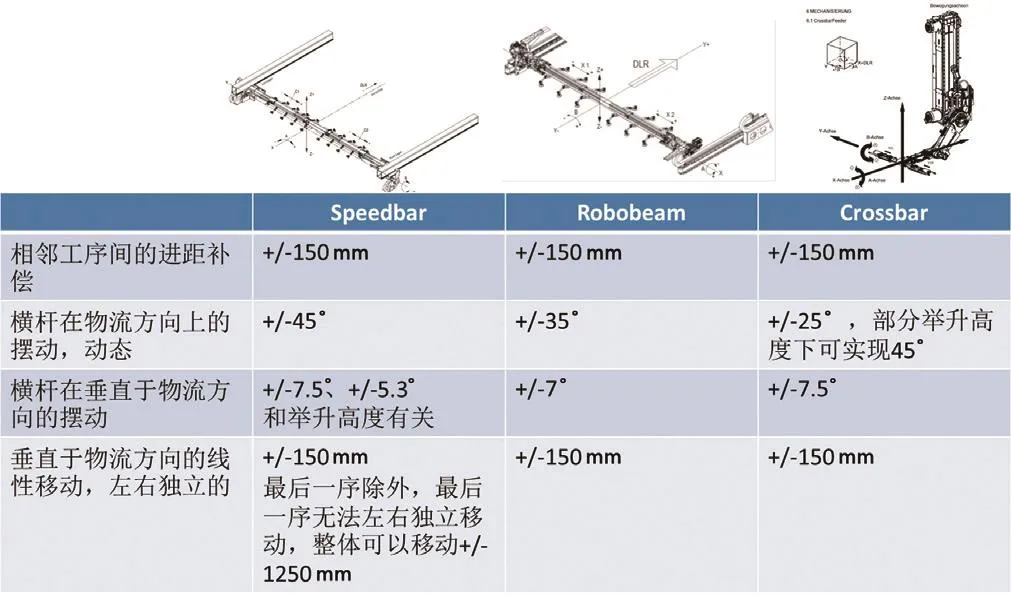

冲压线自动化主要有Speedbar、Robobeam和Crossbar三种形式,如图7所示,模具设计时需考虑各种自动化之间的柔性互换。

图5 冲压线发展概况

图6 冲压线选型重要参数

图7 自动化形式

结束语

冲压车间合理的规划设计是确保实现冲压车间高效产出的前提。平面布局的最优化,物流的顺畅性,设备选型的合理性,先进的IT技术应用,厂房和设备节能环保措施等诸多方面确保了效率、成本、质量。在一汽-大众建厂过程中,我们也在不断探索如何实现完美的汽车冲压车间规划,并进行相关的标准化工作。