磁声发射检测技术研究进展

2017-06-05沈永娜沈功田柯卫杰

沈永娜,沈功田,柯卫杰,郑 阳

(1.中国特种设备检测研究院,北京 100029;2.南昌航空大学 测试与光电工程学院,南昌 330063)

磁声发射检测技术研究进展

沈永娜1,沈功田1,柯卫杰2,郑 阳1

(1.中国特种设备检测研究院,北京 100029;2.南昌航空大学 测试与光电工程学院,南昌 330063)

磁声发射(MAE, Magneto Acoustic Emission)对材料的应力、塑性变形、热处理、疲劳及蠕变状态等都非常敏感,是一种非常有潜力的无损检测技术。介绍了MAE的信号特征和产生机制,综述了国内外MAE技术的研究现状及取得的主要研究成果,分析了MAE技术存在的一些问题,并对MAE技术的发展方向和应用前景进行了预测。

磁声发射;无损检测;铁磁性材料

磁声发射(MagnetoAcoustic Emission, MAE)是指铁磁性金属材料在磁化过程中产生声发射的现象,又称磁致声发射。该现象最早由JR[1]在1975年发现,他观测到镍在直流磁场中被磁化时产生大量的声发射信号。1978年,HIGGINS等[2]发现纯铁在弹性拉伸阶段也产生声发射信号,这些信号源于磁致伸缩效应引起的磁畴结构的变化。但是直到1979年KUSANAGI等[3]发现交变磁场作用下材料的MAE强烈依赖于材料的应力状态,MAE才引起各界的广泛关注。随后,ONO[4]、徐约黄[5-6]、沈功田[7]、穆向荣[8]、BUTTLE[9-10]、KIM[11]、NG[12]和马咸尧[13-17]、陆同理[18]、王金凤[19]、王威等[20]分别就不同材料的MAE与应力的关系开展了大量的研究,他们发现高应力条件下,不论材料所受的是拉应力还是压应力,MAE强度总是比无应力时低的多。同时,研究人员还发现MAE与材料微观组织结构,如物相组成、缺陷密度、缺陷类型、晶粒尺寸等密切相关。为此,ONO[4]、杜凤牧[21]、SONG[22]、GORKUNOV[23]、AUGUSTYNIAK[24]、O′SULLIVAN[25]、PIOTROWSKI等[26-27]研究了塑性变形对MAE的影响,发现MAE随塑性变形量的增加呈规律性变化;沈功田[7]、BUTTLE[9-10]和WILSON等[28]系统研究了热处理工艺对MAE的影响,发现MAE对材料的热处理状态非常敏感;侯炳麟[29]、HIRASAWA等[30]发现在材料疲劳过程中,MAE与循环次数之间有明显的对应关系;SABLIK[31]和AUGUSTYNIAK等[32-34]通过有限元模拟和试验证明了MAE强度随蠕变损伤程度的增大呈单调减小的趋势。由此可以看出,MAE在无损检测和评估铁磁性金属材料应力、塑性变形、热处理质量、蠕变及疲劳损伤方面具有非常广阔的发展前景,是一种极具潜力的无损检测技术。

笔者介绍了MAE检测装置、信号特征和产生机制,综述了国内外MAE技术的研究现状和取得的主要研究成果,分析了该技术目前存在的问题,预测了该技术的发展方向和应用前景。

1 MAE检测装置

MAE检测装置通常包含励磁和信号检测两个部分。其中励磁部分的主要功能是产生交变磁场,其使被测试件磁化从而产生MAE信号。该部分最早由线圈或者U型磁轭、可变电阻和工业电源组成[3-4]。因而,该装置的励磁频率与工业频率相同,为一固定值。为了更全面地认识MAE,工业电源被信号发生器和功率放大器代替,以获取不同励磁强度和励磁频率时MAE的特征。MAE检测装置的信号检测部分则由压电传感器、前置放大器、滤波器及采集装置组成,用来采集和分析MAE信号。目前,常规的MAE检测装置如图1所示,当试样为板状或尺寸较大时,通常采用U型磁轭进行励磁;试样为棒状或者尺寸较小时,则采用线圈进行励磁。

图1 常规的MAE检测装置示意

2 MAE检测信号特征

尽管广义上的MAE属于声发射(AE),但是MAE的信号特征与AE并不相同。图2为Q235钢在交变电流强度为220 mA和600 mA时的MAE信号,其中前置放大器增益为40 dB。在交变磁场作用下,MAE信号为单峰纺锤形或者双峰驼峰形。MAE信号的频率是交变磁场频率的两倍,即一个磁场变化周期产生两个MAE信号。MAE信号的形状由材料自身的特性、应力状态、励磁强度和励磁频率等共同决定。

图2 Q 235钢在不同交变电流强度时的MAE信号

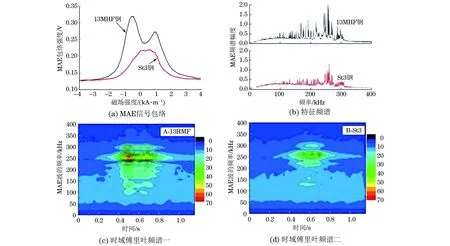

对于MAE信号的频谱特征,由于不同研究人员采集MAE信号时采用的传感器响应频率和滤波带宽不同,其频谱范围在不同的文献中相差较大,但主要集中在20 kHz~500 kHz[3-4,7-8]。AUGUSTYNIAK等[27]发现采用常规傅里叶变换所得的MAE频谱特征不能反映MAE信号形状的变化,为了克服这一缺点,提出了时域傅里叶变换方法,取得了较好的结果,不同材料的MAE信号经100 kHz~500 kHz带宽滤波后的结果如图3所示[8]。

3 MAE产生机制

铁磁性金属材料在磁场作用下被磁化时,随着磁场强度的增大,其磁化过程逐渐经历如下阶段:① 磁畴壁的可逆移动;② 磁畴壁的不可逆移动,即巴克豪森跳跃;③ 磁畴壁的湮灭;④ 磁畴磁化方向的可逆转动;⑤ 磁畴磁化方向的不可逆转动。其中,在磁畴壁的可逆移动阶段,磁畴壁连续移动,外磁场撤除之后磁畴壁回复到原来的位置,该过程不消耗磁场的能量;而在不可逆阶段,磁畴壁为跳跃性移动,外磁场撤除之后,磁畴壁无法回复到原来位置,消耗部分磁场能量。与此类似,磁畴磁化方向转动也分为连续和跳跃转动,即可逆和不可逆转动阶段。考虑到磁畴壁为相邻的具有不同磁化方向的磁畴的界限,当材料达到磁化饱和状态时,所有磁畴磁化方向与外加磁场方向一致,材料内不存在磁畴壁。因此,磁化过程必然涉及磁畴壁消失的阶段,该阶段称为磁畴壁的湮灭。同理,反磁化过程中,材料由磁化饱和状态至退磁状态,磁畴内部出现反磁化核,并 逐渐长大成为与磁场方向相异的磁畴,同时形成磁畴壁。磁畴壁的形成阶段称为畴壁的产生。磁畴壁的产生和湮灭阶段也为不可逆阶段。由于MAE信号为材料磁化过程中产生的应力波,具有一定的能量,因此,MAE源与磁化过程的不可逆磁化阶段密切相关。

图3 不同材料的MAE信号经100~500 kHz带宽滤波后的结果

JR等[1]发现镍仅在对应于磁滞回线陡峭处的磁场强度范围内产生MAE,由此推测MAE源于磁畴壁的巴克豪森跳跃。根据大量试验结果,ONO和SHIBATA等[4]则认为MAE源于90°磁畴壁不可逆移动以及磁畴磁矩的不可逆转动,并提出MAE产生机制模型:90°磁畴壁移动时,由于相邻磁畴的磁致伸缩系数不同,磁畴壁扫过体积ΔV的磁畴发生非弹性应变,产生应力-应变波,即MAE。以非弹性应变张量Δεij描述ΔV内产生的应变的大小和方向,应用BOLIN提出的理论,将材料近似为无限大各向同性的介质,则相应声发射探测器的峰值输出Vp为

(1)

同理,磁畴磁矩不可逆转动时,磁畴同样发生非弹性应变释放应力波。然而,180°磁畴壁进行移动时,ΔV内磁畴的应变为零,因而ONO等认为该过程不产生MAE。但是,到目前为止,MAE与饱和磁致伸缩系数之间的比例关系还未得到试验验证。

沈功田和徐约黄对一系列取向和无取向硅钢的MAE特征进行了系统研究,发现以180°畴结构为主的取向硅钢在弱磁场下仍有相当强的MAE信号,而且还高于某些无取向硅钢[7,35-36]。由于取向硅钢在弱场下仅有180°畴壁的移动,因此认为180°畴壁的不可逆移动同样产生MAE。

图4 典型磁畴壁结构(Bloch畴壁)

众所周知,磁畴壁并不是一个几何界面,而是由数百个原子层组成的,各原子层的磁矩按照一定的规律逐渐改变,典型磁畴壁结构如图4所示。对于磁晶各向异性材料,由于材料内的原子间距依赖于原子自旋的取向,畴壁内各原子层原子间距也是渐变的,这样在畴壁内必然引起应变场。当畴壁受到从某一位置突然到另一能量极小位置的驱动力时,此应变场中心的移动必然辐射弹性波,即产生MAE。因此,无论是90°畴壁还是180°畴壁的不可逆移动均为MAE源。由于90°畴壁的移动,原子自旋方向旋转90°,与移动前相比,晶体在自旋方向尺寸伸长或缩短,即出现磁致伸缩效应。因此,材料的MAE是在磁畴结构变化过程中产生的,MAE为过程量;而磁致伸缩效应则是磁畴变化所产生的后果,属于状态量,两者之间是并列关系,并不像ONO等人所想的从属关系。但是由于MAE与磁致伸缩效应是同一物理过程引起的,因此两者具有一定的相关性。沈功田等研究了ONO的MAE产生机制模型,提出MAE的能量来自3个方面:① 180°畴壁移动产生的MAE;② 90°畴壁移动产生的MAE;③ 磁化矢量转动产生的MAE。

郭盈等通过研究仅具有180°磁畴壁的单晶硅钢和钴的MAE特征,发现材料在磁化至“拐膝”点之前确实产生强烈的MAE信号,试验验证了沈功田等的理论[37]。此外,刘静等给出了90°和180°畴壁不可逆位移产生MAE的模型,铁磁材料磁化引起磁致伸缩和MAE过程如图5所示。

图5 铁磁材料磁化引起的磁致伸缩和MAE过程

图6 90°和180°磁畴壁不可逆移动产生MAE的模型

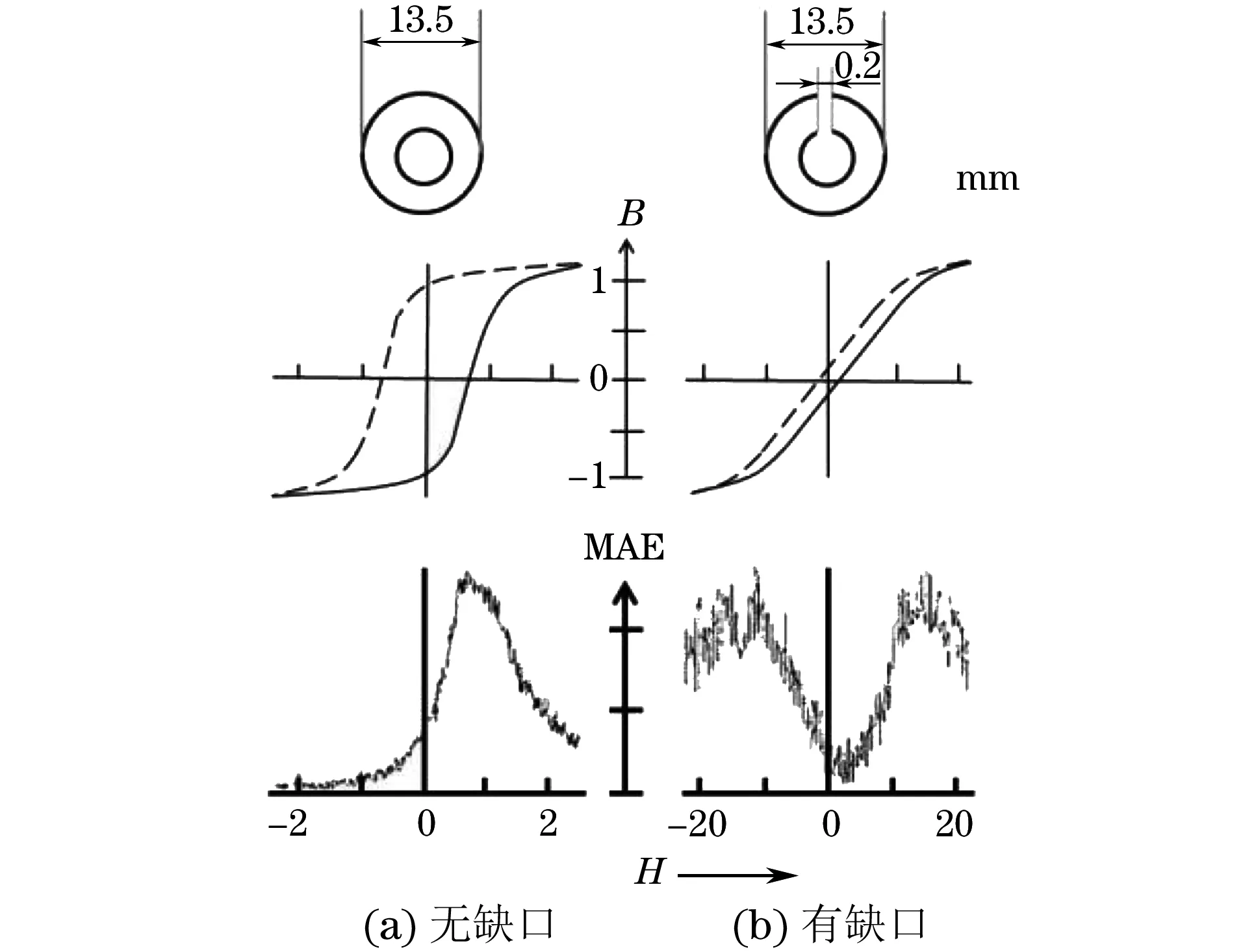

BUTTLE[9]、KIM等[11]在较低磁化频率下(≤30 Hz)研究铁磁性金属材料的MAE特征时,发现MAE的双峰分别对应于材料由负磁化饱和到正磁化饱和,或由正磁化饱和到负磁化饱和过程中磁滞回线的两个“拐膝”点。由于这两个“拐膝”点分别对应于磁畴的产生和湮灭过程,因此,认为磁畴的产生和湮灭也为MAE源。GUYOT等则通过研究YIG(钇铁石榴石材料),YIG∶Mn和Ni-Zn铁氧体材料,定性和定量了MAE与磁畴壁产生和湮灭过程的关系[38]。首先,GUYOT等研究了退磁效应对MAE的影响,发现在半个磁化周期内,随着退磁效应的增大,对应于磁滞回线最陡峭处的MAE信号峰值逐渐劈裂为分别对应于其“拐膝”点的双峰(见图6),从而证明了MAE源于磁畴的产生和湮灭。MAE信号的单峰是退磁效应较小时双峰距离较近进而相互叠加造成的。其次,GUYOT等探索了MAE与磁滞损耗的关系,发现MAE信号累积活性(半个磁化周期内,MAE信号幅度与磁场强度的积分)与磁滞损耗成正比,即使材料组份、晶粒尺寸不同的材料,甚至测试温度变化时,该比例关系依然存在,并且按照一定规律逐渐变化(见图7)。由于该类材料的磁损耗主要由磁畴壁的成核和湮灭引起,因而量化了MAE与磁畴的产生和湮灭的关系。不同晶粒尺寸的YIG多晶体MAE信号累计强度与磁滞损耗的关系如图8所示。

图7 无和有缺口YIG圆环在磁场强度由负磁化饱和增大 至正磁化饱和过程中产生的MAE包络

图8 不同晶粒尺寸的YIG多晶体MAE信号累计强度与 磁滞损耗的关系

考虑到磁畴磁化矢量的不可逆转动、磁畴壁的产生和湮灭与磁畴壁的不可逆移动过程类似,即都会引起晶格的调整,因此认为铁磁性金属材料所有的不可逆磁化过程均产生MAE。由于只有磁晶各向异性材料在磁化时才引起晶格的调整,即磁致伸缩效应,因此只有该类材料才产生MAE,磁晶各向同性材料则不产生MAE,与AUGUSTYNIAK的试验结果一致[39]。受材料自身特性的影响,不同材料的主畴结构存在差异,各磁化阶段在磁化过程中所起的作用也不相同,造成研究人员对MAE源的认识存在差异。

通过总结分析所有研究成果,可以得出MAE的产生机制如下:① 磁畴壁的不可逆移动;② 磁畴壁的产生和湮灭;③ 磁畴磁化方向的不可逆转动。铁磁性金属材料磁化过程的所有不可逆阶段均为MAE源。

4 MAE技术在国内外研究进展

4.1 励磁强度对MAE的影响

根据MAE产生机制,可知励磁强度直接影响铁磁性金属材料磁畴结构变化的程度,因而对MAE信号强度具有显著影响。一般情况下,随着励磁强度的增大,MAE的强度逐渐增加然后趋于饱和[3-5],励磁频率50 Hz时,几种铁磁性金属材料的MAE随励磁强度的变化曲线如图9所示。根据铁磁性金属材料的磁化曲线,弱磁场下仅有磁畴壁的可逆运动,故,此时不产生MAE。随着磁场强度的不断增大,磁畴壁的不可逆移动、磁畴壁的产生和湮灭以及磁畴磁化矢量的不可逆转过程逐渐开始并产生MAE信号,使MAE的强度持续增大。但是当磁场强度超过磁畴磁化方向的不可逆转动对应强度后,不可逆磁化过程结束,磁场强度进一步增大,不会激发出更多的MAE信号,MAE的强度逐渐饱和。

图9 励磁频率50 Hz时,几种铁磁性金属材料的 MAE随励磁强度的变化曲线

4.2 励磁频率对MAE的影响

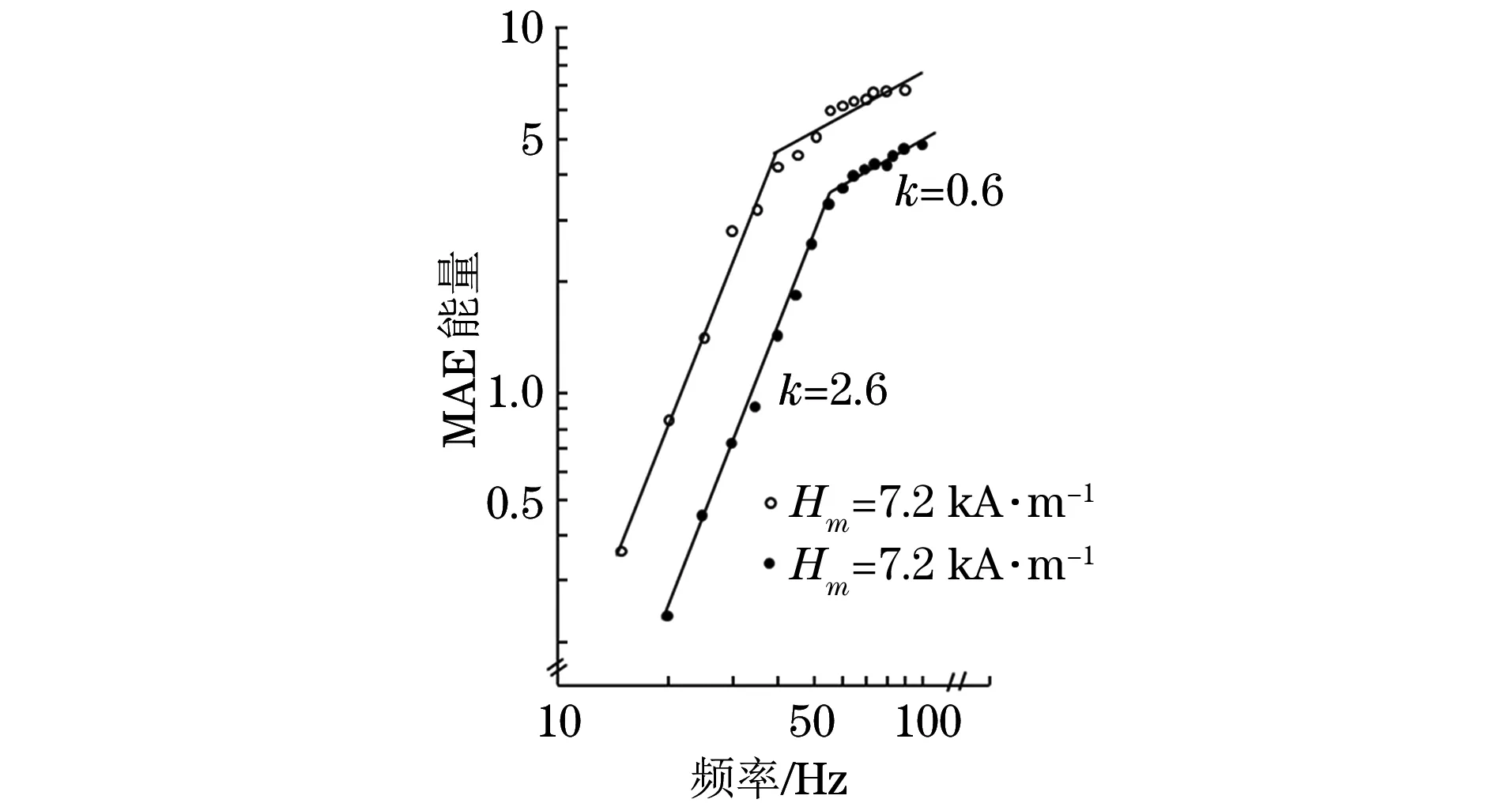

励磁强度直接影响铁磁性金属材料磁畴结构变化的速率,因此,对MAE也有很大影响。KIM等[11]发现随着励磁频率的增大,3%Si-Fe单晶的MAE能量单调增加,其对数与励磁频率线性相关(见图10)。KIM等认为励磁频率增大时,单位时间内输出信号增多,信号重叠度增大,MAE能量增大。然而由于趋肤效应,当频率增大至一定值时,磁化深度小于样品厚度,使曲线斜率发生变化。DHAR则发现管线钢MAE的RMS(方均根电压)随励磁频率线性增大,其增大速率由磁感应强度决定,不同磁感应强度时,MAE随励磁频率的变化如图11所示[40]。DHAR认为MAE源于90°畴壁的不可逆移动,MAE与频率关系可由式(1)来解释。AUGUSTYNIAK等[41]研究发现励磁频率的变化不仅改变MAE的强度,同时改变MAE信号的形状。不同励磁频率时MAE包络如图12所示,由图12可知,随着励磁频率的增大,MAE信号强度显著增加,且驼峰形MAE信号的双峰逐渐消失,形成一个较宽的平台,趋于形成纺锤形的MAE信号。此外,MAE脉冲幅度分布也有明显变化,不同励磁频率时MAE脉冲幅度分布如图13所示。

图10 不同励磁强度下3% Si-Fe单晶的MAE能量 随励磁频率的变化

图11 不同磁感应强度时MAE随励磁频率的变化

图12 不同励磁频率时的MAE包络

图13 不同励磁频率时的MAE脉冲幅度分布

根据MAE随励磁强度的变化规律可知,在励磁强度较低时,励磁强度对MAE的影响比较大;当其达到饱和磁化强度后,对MAE的影响较小。因此,为了保证检测数据的可靠性,最好使励磁强度不小于材料的饱和磁场强度。励磁频率越大,MAE强度越高,即信号的信噪比越高,但是励磁频率增大的同时使MAE包络的双峰特征弱化,不利于数据分析。因此,选择励磁频率时应兼顾MAE信号信噪比和形状特征。

4.3 应力对MAE的影响

MAE与铁磁性金属材料的磁性能密切相关,而材料的磁性能受应力的影响,因此,材料的应力状态改变时,MAE随之发生变化。

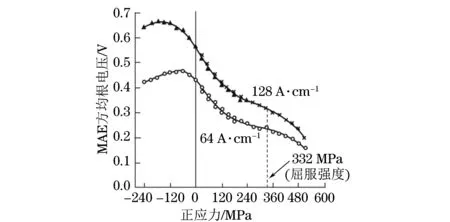

图14 不同交变磁场强度下低碳钢的MAE与应力的关系

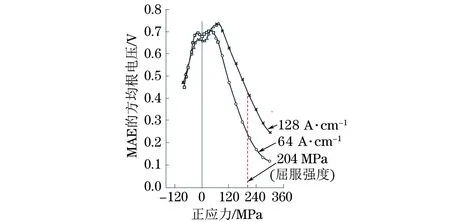

1979年,KUSANAGI等[3]首次研究了应力对铁磁性金属材料MAE的影响。对于低碳钢(屈服强度332 MPa),随着拉应力的增大,MAE的RMS单调下降;但是随着压应力的增大,MAE的RMS则出现一极大值(见图14)。对于镍(屈服强度204 MPa),不论是拉应力还是压应力,均使MAE的RMS在较低应力时略微增大,而后单调下降(见图15)。由图14和15还可以看出,当拉应力超过材料的屈服强度之后,MAE强度随应力仍继续下降。SHIBATA[4]研究了低合金碳钢(AISI 1020,AISI1045,AISI1065, AISI1074和A533B)、商用纯铁、镍、Fe+78%Ni 和Fe+31%Ni 合金的MAE与应力的关系。对于大多数材料,其MAE在应力为0时最大,而A533B碳钢随压应力的变化与镍类似。徐约黄等[5-6]研究了不同牌号的硅钢、不同热处理规范的45钢以及20钢的MAE随弹性应力的变化,发现所研究材料的MAE与应力的关系与低碳钢类似,即拉应力使MAE单调下降,压应力则使其先增大后减小。但是穆向荣等[8]对低碳钢、中碳钢和高碳钢的MAE进行研究时发现,在弹性变形阶段,应力较小时,MAE强度下降较快,随着应力的进一步增大,MAE的变化趋于平缓。进入塑性变形阶段,对于低碳钢,MAE强度开始随应力增大而减少,在塑性变形量εp约为1.0%时达到最小值,然后又开始增大,在εp为5.0%时出现极大峰值,随后连续下降。中碳钢随拉应力的变化则与励磁强度相关,塑性应力阶段,低碳钢和中碳钢的MAE随拉应力的变化如图16所示。

图15 不同交变磁场强度下镍的MAE与应力的关系

图16 塑性应力阶段,低碳钢和中碳钢MAE 随拉应力的变化

应力主要通过改变材料的磁畴结构进而影响MAE特征[42]。拉应力使铁磁材料的附加畴消失,主畴壁间距变小[42-43]。当拉应力足够大时,各类磁畴均趋向于形成180°条状畴,90°畴壁比例下降。由于90°畴壁不可逆移动产生的MAE远高于180°畴壁,所以使MAE强度下降。压应力则使与之平行的180°条状畴变成人字形畴或者横向畴[44],附加畴减少,但90°畴壁相对拉应力作用时要多。因此,压应力对MAE的作用效果弱于拉应力。

为了提高MAE对压应力的敏感度,PIOTROWSKI等研究了弹性应力对取向电工钢MAE的影响[45-46],发现随着压应力的增大,MAE脉冲计数及MAE双峰之间的距离均有显著变化,不同门槛值时,MAE脉冲计数与弹性应力之间的关系如图17所示,不同晶粒取向时, MAE包双峰之间的距离与弹性应力之间的关系如图18所示(1为平行于晶粒取向;2为垂直于晶粒取向)。为压应力的MAE评价提供了新的参数。

图17 不同门槛值的MAE脉冲计数与 弹性应力之间的关系

图18 不同晶粒取向的MAE包双峰之间的距离与 应力之间的关系

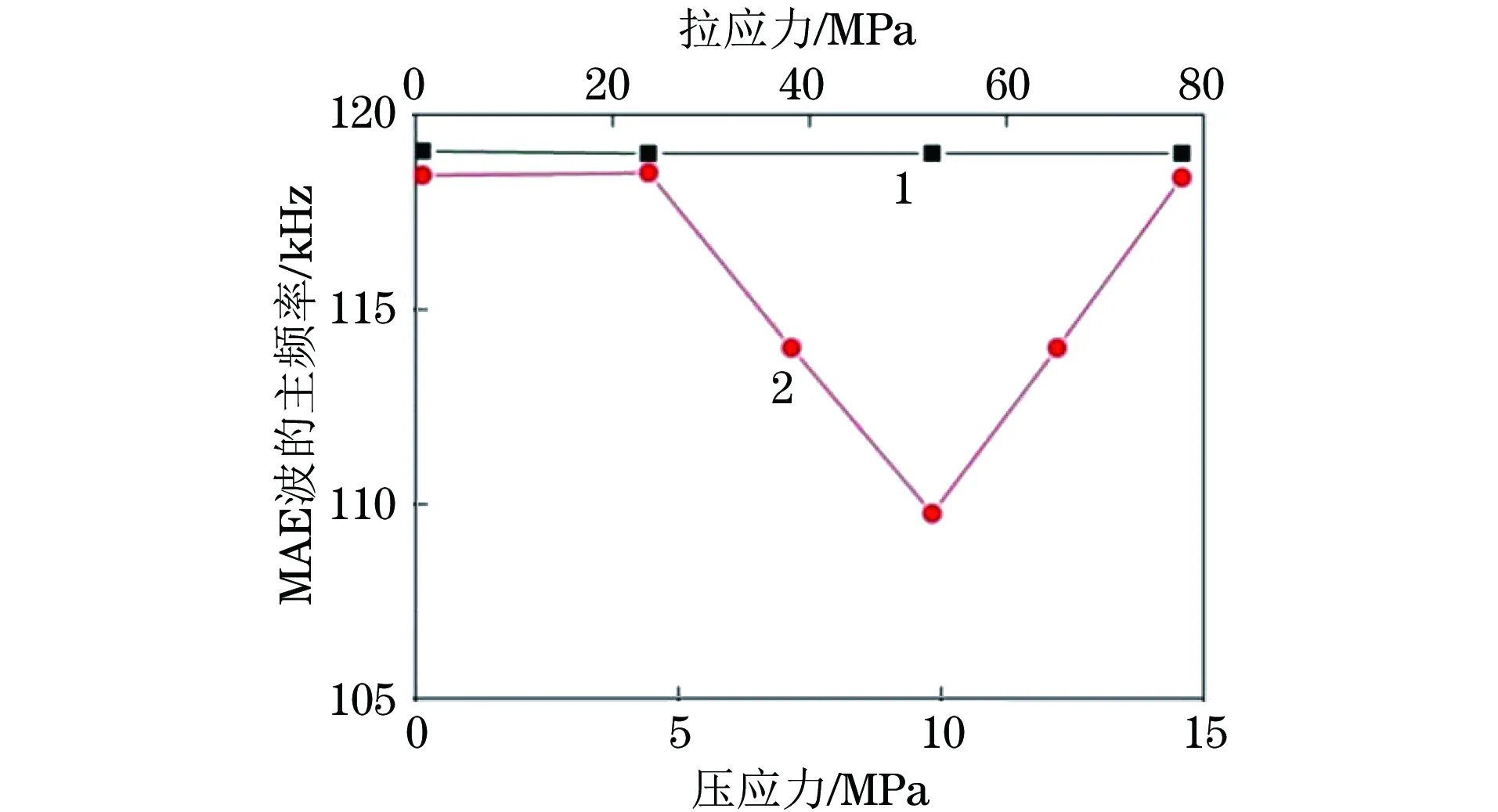

马咸尧等研究了各种应力对取向硅钢的MAE的影响[14-17,47],发现MAE的变化与磁畴结构变化有很好的对应性,并提出了采用MAE鉴别应力正负的方法。随着磁场强度的改变,试样受拉应力作用时,其MAE波的频谱主频率基本上不改变;而受压应力时,MAE波的频谱主频率形成跳跃式变化,退火A3钢内应力对MAE波主频率的影响如图19所示(1为拉应力;2为压应力)。肖建忠等还发现材料内部的应力越单一,其MAE波的频带越窄,反之频带较宽,因此利用MAE频谱特征可确定材料残余应力的状态。

为了消除传感器耦合等带来的影响,ONO等[4]提出采用具有不同谐振频率的两个传感器测得的MAE信号的RMS的比值R,来评估材料应力的状态,几种低碳钢和纯铁的MAE比值R随应力的变化如图20所示。采用R值法对加利福尼亚某一沙漠地区的新建铁轨进行应力评估,发现随着温度的变化,由于热胀冷缩,轨道承受最大拉应力为52 MPa,最大压应力则为23 MPa。徐约黄等[6]提出将高磁场与低磁场强度下测得的MAE的比值R作为参数来检测应力,不仅可以消除传感器耦合作用,还可以减弱材料、微观组织结构带来的影响。研究表明,R随应力的增加线性增大。

图19 退火A3钢内应力对MAE波主频率的影响

图20 几种低碳钢和纯铁的MAE比值R随应力的变化

根据上述研究,可以得出对于大多数材料,无论是弹性拉应力还是压应力,当应力较大时,均使材料的MAE单调减小。该规律同样适用于塑性拉应力。除了MAE强度,MAE脉冲计数和MAE包的双峰之间的距离对应力也非常敏感。当应力正负未知时,可以通过MAE信号的频谱特征进行判断。

4.4 塑性变形对MAE的影响

铁磁性金属材料发生塑性变形时,材料位错密度或位错结构以及残余应力发生变化。由于磁化过程中,位错常作为钉扎中心阻碍磁畴壁的移动,应力则增大了畴壁运动的势垒,因此,材料发生塑性变形时,其MAE随之改变。

杜凤牡等[21]研究了一系列取向和非取向硅钢在不同塑性变形量时的MAE,发现随着应变量的增加,所有材料的MAE振铃计数单调减小。AUGUSTYNIAK等[27,32]发现对于P91钢,其塑性变形量的增加使MAE强度显著降低。O′SULLIVAN等[25]证明了随着AISI430铁素体不锈钢变形量的增加(最大变形量≤17.5%),MAE的绝对能量单调下降。PIOTROWSKI[45,48]分别对冷轧变形(最大变形量≤20%)和拉伸变形(最大变形量≤10%)的Armco钢的MAE进行了研究。对于两种变形模式的钢,随着应变量的增加,MAE强度并非单调变化,均先增大后降低。但是PIOTROWSKI还发现MAE双峰之间的距离和脉冲计数随材料变形量的增加单调增大,并且双峰之间的距离不受耦合条件、滤波带宽的影响。因而认为可用这两个参数评估Armco钢的变形量。KIKUCHI等研究了低碳钢的冷轧变形对其MAE的影响,得到结果与PIOTROWSKI类似[49]。该材料的MAE在冷轧变形量为10%时,强度达到最大值。

对于塑性变形对MAE的作用机制,目前还未达成共识。杜凤牧等认为塑性变形一方面使磁畴结构细化,180°畴壁增多;另一方面则使位错密度增加,晶格畸变弹性应力应变场增大,制约弹性波的发射。两者共同作用导致MAE的振铃计数显著下降。AUGUSTYNIAK认为位错密度增多使畴壁的钉扎作用增强,材料磁化困难,磁化至饱和的磁场强度增大,在相同的磁场强度下,材料的磁感应强度愈小,MAE活性降低。KIKUCHI等发现材料在塑性变形初期,位错密度急剧增大,当变形量超过10%后,位错密度几乎保持不变,位错相互作用形成位错结及位错胞结构(见图21)。因而认为MAE主要与位错密度相关,位错密度越多,钉扎点越多,MAE活性越大。位错结或位错胞的形成则降低了有效钉扎点。因此,随着变形量的增大,MAE的均方根低电压先增大后降低。

图21 冷轧S15C钢不同塑性变形率时的TEM图

有上述研究可知,塑性变形对MAE作用机制的争论点在于位错密度对MAE的影响。笔者认为作为磁畴的钉扎中心,位错密度越大,钉扎点越多,MAE事件数越多,强度越高。但是位错密度的增大使材料难以磁化。当励磁强度较低时,位错密度的增多使畴壁难以挣脱钉扎,因而MAE强度下降。但是当励磁强度较大,能够使畴壁脱离钉扎时,MAE强度较位错密度少时将增大。由于材料塑性变形时,产生畸变应力场,同样影响MAE。因此,塑性变形对MAE的影响是磁强度、位错密度和应力三者共同作用的结果。采用MAE评估塑性变形量时,需要对这三个因素综合考虑。

4.5 热处理工艺对MAE的影响

热处理是改善材料性能的重要手段。经过热处理,铁磁性金属材料的相组成、位错密度、应力状态等均发生变化,这必然引起其磁化性能的变化,进而影响材料的MAE。

沈功田[7]研究了不同热处理状态对45钢MAE的影响(其热处理方法见表1)。无外加应力条件下不同热处理状态45钢的MAE随外加磁场的变化如图22所示,可见退火态时,45钢的MAE强度最高,淬火和200 ℃回火态均检测不到MAE,其他回火态的MAE则随回火温度的升高而增大。根据微观组织观测,45钢的淬火态组织由针状和板条状马氏体组成。由于马氏体为过饱和的非平衡组织,应力非常大,且具有高密度位错,声发射被严重抑制,几乎为零。200 ℃回火后尽管消除了部分间隙原子和内应力,其组织仍为马氏体,磁畴壁位移仍然十分困难。300 ℃回火后,间隙原子和内应力已被大部分消除,因而在较高磁场强度下可以检测到MAE。500 ℃回火后,其组织是由细粒状渗碳体和针状铁素体组成的屈氏体,此时位错密度已很低,内应力也完全消除,声发射强度恢复到退火状态的二分之一。690 ℃回火的组织由粗大的粒状渗碳体和铁素体组成,碳化物弥散度降低,MAE强度进一步增大。穆向荣等研究了低碳钢经退火、淬火、回火等热处理工艺后其MAE的变化,同样发现材料在退火态时的MAE强度较高,淬火态时的MAE强度极剧下降,回火态的MAE值基本恢复或略高于退火状态。PIOTROWSKI等研究了回火温度和时间对淬火马氏体P91钢的MAE的影响[50]。淬火P91钢在不同回火温度时MAE随回火时间的变化如图23所示,回火温度的升高和时间的延长均使MAE强度增加,与沈功田的研究结论一致。PIOTROWSKI认为 MAE强度的增大主要是由位错密度的降低引起的。780 ℃回火4 h时,MAE强度的减小则可能与析出物的长大或者奥氏体相的生成有关。当析出物的宽度与畴壁相近时(约100 nm),析出物对畴壁的钉扎作用最大。

表1 45钢的热处理工艺

图22 无外加应力条件下不同热处理状态45钢的 MAE随外加磁场的变化

图23 淬火P91钢在不同回火温度时 MAE随回火时间的变化

图24 AISI 430铁素体不锈钢的MAE随回火温度的变化

O′SULLIVAN等[25]研究了回火温度对变形量为17.5%的AISI 430铁素体不锈钢的MAE的影响(见图24)。由图24可知,回火温度为100~500 ℃时,MAE信号变化较小;600 ℃时,MAE突然增大,在700 ℃或800 ℃时达到最大值,900 ℃之后则保持较低强度。马咸尧等[17]研究了调质态和轧制态对45钢的MAE,发现调制态45钢的MAE强度较轧制态高。这主要是因为45钢轧制态呈片状珠光体和铁素体,调质态组织为回火索氏体上弥散分布着粒状碳化物。一方面,轧制态中片状渗碳体割裂基体,阻碍畴壁移动的作用大于粒状碳化物;另一方面,回火通过回复和再结晶,将淬火时溶入基体中的间隙原子转移到碳化物颗粒中去,消除了位错。WILSON等[28]研究了En36 齿轮钢的表面硬化对MAE的影响,发现随着硬化深度的增加,MAE强度单调减小。

由上述研究可知,MAE对材料的热处理工艺非常敏感,采用MAE技术有望实现对材料热处理质量的评估。

4.6 疲劳和蠕变状态对MAE的影响

对于承受循环载荷的铁磁性构件来说,在长期服役过程中,往往发生疲劳损伤。为了防止构件疲劳失效,对构件的疲劳状态,尤其是疲劳早期阶段进行检测和评估具有重要意义。由于疲劳是损伤累积的过程,不同疲劳状态时材料的缺陷类型和密度也不相同,因此MAE也将随之变化。侯炳麟等[29]初步研究了U47钢轨钢的MAE强度随材料相对疲劳度的变化规律,发现MAE强度适宜作为疲劳损伤测定的指标。HIRASAWA等研究了SA508CL.2钢(压力容器用钢)在拉压循环载荷作用下的MAE随循环周期的变化规律,发现MAE的峰值电压比Vp/Vo(Vp为不同循环周期时MAE的峰值电压;Vo为疲劳试验前试样MAE的峰值电压)在疲劳早期快速增大,而后逐渐减小,且这一变化趋势在其他疲劳模式下同样适用。因此,MAE有望用于铁磁性金属材料疲劳损伤的检测和评估。

蠕变是指金属材料长期在不变的温度和应力作用下,发生缓慢的塑性变形的现象。对于长期在高温高压环境下服役的铁磁性金属构件来说,蠕变是其主要损伤失效模式之一。为了将MAE应用于蠕变状态的评估,SABLIK和AUGUSTYNIAK等大量研究了蠕变状态对MAE的影响。

SABLIK首先通过建模研究了MAE随蠕变损伤程度的变化。随后,AUGUSTYNIAK通过试验验证了2Cr-1Mo 钢的早期蠕变会使MAE强度降低。与其他磁性能如磁滞回线、巴克豪森噪声(HBN)及磁致伸缩系数相比较,MAE对蠕变损伤尤为敏感。结合试验研究,SABLIK等对蠕变损伤与MAE关系的模型进行了修正。采用该模型计算所得结果与试验结果非常吻合,能够定性地再现试验结果。此外,AUGUSTYNIAK等设计了适用于电厂锅炉管道蠕变损伤检测的MAE装置,研究了两极之间的最佳角度,以及磁激励频率和厚度对MAE的影响。对电厂管道的MAE研究表明,在管道的焊缝处,MAE强度随蠕变损伤程度的增大单调下降。

5 结论和展望

(1) MAE检测装置由励磁部分和信号采集部分组成。因此,MAE的检测对象为静态构件。在交变磁场下获得的MAE通常为连续的AE形成的信号包。MAE包的特征由材料、励磁强度、励磁频率、应力状态和微观组织结构状态等影响材料磁性能的因素共同决定。

(2) MAE源为材料磁化过程的所有不可逆磁化阶段,包括:180 °和90°磁畴壁的不可逆移动,即巴克豪森跳跃;磁畴壁的产生和湮灭;磁畴磁化矢量的不可逆转动。因此,MAE可定义为磁性材料在外界因素作用下,因磁畴结构发生变化而产生的应力波的现象。

(3) 励磁强度和励磁条件对MAE有显著的影响,因此,MAE检测时需要综合材料磁性能、MAE信噪比和MAE形状合理选择励磁条件和频率。

(4) MAE对材料的应力状态和微观组织结构非常敏感,是一种非常有前途的检测和评估铁磁性金属材料应力、塑性变形、热处理质量及蠕变状态等的无损检测技术。

(5) MAE信号幅度较低,在现场检测过程中,易被噪声信号所淹没,因此需要开发MAE信号提取和识别方法,以促进MAE技术的工程应用进程。

[1] JR A E L. Acoustic emission[J]. Physical Acoustics, 1975, 15(30): 289-353.

[2] HIGGENS F P, CARPENTER S H. Sources of acoustic emission generated during the tensile deformation of pure iron[J]. Acta Metallurgica, 1978, 26(1): 133-139.

[3] KUSANAGI H, KIMURA H, SASAKI S. Stress effect on the magnitude of acoustic emission during magnetization of ferromagnetic materials[J]. Journal of Applied Physics, 1979, 50(4): 2985-2987.

[4] SHIBATA M, ONO K. Magnetomechanical acoustic emission - a new method for nondestructive stress measurement[J]. Ndt International, 1981, 14(5): 227-234.

[5] 徐约黄, 沈功田. 磁声发射现象及其影响因素的探测[J]. 武汉大学学报(理学版), 1985(4): 121-122.

[6] 徐约黄, 杜凤牡. 无损检测内应力的新方法——磁声发射[J]. 无损检测, 1989,11(5): 136-139.

[7] 沈功田. 硅钢与45钢的磁声发射研究[D].武汉:武汉大学, 1985.

[8] 穆向荣, 张秀林. 关于铁磁材料的磁声发射的研究[J]. 北京科技大学学报, 1985(2): 83-92.

[9] BUTTLE D J, BRIGGS G A D, JAKUBOVICS J P, et al. Magnetoacoustic and Barkhausen emission in ferromagnetic materials and discussion[J]. Philosophical Transactions of the Royal Society B Biological Sciences, 1986, 320(1554): 363-376.

[10] BUTTLE D J, SCRUBY C B, JAKUBOVICS J P, et al. Magneto-acoustic and Barkhausen emission: their dependence on dislocations in iron Philosophical Magazine[J]. Philosophical Magazine A, 1987, 55(6): 717-34.

[11] KIM H C, KIM C G. Effect of magnetising frequency and stress on magneto-acoustic emission from 3% Si-Fe crystals[J]. Journal of Physics D Applied Physics, 1989, 22(1): 192-193.

[12] NG D H L, JAKUBOVICS J P, SCRUBY C B, et al. Effect of stress on magneto-acoustic emission from mild steel and nickel[J]. Journal of Magnetism & Magnetic Materials, 1992,s:104-107.

[13] 马咸尧, 孙大千. 拉应力对磁畴壁运动及磁声发射行为的影响[J]. 华中科技大学学报(自然科学版), 1992(6): 25-29.

[14] 马咸尧. 横向拉应力对晶粒取向Si-Fe的磁畴结构及磁声发射强度的影响[J]. 钢铁研究, 1994(3): 27-31.

[15] 马咸尧, 孙大千. 平面应力状态的磁声发射效应与强度分布[J]. 材料工程, 1994(2): 30-32.

[16] 马咸尧, 邱保文. 弯曲应力状态的磁声发射效应[J]. 华中科技大学学报(自然科学版), 1995(12): 109-113.

[17] 马咸尧, 孙大千. 应力对材料磁声发射频谱特征的影响[J]. 华中科技大学学报(自然科学版), 1995(9): 83-87.

[18] 陆同理. 材料的磁声发射(MAE)检测[J].无损探伤, 1990(4): 42-44.

[19] 王金凤, 樊建春, 祖强, 等. 钻杆残余应力的磁声发射检测方法研究[J]. 石油机械, 2008, 36(4): 51-54.

[20] 王威, 苏三庆, 王社良. 用磁声法MAE检测钢结构构件应力的机理和应用[J]. 西安建筑科技大学学报(自然科学版), 2005, 37(3): 322-325.

[21] 杜凤牡, 徐约黄. 形变量对MAE及BN的影响[J]. 武汉大学学报(理学版), 1997(5): 628-632.

[22] SONG Y Y, PARK D G, HONG J H, et al. The effect of microstructural changes on magnetic Barkhausen noise and magnetomechanical acoustic emission in Mn-Mo-Ni pressure vessel steel[J]. Journal of Applied Physics, 2000, 87(87): 5242-5244.

[23] GORKUNOV E S, UL′YANOV A I, KHAMITOV V A. Magnetic acoustic emission in ferromagnetic materials: effect of structural changes on magnetic acoustic emission (review article)[J]. Russian Journal of Nondestructive Testing, 2002, 38(5): 376-397.

[24] AUGUSTYNIAK M, AUGUSTYNIAK B, PIOTROWSKI L, et al. Evaluation by means of magneto-acoustic emission and Barkhausen effect of time and space distribution of magnetic flux density in ferromagnetic plate magnetized by a C-core[J]. Journal of Magnetism & Magnetic Materials,2006,304(2): 552-554.

[25] O′SULLIVAN D, COTTERELL M, CASSIDY S, et al. Magneto-acoustic emission for the characterisation of ferritic stainless steel microstructural state[J]. Journal of Magnetism & Magnetic Materials, 2004, 271(2): 381-389.

[26] PIOTROWSKI L, AUGUSTYNIAK B, CHMIELEWSKI M, et al. Impact of plastic deformation on magnetoacoustic properties of Fe-2%Si alloy[J]. NDT & E International, 2009, 42(2): 92-96.[27] AUGUSTYNIAK B, PIOTROWSKI L, MACIAKOWSKI P, et al. Study of microstress state of P91 steel using complementary mechanical Barkhausen, magnetoacoustic emission, and X-ray diffraction techniques[J]. Journal of Applied Physics, 2014, 115(17): 6-9.

[28] WILSON J W, TIAN G Y, MOORTHY V, et al. Magneto-acoustic emission and magnetic Barkhausen emission for case depth measurement in En36 gear steel[J]. IEEE Transactions on Magnetics, 2009, 45(1): 177-183.

[29] 侯炳麟, 周建平, 彭湘,等. 磁声发射在钢轨性能无损检测中的应用研究[J]. 实验力学, 1998(1): 98-104.

[30] HIRASAWA T, SAITO K, CHUJOW N, et al. Nondestructive evaluation of aged materials used in nuclear power plant by magneto-mechanical acoustic emission technique[C]∥Tokyo:[s.n], 1999.

[31] SABLIK M J, AUGUSTYNIAK B, PIOTROWSKI L. Modeling incipient creep damage effects on Barkhausen noise and magnetoacoustic emission[J]. Journal of Magnetism and Magnetic Materials, 2004:523-528.

[32] AUGUSTYNIAK B, CHMIELEWSKI M, PIOTROWSKI L, et al. Comparison of properties of magnetoacoustic emission and mechanical Barkhausen effects for P91 steel after plastic flow and creep[J]. IEEE Transactions on Magnetics, 2008, 44(11): 3273-3276.

[33] AUGUSTYNIAK B, CHMIELEWSKI M, PIOTROWSKI L, et al. Designing a magnetoacoustic emission measurement configuration for measurement of creep damage in power plant boiler tubes[J]. Journal of Applied Physics, 2002, 91(10): 88-97.

[34] AUGUSTYNIAK B, PIOTROWSKI L, CHMIELEWSKI M, et al. Nondestructive characterization of 2Cr-1Mo steel quality using magnetoacoustic emission[J]. IEEE Transactions on Magnetics, 2002, 38(5): 3207-3209.

[35] AUGUSTYNIAK B, PIOTROWSKI L, CHMIELEWSKI M. Impact of frequency and sample geometry on magnetacoustic emission voltage properties for two steel grades[J]. Journal of Electrical Engineering, 2008, 38(5): 3207-3209.

[36] MAL N K, BOLIN L. A Theoretical estinate of acoustic-emission stress amplitudes[J]. Physical Status Solidi, 1974, 61(2):637-645.

[37] XU Y, SHEN G, GUO Y, et al. An investigation on magnetoacoustic emission of ferromagnetic materials with 180° magnetic domain walls[J]. Journal of Magnetism & Magnetic Materials, 1993, 127(1/2): 169-180.

[38] XU Y H, MA L, DU F M, et al. Magnetoacoustic emission and Barkhausen noise of cobalt nickel oriented silicon steel and permalloy[J]. Journal of Magnetism & Magnetic Materials, 2000, 219(2): 166-172.

[39] 刘静, 杜凤牡. Co的磁声发射研究[J]. 金属学报, 1993, 29(11): 24-29.

[40] GUYOT M, CAGAN V. The magneto-acoustic emission (invited)[J]. Journal of Applied Physics, 1993, 73(10): 5348-5353.

[41] AUGUSTYNIAK B, SABLIK M J, LANDGRAF F J G, et al. Lack of magnetoacoustic emission in iron with 6.5% silicon[J]. Journal of Magnetism and Magnetic Materials, 2008, 320(20): 2530-2533.

[42] DHAR A, ATHERTON D L. Magnetizing frequency dependence of magneto-acoustic emission in pipeline steel[J]. IEEE Transactions on Magnetics, 1992, 28(2): 1003-1007.

[43] GORKUNOV E S, DRAGOSHANSKII Y N, KHAMITOV V A. Magnetoelastic acoustic emission in ferromagnetic materials. II. effect of elastic and plastic strains on parameters of magnetoelastic acoustic emission[J]. Russian Journal of Nondestructive Testing, 2001, 37(12): 835-858.

[44] 罗阳, 王振琴. 晶粒取向3%Si-Fe畴结构的应力效应——Ⅰ.张力对畴结构的影响[J]. 金属学报, 1983, 19(2): 50-58.

[45] 罗阳, 王振琴. 晶粒取向3%Si-Fe畴结构的应力效应——Ⅱ.压应力对畴结构的影响[J]. 金属学报, 1983, 19(3): 123-146.

[46] PIOTROWSKI L, AUGUSTYNIAK B, CHMIELEWSKI M, et al. Possibility of application of magnetoacoustic emission for the assessment of plastic deformation level in ferrous materials[J]. IEEE Transactions on Magnetics, 2011, 47(8): 2087-2092.

[47] PIOTROWSKI L,CHMIELEWSKI M, AUGUSTYNIAK B. The influence of elastic deformation on the properties of the magnetoacoustic emission (MAE) signal for GO electrical steel[J]. Journal of Magnetism and Magnetic Materials, 2012, 324(16): 2496-2500.

[48] 马咸尧, 孙大千, 邱保文, 等. 利用磁声法测量钢铁构件表面应力[J]. 华中科技大学学报(自然科学版), 1996(7): 40-45.

[49] PIOTROWSKI L, AUGUSTYNIAK B, CHMIELEWSKI M, et al. Evaluation of Barkhausen noise and magnetoacoustic emission signals properties for plastically deformed armco iron[J]. IEEE Transactions on Magnetics, 2010, 46(2): 239-242.

[50] KIKUCHI H, MATSUMURA K, FUJIWARA T, et al. Magnetoacoustic emission characteristics on cold rolled low carbon steel[C]∥[S.l.]:[s.n],2011.

The Resarch Progress of Magneto Acoustic Emission Testing Technique

SHEN Yongna1, SHEN Gongtian1, KE Weijie2, ZHENG Yang1

(1.China Special Equipment Inspection and Research Institute, Beijing 100029, China;2.School of Measuring and Optical Engineering, Nanchang Hangkong University, Nanchang 330063, China)

Magneto acoustic emission (MAE) is a promising nondestructive method to detect and assess the residual stress, the stress concentration, plastic deformation, the quality of heat treatment and the degree of fatigue and creep damage. In this work, the characteristics and the generation mechanism of MAE are introduced. The research progress and main achievements of MAE are overviewed. In addition, the problems existing in this technique is analyzed and the further research direction and the development prospect is predicted.

MAE; NDT; ferromagnetic material

2017-01-24

国家自然科学基金资助项目(51377173);国家“万人计划”特支经费资助项目(2069999);国家重点研发计划资助项目(2016YFF0203000)

沈永娜(1985-),女,博士后,主要研究方向为声发射、磁声发射等无损检测新技术,shenyongna@163.com

沈功田(1963-),男,博士,研究员,博士生导师,主要研究方向为声发射、红外和电磁等无损检测新技术,shengongtian@csei.org.cn

10.11973/wsjc201705018

TG115.28

A

1000-6656(2017)05-0087-11