含钛高强钢中夹杂物析出行为研究

2017-06-05付学好李光强吴振华

郑 万,瞿 勇,付学好,李光强,吴振华

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

含钛高强钢中夹杂物析出行为研究

郑 万,瞿 勇,付学好,李光强,吴振华

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

以不同钛含量(0.032%~0.153%)的高强钢为研究对象,利用SEM、EDS等对钢中氧化物及氮化物夹杂的形貌、组成、数量及尺寸分布进行表征,结合热力学与动力学计算,对TiN的析出行为进行分析。结果表明,当钢中Ti含量较低(0.032%)时,冶炼过程会形成富含MgAl2O4的多边形高熔点固态夹杂,易造成水口堵塞;当Ti含量大于0.106%时,钢中形成了富含TiAl2O5的液态球形夹杂,可通过上浮去除,不易堵塞水口;Ca处理能将低钛钢中的夹杂改性为低熔点的铝酸钙,不仅降低了水口堵塞风险,还能还原夹杂物中的Ti,提高Ti的收得率。含钛高强钢中夹杂物平均尺寸为1~2 μm,氮化物平均尺寸为1~3 μm,其均随着Ti含量的增加而稍有增加。当Ti含量小于0.04%时,将钢中N含量控制在0.0018%以下,能有效减小TiN的析出尺寸;当Ti含量大于0.1%时,实际工业生产中很难阻止TiN的液析,但可通过提高钢中细小氧化物的数量,来细化TiN的尺寸。

钛合金化;高强结构钢;夹杂物;Ca处理;水口堵塞;TiN夹杂

铌作为低合金高强度结构钢中最典型的微合金化元素,与碳、氮形成的析出物起到显著的细晶强化与沉淀强化作用,有效提高了结构钢的强韧性,因而Nb微合金化钢得到广泛应用[1]。但昂贵的Nb合金提高了钢的生产成本,而Ti合金价格相对低廉,相关研究表明,钛合金化钢在热轧板的冷却和卷取过程中析出细小、弥散的TiC颗粒,具有较强的沉淀强化作用[2-3]。因此,作为降低高强结构钢成本的重要措施,以Ti代Nb或提Ti降Nb的合金化策略引起了钢铁企业及科研机构的兴趣。陈学文等[4]指出,仅通过细晶强化无法冶炼强度为450~700 MPa的高强钢,还需提高钢中的Ti含量(0.04%~0.14%)来增加钢中细小TiC颗粒的数量,利用其沉淀强化作用提高钢的强度。但由于Ti在钢液中具有较强的化学活性,易与O、N等元素形成大尺寸的氧化物或氮化物夹杂,这不仅降低了有效钛含量,还可能引发水口堵塞,给实际冶炼过程造成困难。

由于Al脱氧能力强且价格相对低廉,为避免Ti的氧化烧损,一般先采用Al脱氧再进行Ti合金化。Basu等[5]指出,与铝镇静钢相比,含钛铝镇静钢的水口堵塞率明显增加。姜茂发等[6]在Sun等[7]和Basu等[5]研究基础上进一步研究表明,在Al-Ti脱氧钢中,钛合金化后钢液中的Ti局部富集形成氧化钛,被Al还原后形成的空隙型Al-Ti-O夹杂,对钢液具有较好的润湿作用,液态钢水沿A1-Ti-O夹杂物表面的空隙进入夹杂物内部并凝结,形成了一种“钢筋混凝土”类似结构,且比重较大,易滞留于水口侧孔的停滞区,与水口耐材结合形成结瘤物并迅速长大,造成严重的水口堵塞问题。但文献[5]所研究的钢中Ti含量仅为0.05%,而冶炼更高强度的钢所需要的Ti含量远高于此。有研究表明,Ca处理能有效改善Ti微合金化钢水口结瘤问题[3]。但目前关于高含钛量的Al脱氧及Ca处理钢中,复合氧化物析出行为的研究还相对较少。

此外,高钛钢冶炼还面临TiN液析问题。毛新平等[2]研究表明,当钢中含Ti量为0.06%~0.13%时,液析TiN所消耗的Ti约占总钛量的9.3%~15%;杨俊等[8]指出,TiN夹杂具有尖利的棱角且不易变形,经轧制与热处理后也不消失,这对高强钢疲劳性能和韧性均不利,且 6 μm的TiN对钢疲劳性的危害相当于25 μm的氧化物夹杂[9]。由此可见,控制高钛钢中氮含量,对防止TiN在液相中的析出和长大十分重要。

基于此,本文采取Ti替代Nb的合金化思路,采用Al脱氧及Ca处理工艺熔炼含钛高强钢,研究不同Ti含量钢中典型的氧化物及氮化物夹杂的析出行为,以期为含钛高强钢的实际生产及工艺优化提供指导。

1 试验

本试验以工业纯铁为主要原料,用试剂纯碳粉、铝片、电解锰和硅铁、钛铁(w(Ti)=40%,余量为Fe)及硅钙等合金调整钢的成分,设计Ti含量不同的4炉钢,部分原料的化学成分如表1所示。

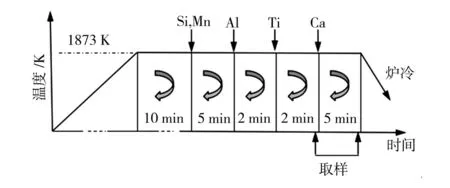

试验钢冶炼在GP-35A型高频感应炉中进行,全程通高纯氩气保护。将装有工业纯铁(300 g)及碳粉的氧化镁坩埚(外套石墨坩埚)放置感应炉后,按照图1所示流程进行熔炼,完成脱氧、合金化,并分别在加入钛铁2 min和硅钙5 min后取样水冷,铸态钢样则随炉冷却至室温。

表1 原料的化学组成(wB/%)

图1 冶炼流程示意图

从铸态钢样中提取适量钢样,采用DGS-Ⅲ型单道扫描光谱仪分析钢中的Al、Ti、Mn、Si、Ca含量,用氧氮分析仪(LECO-TC500)分析钢中的T.O和T.N含量,用CS-8800型碳硫仪分析钢中的C、S含量,利用Nova 400 Nano型场发射扫描电子显微镜(SEM)和能谱分析仪(EDS)观察分析夹杂物的形貌及组成,并结合Image Pro-Plus 6.0软件对夹杂物粒度分布进行统计。

2 结果及讨论

2.1 钢样的化学成分

4炉钢的化学成分如表2所示,其中钛含量分别为0.032%~0.153%。由表2可见,1#钢中T.O和T.N含量均较高,这与1#钢中Ti、Al含量较低以及脱氧程度相对较弱有关。

再看看视频一直没有露面的经销商,人家是详细摸清了客户需求,需要多少,先收钱,后从厂家直接发货,价格优惠,农民也积极。为什么农资行业的企业不认真研究一下,他的服务,管理怎么做到的,未来农资行业是不是可以探索、完善这种零库存、不赊销的销售模式呢?

表2 试验钢的化学成分(wB/%)

2.2 氧化物夹杂

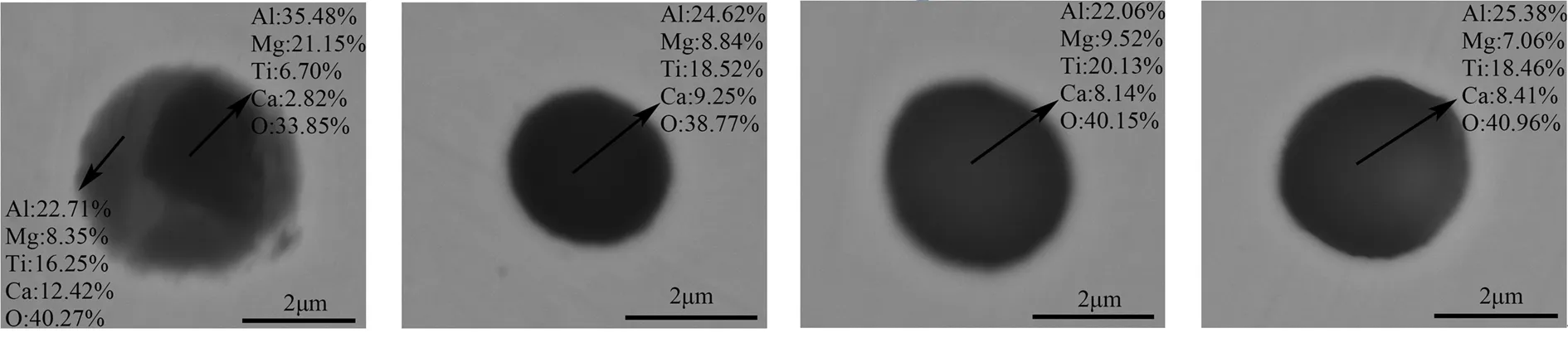

图2为Ti合金化和Ca处理后水冷钢样中典型夹杂物的形貌及成分。由图2(a)~(d)可见,Ti合金化后,钢中夹杂物具有层状结构特征,内外层组成均为Al-Mg-Ti-O(Mg元素主要来自于氧化镁坩埚),且与外层相比,复合夹杂核心层中Al、Mg含量较高,Ti含量较低;随着钢中Ti含量的提高,夹杂物中TiOx含量逐渐增加,其形貌也由不规则多边形转变为均一球形。

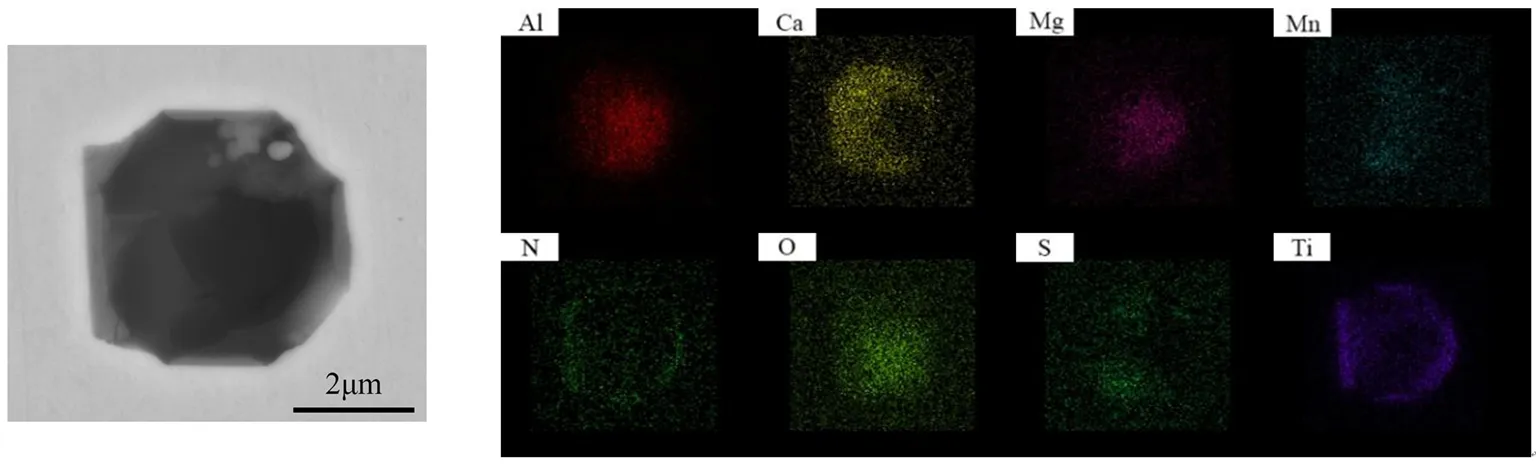

从图2(e)~(h)中可以看出,Ca处理后,钢中夹杂物组成均为Al-Mg-Ti-Ca-O,与Ca处理前相比,夹杂物中Mg、Ti含量有所降低,结合图3所示的1#铸态钢中夹杂物面扫描结果可知,夹杂物表层的Al-Mg-Ti-O复合氧化物会被改性为铝酸钙,且形貌由多边形转变为球形。

(a) 1#钢,Ti合金化 (b) 2#钢,Ti合金化 (c) 3#钢,Ti合金化 (d) 4#钢,Ti合金化

(e) 1#钢,Ca处理 (f) 2#钢,Ca处理 (g) 3#钢,Ca处理 (h) 4#钢,Ca处理

图2 水冷钢样中典型夹杂物的形貌与组成

Fig. 2 Morphologies and compositions of typical inclusions in water-cooling steel samples

图3 1#铸态钢中典型夹杂物的面扫描分析

图4和图5分别为1873 K下的Al2O3-MgO-TiOx三元相图和Al-Ti-Mg-O稳态相图[10]。将Ti合金化后4炉钢的夹杂物中Al2O3、MgO、TiOx的平均含量标记在图4中可以看出,低Ti含量(0.032%)钢中夹杂物主要位于Liquid+Spinel区域,而高Ti含量(大于0.106%)钢中的夹杂物主要位于单独的Liquid区域,这表明当钢中Ti含量增加到一定程度时,固态的Al-Mg-Ti-O夹杂可转变为液态夹杂,将有利于夹杂物的上浮去除,从理论上能降低水口堵塞的风险。而由图5可知,当Als含量大于0.01%且Ti含量小于0.06%左右时,钢中稳态夹杂物为MgAl2O4,而当Ti含量大于0.06%时,稳态夹杂物则为TiAl2O5。结合图2(a)可知,Ti含量较低时,钢液中的Ti不仅不足以使MgAl2O4完全液化,还形成了富含Al-Mg-O的多边形夹杂,易造成水口堵塞。

图4 1873 K下Al2O3-MgO-TiOx的三元相图

Fig.4 Ternary phase diagram of Al2O3-MgO-TiOxsystem at 1873 K

图5 1873 K下Al-Ti-Mg-O的稳态相图

图6为典型Al-Ti复合氧化物经Ca处理改性后的示意图。综合文献[5-7]可知,Ti合金化后,钢中形成的如图6所示(左侧)的空隙型Al-Ti-O复合夹杂是造成水口堵塞的主要原因。当Ti含量较低时,钢中的稳态夹杂物为高熔点的Al2O3或MgAl2O4,因此仍会形成这种空隙型夹杂,易造成水口堵塞,而当Ti含量较高时,即使局部形成了该复合结构,其外层的Al2O3或MgAl2O4也会被Ti逐渐还原成液态的TiAl2O5,不会造成水口堵塞。由此可见,在本研究条件下,当Ti含量大于0.1%时,形成的夹杂物不会加重水口堵塞,反而有利于夹杂物的液化及上浮去除。

图6 典型Al-Ti复合氧化物Ca处理改性示意图

Fig.6 Schematic diagram of the typical Al-Ti composite oxide modified by Ca treatment

另一方面,文献[11]研究表明,当Al-Ti复合脱氧钢中的Al、Ca含量分别为0.02%和0.004%左右时,夹杂物可以被改性为低熔点的12CaO·7Al2O3(见图6),即夹杂物外层的Al2O3或MgAl2O4被改性为低熔点的液态铝酸钙,包裹氧化物核心析出,避免了空隙型夹杂物的形成。随着钙处理时间的增加,夹杂物核心也将被完全改性,最终上浮去除。可见,Ca处理能有效改善Ti合金化钢中水口堵塞问题,这与毛新平等[3]的研究结论一致。

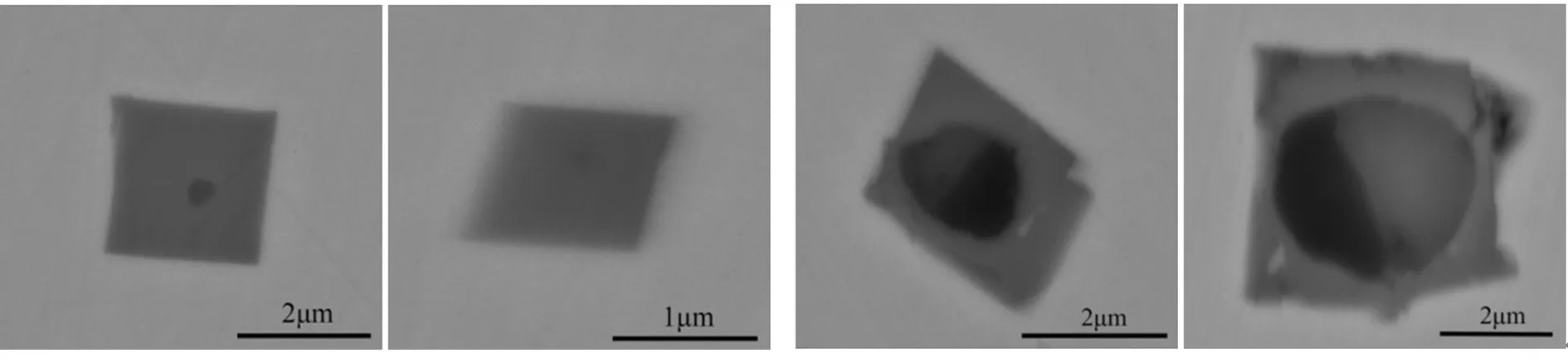

2.3.1 夹杂物形貌

图7为水冷钢样和铸态钢样中典型氮化物夹杂的SEM照片,结合EDS分析可知,图中所示夹杂物均为TiN。由图7可见,水冷钢样中TiN尺寸约为1~2 μm,铸态钢样中的TiN尺寸约为2~4 μm,可见,提高钢的冷却速率能有效降低TiN尺寸。

(a) 水冷钢样 (b) 铸态钢样

图7 钢样中典型氮化物夹杂的SEM照片

Fig.7 SEM images of typical nitride inclusions in steel samples

2.3.2 夹杂物数量及尺寸分布

在2000倍SEM下随机选取30个视场,用Image Pro-Plus 6.0软件统计夹杂物的数量及尺寸分布,并于5000倍SEM下从每炉钢中随机选择30个氮化物进行尺寸统计,结果如图8所示。从图8中可知,随着Ti含量增加,钢中夹杂物总数及TiN夹杂数量均明显增加,其中TiN占夹杂物总数的比例为26%~42%,而约80%的氮化物为异质形核TiN,这表明在该高钛钢中的氮化物大多为异质形核的TiN。此外,随着Ti含量增加,夹杂物平均尺寸、异质形核及均质形核TiN的平均尺寸均逐渐增加。

图8 钢样中夹杂物数量及尺寸分布

Fig.8 Size and amount distributions of inclusions in steel samples

2.3.3 TiN的析出行为分析

图9 钛氮浓度积随凝固分率fs的变化

为避免TiN在液相中析出,计算不同Ti含量下凝固末期TiN析出的临界N含量,结果如图10所示。由图10可以看出,当钢中Ti含量为0.04%时,TiN析出的临界N含量为0.0018%;当Ti含量大于0.1%,TiN析出的临界N含量小于0.0009%。但实际工业生产中,很难将钢中氮含量控制到如此低的水平,因此在Ti含量较高的情况下,TiN液析是不可避免的,但为防止TiN的进一步长大,仍需尽可能降低钢中的N含量。

图10 钢样中凝固末期析出TiN的临界N含量

Fig.10 Critical N content of TiN precipitation at the end of solidification process

为了解Ti含量对TiN尺寸的影响,可根据参考文献[14]计算凝固末期不同Ti含量下TiN的尺寸。图11为w[N]=0.002%时不同Ti含量钢样中TiN尺寸随凝固分率fS的变化。由图11中可见,当Ti含量为0.03%时,凝固终点TiN的尺寸约为6 μm,当Ti含量大于0.1%时,凝固终点TiN的尺寸约为8 μm,而实测TiN的平均尺寸为1~3 μm,远小于计算值。这是因为Ti合金化后,钢中的Ti先迅速氧化形成大量细小的TiOx,钢液中的Ti、N易在这些细小的氧化物上形核析出,消耗了大量的Ti,导致实际均质形核时Ti含量的降低,进而使得理论计算尺寸远大于实际值。由此可见,增加钢中细小氧化物数量,提高TiN异质形核数量,有助于减小TiN的平均尺寸。

图11 Ti含量对TiN尺寸的影响

结合实际生产过程,可通过减少Ti合金化时间来阻止TiOx长大,也可选择合适的元素(如Mg等)来辅助Ti脱氧,使钢中形成更多细小的氧化物,进而减小TiN析出尺寸。

3 结论

(1)当Ti含量较低(0.032%)时,钢中的夹杂物为富含MgAl2O4的高熔点固态夹杂,呈多边形,易造成水口堵塞;当Ti含量大于0.106%时,夹杂物为富含TiAl2O5的液态夹杂,呈球形,容易上浮去除,不易造成水口堵塞。

(2)Ca处理后,夹杂物中的Ti、Mg含量降低,低Ti含量(0.032%)钢中的Al-Ti-Mg-O复合夹杂被改性为低熔点的铝酸钙,形貌由多边形转变为球形,有效降低了水口堵塞风险。

(3)随着钢中Ti含量的增加,钢样中夹杂物总数及氮化物数量均有所增加,其中约80%的氮化物为异质形核的TiN。

(4)含钛高强钢中,夹杂物的平均尺寸约为1~2 μm,氮化物的平均尺寸约为1~3 μm,均随着Ti含量的增加而稍有增大。

(5)当Ti含量小于0.04%时,将钢中的N含量控制在0.0018%以下能有效减小TiN析出尺寸;当Ti含量大于0.1%时,实际工业生产中很难阻止TiN的液相析出,但可通过增加钢中细小氧化物的数量,使TiN弥散分布,进而细化TiN尺寸。

[1] 徐乃龙, 王利, 洪继要, 等. Nb-Ti微合金碳氮化物析出行为及微合金钢性能研究[J]. 锻压技术, 2014, 39(5): 121-126.

[2] 毛新平,孙新军,康永林,等.EAF-CSP流程钛微合金化高强钢板的组织和性能研究[J]. 钢铁,2005,40(9):65-68.

[3] 毛新平,陈学文,李烈军,等. EAF-LF-CSP流程Ti微合金化钢炼钢工艺研究[J]. 河南冶金,2006,14(S1): 96-99.

[4] 陈学文,毛新平,李烈军,等. Ti微合金化高强耐候钢的成分设计研究[J]. 冶金丛刊,2007(5): 10-12.

[5] Basu S, Choudhary S K, Girase N U. Nozzle clogging behaviour of Ti-bearing Al-killed ultra low carbon steel[J]. ISIJ International, 2004, 44(10): 1653-1660.

[6] 姜茂发,张志祥,王德永,等. 铝钛脱氧钢中夹杂物特征及水口结瘤问题分析[J]. 工业加热,2011,40(4): 60-63.

[7] Sun M K, Jung I H, Lee H G. Morphology and chemistry of oxide inclusions after Al and Ti complex deoxidation[J]. Metals and Materials International, 2008, 14(6): 791-798.

[8] 杨俊, 王新华, 龚志翔, 等. 超低氧车轮钢中TiN夹杂析出的热力学分析及控制[J].北京科技大学学报,2010, 32(9): 1138-1143.

[9] 傅杰,朱剑,迪林,等. 微合金钢中TiN的析出规律研究[J].金属学报,2000,36(8): 801-804.

[10]Ren Y, Zhang L F, Yang W, et al. Formation and thermodynamics of Mg-Al-Ti-O complex inclusions in Mg-Al-Ti-deoxidized steel[J]. Metallurgical and Materials Transactions B, 2014, 45(6): 2057-2071.

[11]Zheng W, Wu Z, Li G, et al. Effect of Al content on the characteristics of inclusions in Al-Ti complex deoxidized steel with calcium treatment[J]. ISIJ International, 2014, 54(8): 1755-1764.

[12]黄希祜. 钢铁冶金原理[M]. 北京: 冶金工业出版社, 2002.

[13]Clyne T W, Kurz W. Solute redistribution during solidification with rapid solid state diffusion[J]. Metallurgical and Materials Transactions A, 1981, 12(6): 965-971.

[14]Ohnaka I. Mathematical analysis of solute redistribution during solidification with diffusion in solid phase[J]. Transactions of the Iron and Steel Institute of Japan, 1986, 26(12): 1045-1051.

[责任编辑 董 贞]

Inclusion precipitation behaviors in Ti-containing high strength steel

Zheng Wan, Qu Yong, Fu Xuehao, Li Guangqiang, Wu Zhenhua

(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education,Wuhan University of Science and Technology, Wuhan 430081, China)

With high-strength steels with different Ti contents (0.032%~0.153%) as the research objects, the morphology, composition, amount and size distribution of oxide and nitride inclusions were characterized by SEM and EDS. The precipitation behaviors of TiN inclusions were investigated by thermodynamics and kinetics calculation. The results show that when Ti content equals 0.032%, the MgAl2O4-rich polygonal solid-state inclusions with high melting point will be precipitated during the smelting process, which may cause the nozzle clogging problem. When Ti content is larger than 0.106%, the spherical liquid-state inclusions rich in TiAl2O5will be formed, which can be removed by flotation, and the nozzle clogging phenomenon can be therefore improved. Moreover, through Ca treatment, inclusions rich in MgAl2O4can be modified to calcium aluminate with low melting point; meanwhile, the Ti in inclusions can be reduced as well, which will improve the yield of Ti. The average sizes of inclusions and nitrides in Ti-containing high strength steel is around 1~2 and 1~3 μm, respectively, which will slightly increase with increase of Ti content. When Ti content is less than 0.04%, the TiN precipitation size could be reduced effectively as the N content in steel is controlled below 0.0018%. When Ti content exceeds 0.1%, it is difficult to prevent the liquidation of TiN in the actual industrial production, but the TiN size can be refined by increasing the amount of fine oxides in the steel.

Ti-alloying; high strength structural steel; inclusion; Ca treatment; nozzle clogging; TiN inclusion

2016-12-20

国家自然科学基金资助项目(51541409).

郑 万(1965-),男,武汉科技大学教授,博士.E-mail: zhengwan@wust.edu.cn

10.3969/j.issn.1674-3644.2017.03.001

TG142.3

A

1674-3644(2017)03-0161-06