涡旋式分解炉中煤及垃圾衍生燃料共燃烧耦合CaCO3分解的数值模拟

2017-06-05梅书霞谢峻林陈晓琳李雪梅裴可鹏何峰

梅书霞,谢峻林,陈晓琳,李雪梅,裴可鹏,何峰

涡旋式分解炉中煤及垃圾衍生燃料共燃烧耦合CaCO3分解的数值模拟

梅书霞,谢峻林,陈晓琳,李雪梅,裴可鹏,何峰

(武汉理工大学材料科学与工程学院,硅酸盐建筑材料国家重点实验室,湖北武汉 430070)

针对一实际尺寸的带下置涡流室的分解炉进行了数值模拟,探讨了煤、垃圾衍生燃料(RDF)两种燃料共燃与碳酸钙分解相耦合的化学反应过程。计算所得煤粉及RDF燃烬率分别为99%和100%,碳酸钙分解率为95%,与工程实际数据吻合较好。结果表明:煤粉自涡流室顶部入炉后,先向下俯冲,再在气流的携带下转而向上运动,在分解炉柱体部分螺旋上升,其燃烧时以焦炭燃烧占主导,在涡流室上方的锥体部分及锥体部分上方的下半柱体部分形成主燃区;RDF自分解炉柱体部分下部水平入炉后,先运动至中部,旋即与煤粉流交织在一起螺旋上升,其燃烧时以挥发分燃烧占主导,在分解炉下半柱体部分形成主燃区;CaCO3自涡流室顶部入炉后,首先在涡流室及其下方的锥体部分做涡旋运动,一部分因吸收高温气流的热量而分解,剩余大部分上旋至燃料主燃烧区,因吸收燃烧所释放的热量而分解;燃料燃烧放热与CaCO3吸热分解相耦合后,最终在分解炉柱体部分形成了均匀、稳定的温度场。

分解炉;垃圾衍生燃料;煤燃烧;共燃;碳酸钙分解;化学反应;数值模拟

引 言

垃圾衍生燃料(refuse derived fuel,RDF)作为一种可替代燃料在水泥生产过程中的应用备受国外企业和政府的推崇[1-3],近年来在我国也开始引起了重视[4-6],但目前大多数被应用于水泥回转窑中[7-9],极少应用于水泥分解炉中。这主要是由于RDF与煤粉差异较大,当RDF替代一部分煤粉喷入分解炉中与煤粉共燃时,分解炉中的流场势必会产生一定的变化,有可能会出现局部高温或者整体低温,甚至产生燃烧不完全的现象。为了避免RDF的加入可能会对分解炉流场带来的不利影响,有必要探明分解炉中煤粉、RDF共燃与生料分解相耦合的作用机制及相应的流场分布特点。

研究者针对RDF与煤的混烧特性展开了相关研究工作,但针对的大都是煤粉炉[10]或流化床[11-13]。分解炉与流化床相比存在很大差异,它是一个高温气固反应器,燃料与生料被高温气流所携带,在运动过程中发生燃烧与分解耦合反应。为了研究这种在复杂的流场中所进行的复杂的化学反应过程,数值模拟成为了分解炉研究设计中不可或缺的工程研究手段[14-16],其中一部分研究工作针对分解炉中煤粉燃烧与碳酸钙分解耦合过程而开展[17-19],但所考察的燃料只有煤粉,未涉及RDF。本课题组在前期的研究中,对分解炉中煤粉与RDF的混合运动特性[20]及混燃[21]、共燃[22]问题进行了探讨,但并未深入研究煤粉、RDF共燃烧与碳酸钙分解耦合过程。

鉴于此,本文借助工程上广泛应用的CFD商业软件Ansys Fluent,针对一使用了RDF作为替代燃料的实际尺寸的5000 t·d-1的涡旋式分解炉建立模型进行了数值模拟,首先分析了“风”(三次风和烟气)的流动特性,接着追踪了被“风”所携带的燃料(煤粉和RDF)和生料(主要成分为CaCO3)的运动轨迹,进一步地,剖析了煤粉与RDF的燃烧机理及CaCO3的分解过程,最终探明了煤粉、RDF共燃烧与CaCO3分解相耦合的作用机制。研究结果为深入了解煤粉与RDF在分解炉中的共燃过程提供了理论指导,并为进一步研究RDF在水泥分解炉中的合理使用奠定了理论基础,对于降低化石燃料的使用量并合理处置城市生活垃圾来说具有重要的实际工程意义与社会价值。

1 模型与数值解法

1.1 几何模型

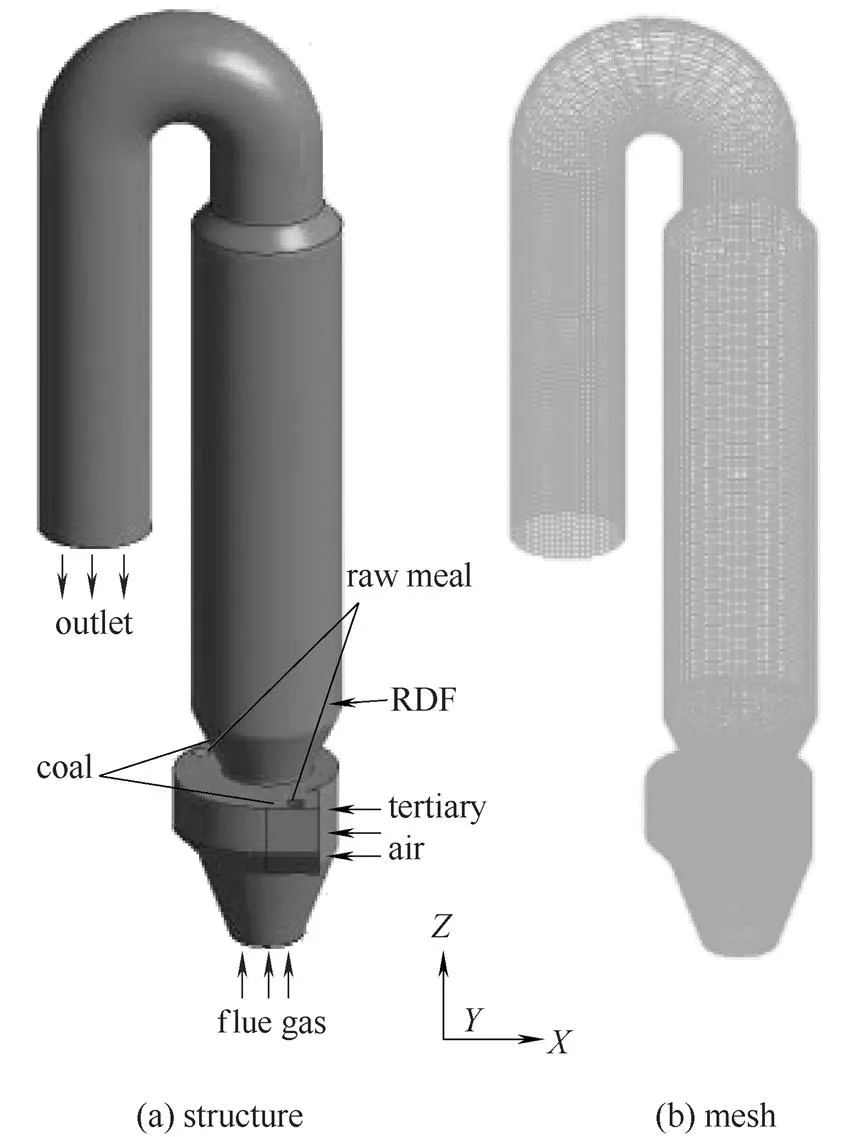

图1(a)为所研究的涡旋式分解炉的结构。该分解炉由底部锥体部分、与锥体部分相连接的涡流室、与涡流室相接连的上锥体部分和柱体部分以及与柱体部分相连接的鹅颈管部分所组成。其中,来自窑尾的烟气自底部竖直向上进入分解炉底部锥体部分,助燃三次风沿炉壁以切线方向进入涡流室内,以形成强旋流效应;两股煤粉流自位于涡流室顶部的喷煤管中射入,其中喷煤管与竖直方向呈60°角;RDF自柱体部分下部被水平吹入炉内,其进口为方形;生料自涡流室顶部落入炉中。对该分解炉进行网格划分,如图1(b)所示。其中在涡流室部分采用非结构化的四面体网格,其余部分均采用结构化的六面体网格。

图1 分解炉结构和网格划分

1.2 数学模型

对连续相(气相)采用Euler坐标系下的Realizable-双方程湍流模型,该模型是标准-模型的修正版,差异在于增加了一个湍流黏性方程,可以较好地适应强旋流、强弯曲等湍流现象,比较适合于本分解炉的结构特点。

采用离散相模型(discrete phase model)及随机轨道模型进行颗粒相(煤粉/RDF、生料)的运动轨迹计算。假定颗粒为球形,通过积分拉氏坐标系下的颗粒作用力微分方程来求解离散相颗粒的轨道。鉴于颗粒相在分解炉中为稀相,因此忽略颗粒间的相互作用,不考虑作用在颗粒上的Saffman升力、附加质量力等。

采用组分运输模型(species transport model)结合涡耗散概念模型(EDC)来模拟燃料(煤粉/RDF)燃烧及生料(只考虑主要成分CaCO3)分解耦合过程。具体模型参数见文献[18]。

1.3 边界条件及初始条件

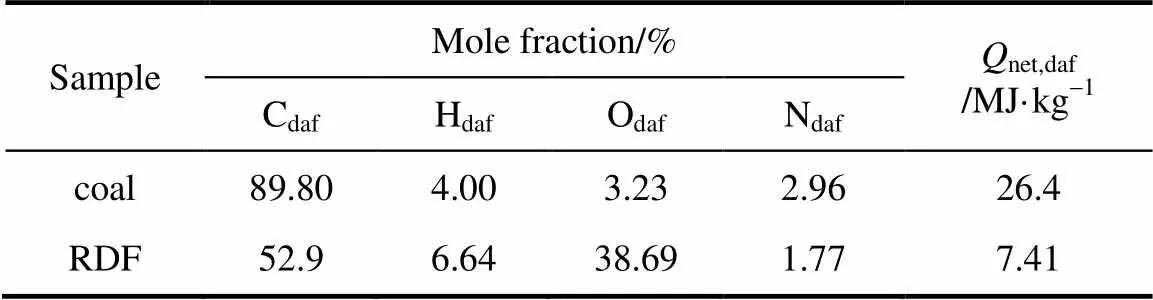

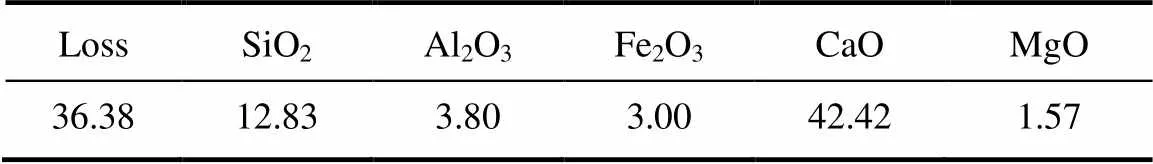

各初始条件皆来自于实际生产线的中控室数据和相关热工标定结果。三次风进口和烟气进口均采用均匀分布速度边界条件,其中初始三次风速度为25 m·s-1,温度为1300 K;初始烟气速度为13 m·s-1,温度为1316 K;出口采用压力出口边界;煤粉和RDF的总质量流量分别为4.2 kg·s-1和2 kg·s-1;生料的总质量流量为70 kg·s-1。煤/RDF的工业分析、元素分析和发热量以及生料的成分分析数据见表1~表3。

表1 煤粉/RDF的工业分析

表2 煤粉/RDF的元素分析和发热量

表3 生料的成分分析

1.4 数值解法

流体在壁面采用无滑移的边界条件,近壁面区域采用壁面函数法进行处理。对于流体相的控制方程采用控制容积法进行离散,使用二阶迎风差分格式得出差分方程组。对于离散方程组的压力和速度耦合采用SIMPLE算法求解。采用TDMA进行逐面迭代求解,收敛标准为能量项残差小于10-6,其余各残差小于10-3。

2 结果与讨论

2.1 模型验证

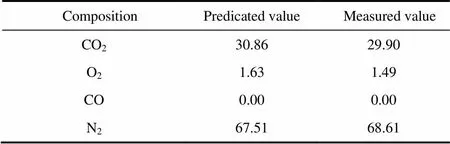

表4列出了鹅颈管处气体成分的热工标定检测值(由“国家建筑材料工业水泥能效环保评价检测测试中心”测定)与模型预测值。由表可见,模拟结果与实际检测数据吻合得很好,表明模拟结果的可信性。

表4 分解炉鹅颈管处气体成分分析

2.2 分解炉流场特性分析

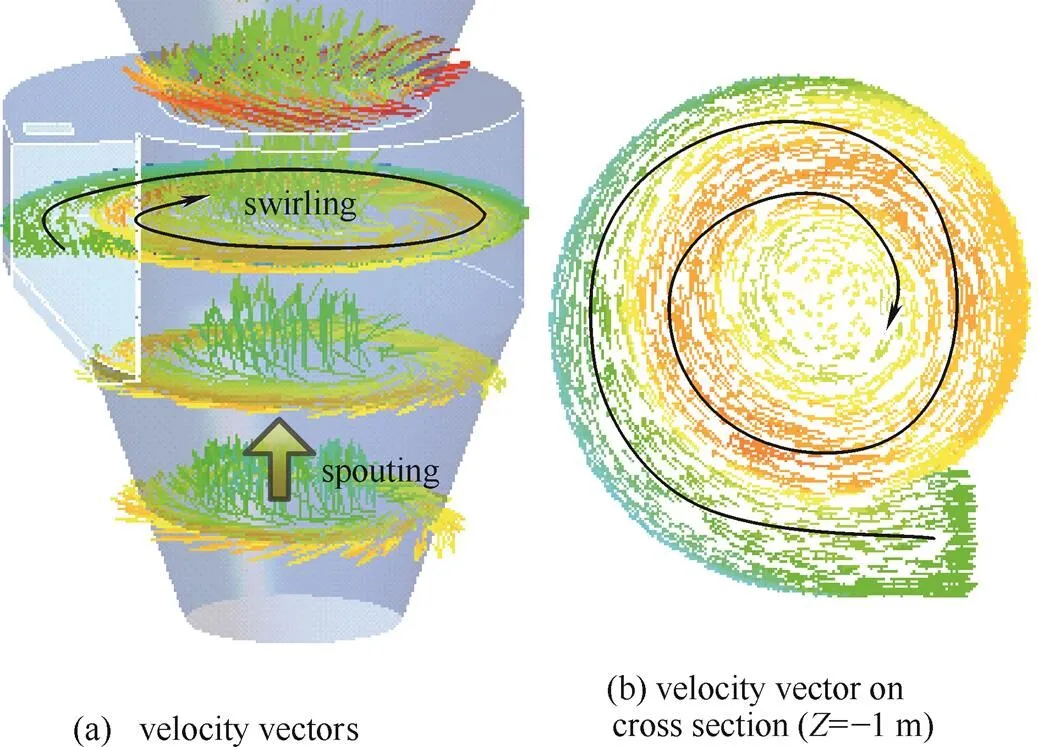

图2为涡流室中气流速度矢量图,图3为气流流线图。结合图2、图3分析三次风的流动特性可见:三次风自侧面入炉后,首先在涡流室部分横向旋转(图2),形成涡流,而后在向上气流的带动下沿着分解炉柱体部分的壁面螺旋上升[图3(a)]。

结合图2(a)、图3(b)分析烟气的流动特性可见:烟气自分解炉底部竖直向上入炉,形成喷腾效应,在经过涡流室时,被横向旋转运动着的三次风所带动,最终在分解炉柱体部分围绕着中心纵轴线旋转上升。所模拟出的这种气流流动特性与文献[23]中通过冷态实验所测得的实验结果相一致,表明模拟结果的合理性。

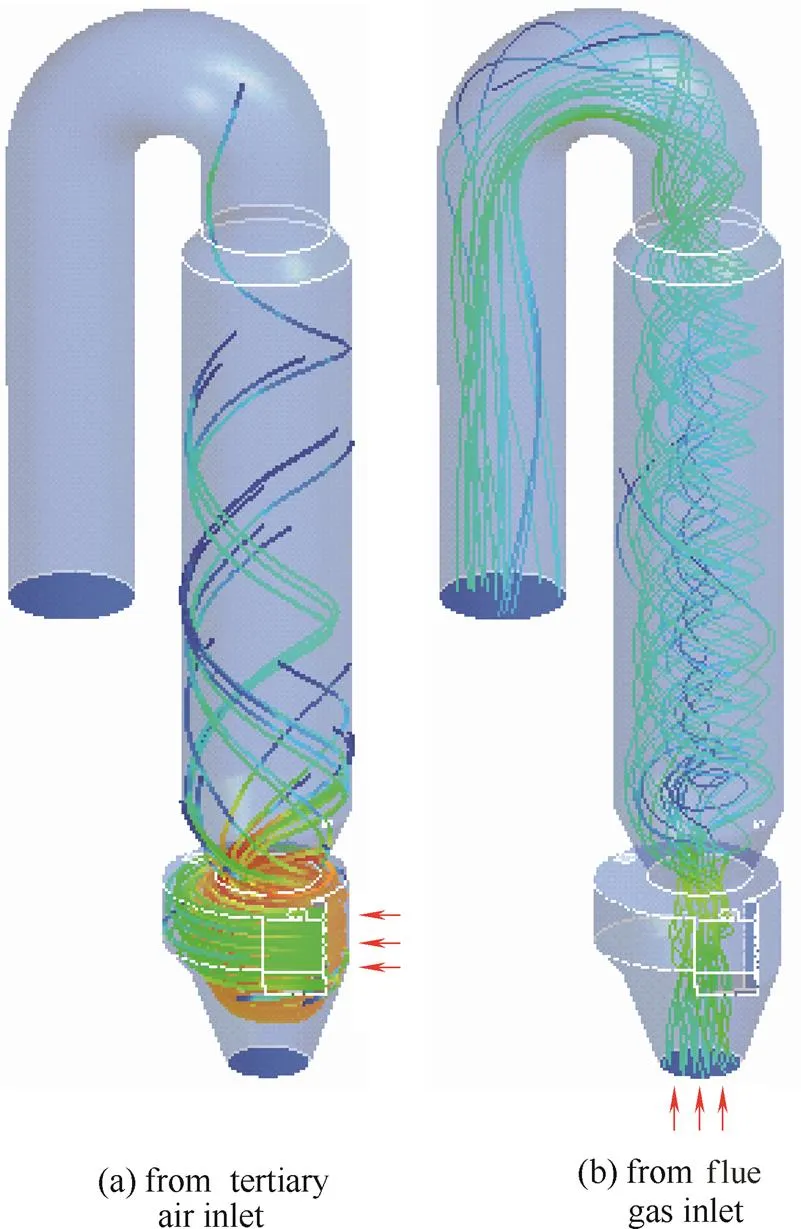

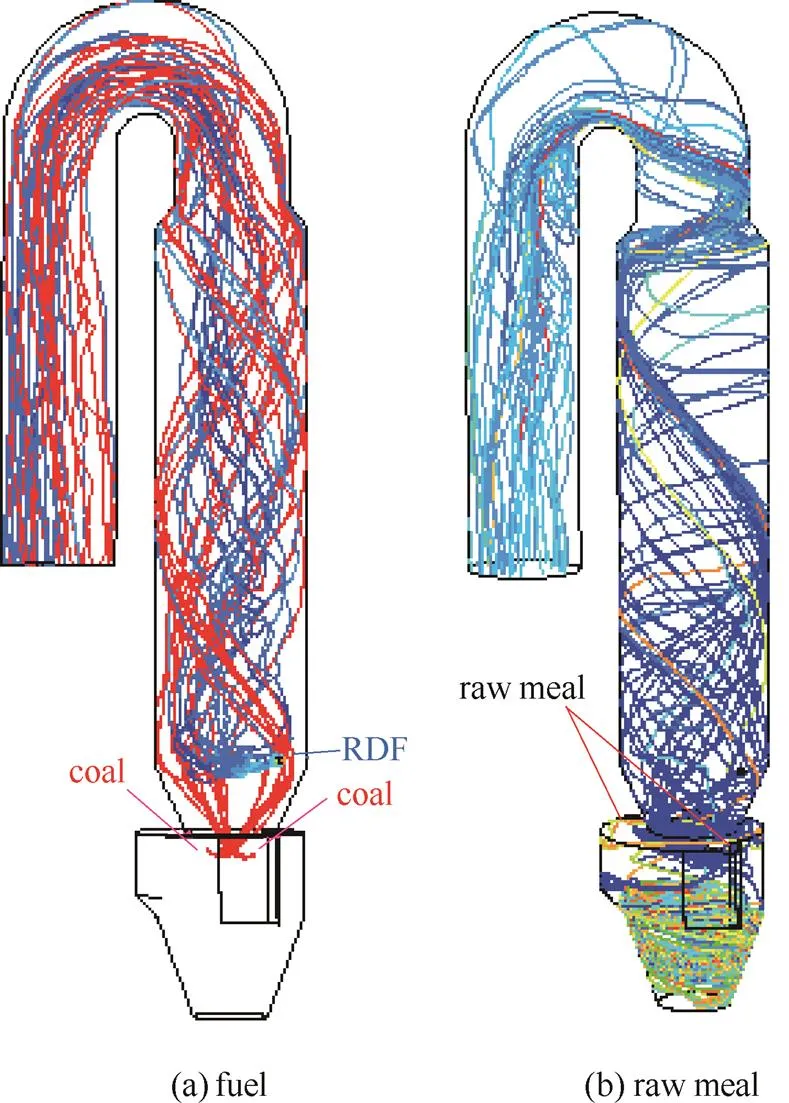

图4为颗粒轨迹图,其中图4(a)为燃料(煤粉、RDF)的运动轨迹,图4(b)为生料的运动轨迹。由图4(a)分析燃料的运动轨迹可见:两股煤粉自涡流室顶部入炉后,先向下俯冲,再在气流的携带下转而上升,最终煤粉在分解炉柱体部分呈螺旋上升状;RDF自分解炉柱体部分下部水平入炉后,先水平运动至中部,旋即在气流的携带下与煤粉流交织在一起螺旋上升。由图4(b)分析生料流的运动轨迹可见:两股生料流自涡流室顶部落入后,一部分在涡流室中旋转,一部分下旋至下方的锥体部分,最终皆在向上气流的携带下贴着壁面螺旋上升。

图2 涡流室中气流速度矢量图

图3 气流流线图

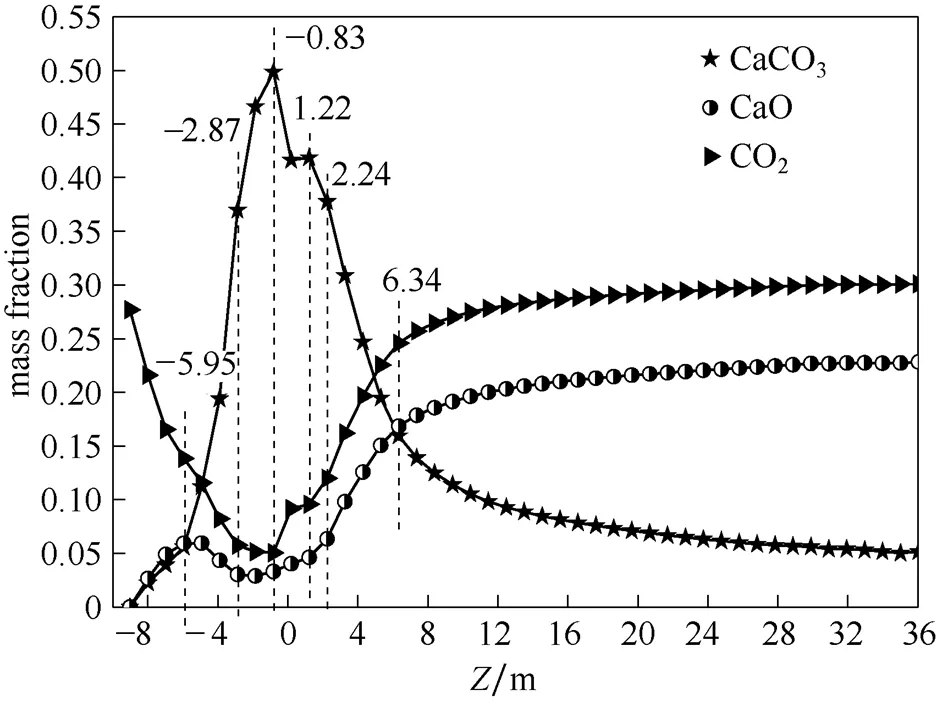

图5为向上颗粒平均浓度曲线。由图5分析颗粒聚集情况。首先观察燃料流平均浓度曲线可见:两股煤粉流在涡流室部分形成两个高浓度区,其一位于-2.87 m处,为其中一股煤粉流聚集所形成,峰值较小,另一个高浓度区位于-0.83 m处,为两股煤粉流叠加所产生,浓度较高;RDF在分解炉柱体部分下部形成一个峰值相对较低的高浓度区,位于3.27 m处。再观察生料流的平均浓度曲线可见:生料在涡流室及其上方的锥体部分高度聚集,在-0.83 m处形成峰值;在柱体部分,颗粒浓度随高度的上升而平稳增加,这是由于颗粒横向运动程度随分解炉高度上升而增强所致[图4(b)];从柱体部分过渡至鹅颈管部分时,形成颗粒浓度峰值(28.8 m处),这是由于在此处分解炉横截 面积发生突变而导致生料流横向运动加剧所致 [图4(b)]。

图4 颗粒轨迹图

图5 Z向上颗粒平均浓度曲线

2.3 煤与RDF燃烧特性分析

虽然煤粉与RDF这两种燃料存在差异,但可将RDF比拟为一种具有高挥发分的煤(表1),故而,两种燃料的燃烧过程皆可分为两部分,即挥发分释放/燃烧过程和焦炭燃烧过程。

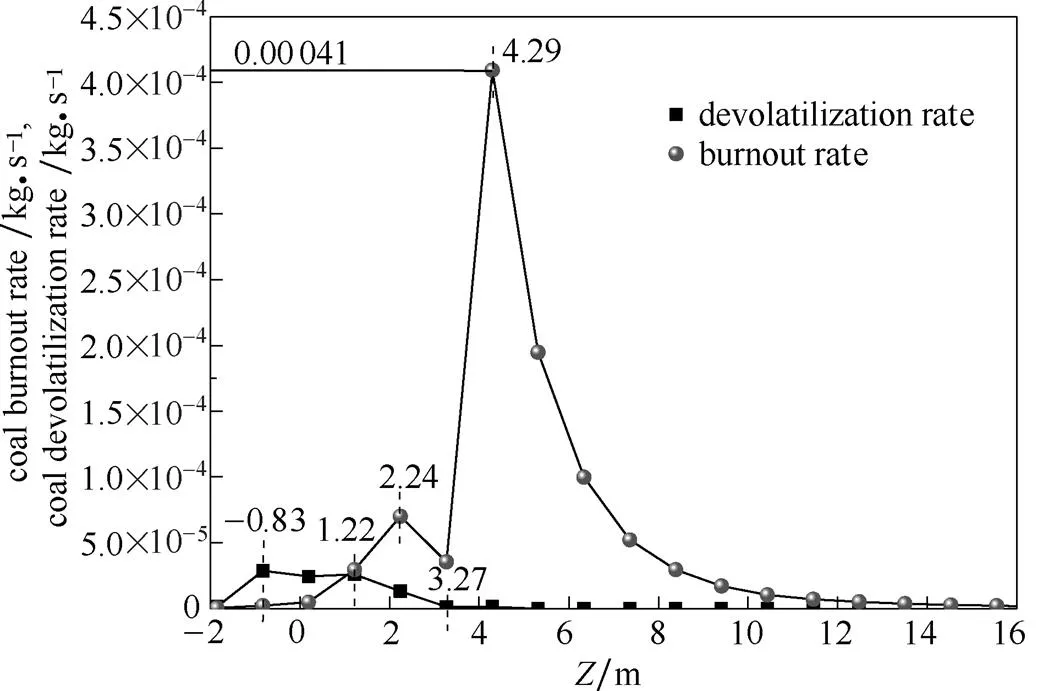

图6为向上煤中挥发分及焦炭燃烧速率曲线。分析煤粉的燃烧机理可知:煤粉进入涡流室后[图4(a)],迅速释放出挥发分并燃烧,在高煤粉浓度区达到最高挥发分燃烧速率(-0.83 m处,图5、图6);在3.27 m处时挥发分基本燃烧完成;随着挥发分的迅速释放,焦炭开始燃烧(-0.83 m处);随着挥发分逐渐燃烧殆尽,焦炭的燃烧速率逐渐增大,在2.24 m处达到第1个速率峰值,并在4.29 m处达到最高速率峰值;之后,随着焦炭逐渐燃烧殆尽,其燃烧速率逐渐降低,直至16 m时,反应基本完成。

图6 Z向上煤中挥发分及焦炭燃烧速率曲线

图7为向上RDF中挥发分及焦炭燃烧速率曲线。分析RDF的燃烧机理可知:RDF入炉后,旋即在高浓度区迅速释放出挥发分并燃烧(3.27 m处,图5、图7),在4.29 m处达到最高燃烧速率;在6.34 m处燃烧完全;随着挥发分迅速释放出来,焦炭亦同时开始迅速燃烧(3.27 m),在稍滞后于挥发分燃烧速率峰值处达到最高燃烧速率(5.31 m),在6.34 m处与挥发分同时燃烧完成。

结合表1、图6、图7对比煤粉与RDF的燃烧过程可见:因为煤粉中固定碳含量高,因此煤燃烧时主要以固定碳燃烧为主,其燃烧持续时间较长,故所对应的燃烧路线也较长(图6,-2 m<<16 m);而RDF中挥发分含量很高(表1),因而其燃烧时以挥发分燃烧为主,其燃烧时间短,故所对应的燃烧路径较短(图7,3.27 m<<6.24 m)。最终,计算所得煤粉燃烬率达到99%,RDF燃烬率达到100%,与实际工程数据吻合较好。

图7 Z向上RDF中挥发分及焦炭燃烧速率曲线

2.4 煤、RDF共燃烧与CaCO3分解耦合

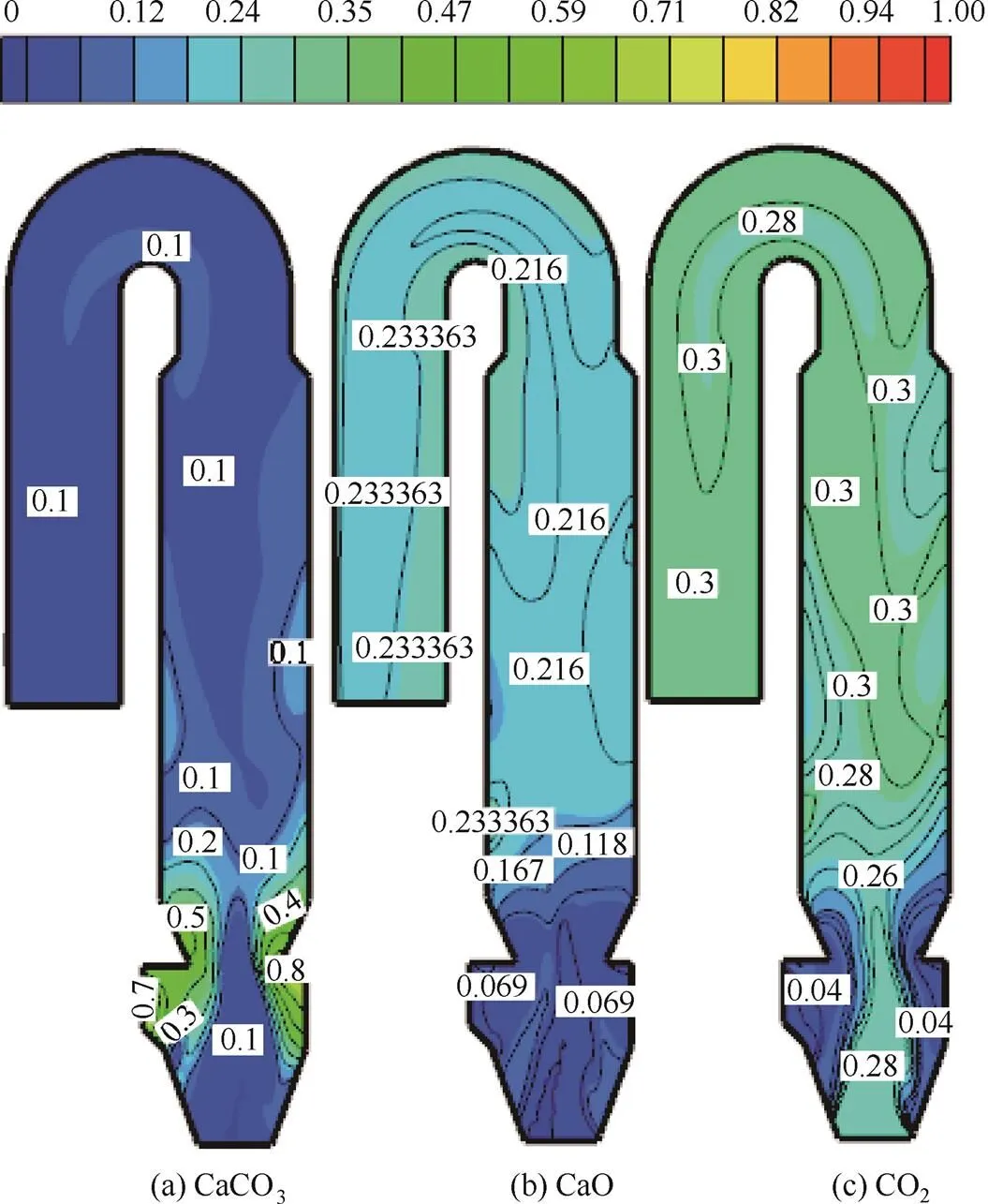

图8为纵切面上CaCO3、CaO和CO2质量分数云图,图9为向上CaCO3、CaO和CO2平均质量分数曲线。结合图8、图9可见,在涡流室部分CaCO3浓度很高,且有CaO存在[图8(b)],这表明在该处有一部分CaCO3分解成了CaO,这是由于CaCO3吸收了涡流室中高温气流的热量而分解所致;在涡流室上方的锥体部分及锥体部分上方的下半柱体部分(1.22 m<<6.34 m),CaCO3浓度急剧下降,而CaO和CO2浓度则迅速升高,这一浓度范围所对应的区间为燃料主燃烧区(图6、图7),表明CaCO3吸收了燃料燃烧所释放的热量而大量分解了;之后,颗粒继续往上运动,CaCO3浓度的下降速率以及CaO和CO2浓度的上升速率开始逐渐降低直至趋于稳定,表明CaCO3分解速率逐渐降低直至反应趋于完全。

图8 纵切面上CaCO3、CaO和CO2质量分数云图

图9 Z向上CaCO3、CaO和CO2平均质量分数曲线

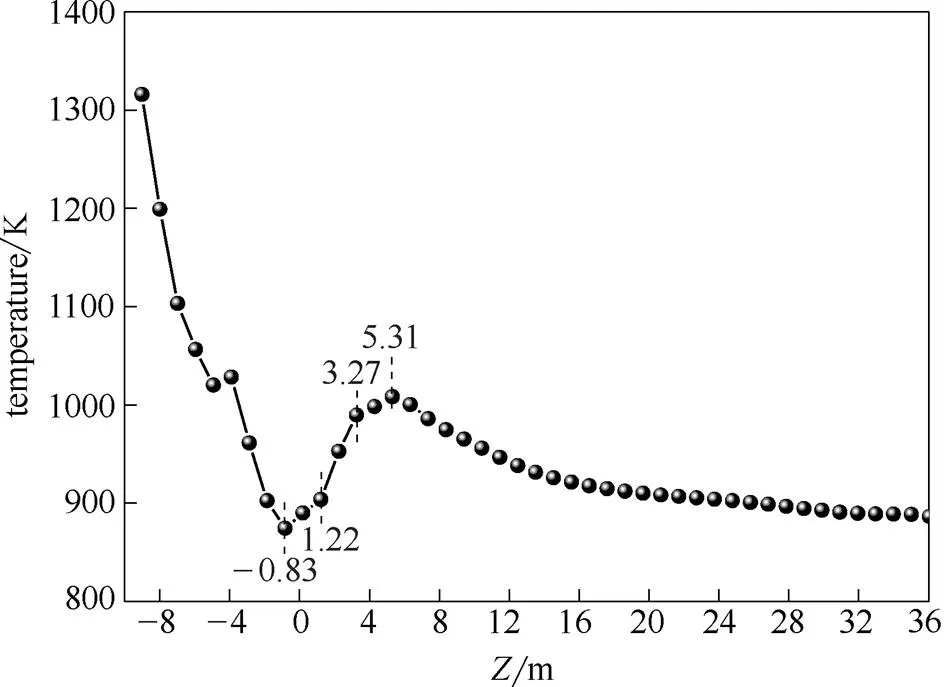

图10、图11分别为纵切面上温度云图和向上平均温度曲线。由图10可见,在涡流预燃室部分,温度梯度比较大,温度很高;在柱体部分,随着分解炉高度增加,温度梯度逐渐降低,直至温度趋于稳定。由图11可见:当-8 m<≤-0.83 m时,炉内平均温度呈迅速下降趋势,这是由于高温气流的热量被CaCO3吸收所致;当-0.83 m<≤1.22 m时,炉内温度不再下降转而开始上升,这是由于煤粉中的挥发分开始燃烧放热所致(图6);当1.22 m<≤3.27 m时,温度上升速率显著增加,这是由于煤中焦炭开始燃烧放热所致(图6);当3.27 m<≤5.31 m时,炉内温度继续升高,在此区间煤粉与RDF剧烈燃烧放热(图6、图7),但同时CaCO3迅速分解吸热,故而在此区间平均温度的上升速率反而有所降低;当>5.31 m时,煤粉和RDF的燃烧反应速率越来越低(图6、图7),而剩余CaCO3则继续吸热分解(图9),最终炉内温度开始逐渐降低,直至趋于稳定,表明燃料燃烧放热反应及CaCO3吸热分解反应皆趋于完全。最终计算所得CaCO3分解率约为95%,与实际热工数据吻合较好。

图10 纵切面上温度云图

图11 Z向上平均温度曲线

3 结 论

(1)自侧面切向入炉的三次风与自底部竖直向上入炉的烟气在涡流室中分别形成横向涡流效应和纵向喷腾效应。当两种气流相遇后,互相影响,最终在分解炉柱体部分形成螺旋上升状的气流场。

(2)煤粉自涡流室顶部入炉后,挥发分很快释放出来并迅速燃烧,同时焦炭开始逐渐着火燃烧。随着挥发分逐渐燃烧完全,焦炭燃烧速率迅速增大,在分解炉柱体部分下部达到最高值;之后,焦炭的燃烧速率逐渐降低,直至反应完全,其总体燃烧路径较长。

(3)RDF自分解炉下半柱体部分水平入炉后,迅速释放出大量挥发分,所释放出的挥发分及残余焦炭同时燃烧,并同时反应完全,但反应过程以挥发分燃烧占主导,总燃烧路径较短。

(4)CaCO3自涡流室顶部落入分解炉中后,在气流的携带下沿着涡流室壁面旋转,因吸收了高温气流的热量而开始分解;随着CaCO3上升至涡流室上方的锥体部分和柱体部分,其开始吸收该区域燃料(煤粉/RDF)燃烧所释放出的大量热量而迅速分解;当CaCO3经过燃料主燃烧区继续向上运动时,分解反应速率开始逐渐减慢,直至基本反应完全。

符 号 说 明

Mad,Aad,Vad,FCad——分别为燃料的空气干燥基水分、灰分、挥发分和固定碳的含量 Cdaf,Hdaf,Odaf,Ndaf——分别为燃料的干燥无灰基碳、氢、氧、氮元素含量 Qnet,daf——干燥无灰基低位发热量,MJ·kg-1

References

[1] ARANDA U, ANA M L, GERMAN F,. Uses of alternative fuels and raw materials in the cement industry as sustainable waste management options [J]. Renewableand Sustainable Energy Reviews, 2013; 23: 242-260.

[2] BAHAREH R, ATOUSA S, RAJEEV R,. Environmental and economic aspects of production and utilization of RDF as alternative fuel in cement plants: a case study of metro vancouver waste management [J]. Resources, Conservation and Recycling, 2013, 81 (9): 105-114.

[3] MUATAFA K, ESIN G, YASEMIN T,. Development of refuse derived fuel for cement factories in Turkey [J]. Combustion Science and Technology2010, 183 (9): 203-219.

[4] 耿春雷, 顾军. 以生活垃圾和污泥替代水泥原燃料生产生态水泥的研究进展 [J]. 材料导报, 2011, 25 (10): 147-149, 142. GENG C L, GU J. Developing of eco-cement as center of fast developing of the green building materials [J]. Materials Review, 2011, 25 (10): 147-149,142.

[5] 胡曙光, 聂帅, 朱明, 等. 城市生活垃圾制备水泥窑用衍生燃料的性能分析 [J]. 安全与环境学报, 2014, 14 (14): 176-180. HU S G, NIE S, ZHU M,. Analysis of the behaviors of the fuel for cement-making from the refuse left-over by the rural solid waste [J]. Journal of Safety and Environment, 2014, 14 (14): 176-180.

[6] 申金永, 袁俊, 马明, 等. 熟料生产线部分使用RDF的工程实践 [J]. 新世纪水泥导报, 2016, 1: 70-73, 7. SHEN J Y, YUAN J, MA M,. Engineering practice for partially using RDF as fuel in clinker production line [J]. Cement Guide for New Epoch, 2016, 1: 70-73, 7.

[7] GENON G, BRIZIO E. Perspectives and limits for cement kilns as a destination for RDF [J]. Waste Management, 2008, 28(11): 2375-2385.

[8] MUSTAFA K. Environmental and economic advantages associated with the use of RDF in cement kilns [J]. Resources, Conservation and Recycling, 2012, 68: 21-28.

[9] LI Y Q, WANG H Z, ZHANG J,. Research on dioxins suppression mechanisms during MSW co-processing in cement kilns [J]. Procedia Environmental Sciences, 2012, 16: 633-640.

[10] VEKEMANS O, LAVIOLETTE J P, CHAOUKI J. Co-combustion of coal and waste in pulverized coal boiler [J]. Energy, 2016, 94 (1): 742-754.

[11] WAN H P, CHANG Y H, CHIEN W C,. Emissions during co-firing of RDF-5 with bituminous coal, paper sludge and waste tires in a commercial circulating fluidized bed co-generation boiler [J]. Fuel, 2008, 87 (6): 761-767.

[12] CHYANG C S, HAN Y L, WU L W,. An investigation on pollutant emissions from co-firing of RDF and coal [J]. Waste Management, 2010, 30 (7): 1334-1340.

[13] LEE J M, KIM D W, SHI J,. Co-combustion of refuse derived fuel with Korean anthracite in a commercial circulating fluidized bed boiler [J]. Energy, 2010, 35 (7): 2814-2818.

[14] HU Z J, LU J D, HUANG L,. Numerical simulation study on gas-solid two-phase flow in pre-calciner [J]. Communications in Nonlinear Science and Numerical Simulation, 2006, 11 (3): 440-451.

[15] XIE J L, MEI S X. Numerical simulations in different types of precalciners for the optimization on flow pattern [J]. ZKG Int., 2008, (1): 54-62.

[16] ZHENG J X, YAN T Z, YANG J. Numerical simulation of gas and solid flow behavior in the pre-calciner with large eddy simulation approach [J]. Energy Procedia, 2012, 17 (Part B): 1535-1541.

[17] HRVOJE M, EBERHARD V B, MILAN V,. Numerical modelling of calcination reaction mechanism for cement production [J]. Chemical Engineering Science, 2012, 69 (1): 607-615.

[18] 梅书霞, 谢峻林, 何峰, 等. DD分解炉燃烧与分解耦合过程的数值模拟 [J]. 化工学报, 2013, 64 (3): 897-905. MEI S X, XIE J L, HE F,. Numerical simulation of coupling mechanism between pulverized coal combustion and calcium carbonate decomposition in double-sprayed precalciner [J]. CIESC Journal, 2013, 64 (3): 897-905.

[19] CHEN X L, XIE J L, MEI S X,. Numerical simulation of gas-solid flow and pulverized coal combustion in a swirl chamber precalciner[C]//JIANG Z Y. Proc. 6th International Conference on Advanced Design & Manufacturing Engineering. Paris, France: Atlantis Press, 2016: 301-306.

[20] MEI S X, XIE J L, CHEN X L,. Moving characteristics of coal and RDF in a swirl-type precalciner by numerical simulation [C]//JIANG Z Y. Proc. 6th International Conference on Advanced Design & Manufacturing Engineering. Paris, France: Atlantis Press, 2016: 311-316.

[21] 谢峻林, 刘娜, 梅书霞, 等. 分解炉内垃圾衍生燃料和煤粉燃烧的数值模拟 [J]. 武汉理工大学学报, 2013, 35 (11): 8-42. XIE J L, LIU N, MEI S X,. Numerical simulation study on combustion of refused derived fuel and pulverized coal in calciner [J]. Journal of Wuhan University of Technology, 2013, 35 (11): 8-42.

[22] 谢峻林, 张伟, 梅书霞, 等. 涡旋式分解炉内垃圾衍生燃料和煤粉燃烧特性的数值模拟 [J]. 武汉理工大学学报, 2015, 37 (5): 1-8. XIE J L, ZHANG W, MEI S X,. Numerical simulation on combustion of refused derived fuel and pulverized coal in an eddy-current precalciner [J]. Journal of Wuhan University of Technology, 2015, 37 (5): 1-8.

[23] 陶从喜, 彭学平, 胡芝娟, 等. TWD型分解炉的研究开发及工程应用 [J]. 水泥, 2007, (4): 20-22. TAO C X, PENG X P, HU Z J,. TWD calciner development and its engineering application [J]. Cement, 2007, (4): 20-22.

Numerical simulation of co-combustion of coal and refuse derived fuel in coupling with decomposition of calcium carbonate in precalciner with swirl type prechamber

MEI Shuxia, XIE Junlin, CHEN Xiaolin, LI Xuemei, PEI Kepeng, HE Feng

(College of Material Science & Engineering, State Key Laboratory of Silicate Materials for Architectures,Wuhan University of Technology, Wuhan 430070, Hubei, China)

Numerical simulation of co-combustion of pulverized coal, refuse derived fuel (RDF) and thermal decomposition of calcium carbonate was carried out aiming at an actual precalciner with swirl type prechamber. The predicted burn-off rates of pulverized coal and RDF were 99% and 100% respectively,and the predicted decomposing rate of calcium carbonate was 95%, being in accordance with engineering data actually measured. The results show that the fuel and raw meal are carried by gas stream to rise spirally.The pulverized coal stream starts to burn soon when injected into the furnace from the top of the prechamber, and then burns rapidly, being dominated by char combustion, when rising into the cone section and the column section above the prechamber, forming a violent combustion region. The RDF starts to burn soon, being dominated by volatile combustion, when blown into the furnace horizontally from the lower part of the column section of the precalciner, forming a main combustion zone, and then rises spirally intertwining with the pulverized coal stream. The calcium carbonate begins to whirl in the prechamber, being decomposed by absorbing the heat of high-temperature gas stream, when falling into the furnace from the top of the prechamber, and then is further decomposed in the main combustion zone of coal and RDF on the way up. As a result of the coupling of co-combustion and decomposition, there is a uniform and steady temperature field in the column section of the precalciner.

precalciner; RDF; coal combustion; co-combustion; calcium carbonate decomposition; chemical reaction; numerical simulation

10.11949/j.issn.0438-1157.20170028

TQ 172

A

0438—1157(2017)06—2519—07

谢峻林。

梅书霞(1980—),女,博士研究生,高级实验师。

国家自然科学基金项目(51502221)。

2017-01-08收到初稿,2017-02-23收到修改稿。

2017-01-08.

Prof.XIE Junlin, xjlclxy@126.com

supported by the National Natural Science Foundation of China (51502221).