油菜联合收获机集成式纵轴流脱离装置设计与试验

2017-06-05李海同万星宇蒋亚军廖庆喜

李海同 万星宇 王 华 蒋亚军 廖庆喜,2

(1.华中农业大学工学院, 武汉 430070; 2.南方粮油作物协同创新中心, 长沙 410128)

油菜联合收获机集成式纵轴流脱离装置设计与试验

李海同1万星宇1王 华1蒋亚军1廖庆喜1,2

(1.华中农业大学工学院, 武汉 430070; 2.南方粮油作物协同创新中心, 长沙 410128)

针对油菜联合收获机链耙式输送器结构复杂、输送路程长、存在堵塞的问题,设计了一种集成式纵轴流脱粒分离装置,将强制喂入装置与纵轴流脱粒分离装置合二为一,二者呈“T”字形垂直排布,取代传统的链耙式输送器,依靠强制喂入装置和纵轴流脱粒分离装置实现油菜输送、抓取、脱粒分离功能。依据集成式纵轴流脱粒分离装置的工作过程,确定了强制喂入轮和纵轴流脱粒滚筒直径和转速等主要参数。试验表明,喂入量为2.0 kg/s,强制喂入轮转速在300~450 r/min时,该装置脱粒油菜的夹带损失率低于1.31%;强制喂入轮转速为400 r/min、喂入量在1.0~2.5 kg/s时,夹带损失率低于1.18%,符合油菜脱粒分离装置的设计指标。田间试验表明集成式纵轴流脱粒分离装置可适应油菜联合收获机的作业要求,实现物料由割台至脱粒分离装置的均匀连续输送和脱粒分离功能。

油菜; 联合收获机; 集成式纵轴流脱粒分离装置; 强制喂入装置; 试验

引言

脱粒分离是油菜联合收获过程中的重要环节之一,脱粒分离装置的脱离性能直接影响油菜联合收获机的损失率[1-2]。

与稻麦联合收获机类似,油菜联合收获机主要包括割台、中间输送装置、脱粒分离装置及清选装置等部件,可一次性完成油菜切割、脱粒分离及清选等收获环节[3-5]。脱粒分离装置是油菜联合收获机的关键工作部件,为提高脱粒分离装置的工作性能,一些学者和科研机构对联合收获机上的脱粒分离装置进行了相关研究[6-11]。现有油菜联合收获机的中间输送装置大都采用链耙式输送器,其功能是将收割台上的作物均匀连续地输送至脱粒分离装置内。4LYB1-2.0型油菜联合收获机在割台与脱粒分离装置之间设置链耙式输送器以提高油菜茎秆由割台至脱粒分离装置的流动性[12];4LQZ-6型切纵轴流联合收获机在切流脱粒装置与纵轴流脱粒装置之间安装强制喂入装置,该装置可有效解决油菜茎秆堵塞问题,实现了作物的平滑顺畅过渡[13]。切纵流双滚筒脱粒装置依靠纵轴流脱粒滚筒螺旋喂入头高速旋转形成的气流减少作物在过渡区的滞留时间[14]。

传统的链耙式输送器可有效实现作物由割台至脱粒分离装置的输送功能,但结构复杂、输送路程长,收获茎秆高粗的油菜时易出现堵塞。本文提出一种集成式纵轴流脱粒分离装置,将强制喂入装置与纵轴流脱粒装置集成于一体,依靠强制喂入装置实现油菜由割台至纵轴流脱粒分离装置的均匀连续输送,通过纵轴流脱粒分离装置实现油菜的脱粒分离功能,为油菜联合收获机结构优化提供参考。

1 总体结构与工作过程

1.1 油菜联合收获机总体结构

自行研制的4LYZ-1.8型集成式纵轴流脱粒分离油菜联合收获机主要由分体组合式割台、强制喂入装置、纵轴流脱粒分离装置、旋风分离清选系统、行走系统、籽粒输送器和粮箱等部分组成,其中强制喂入装置和纵轴流脱粒分离装置组成集成式纵轴流脱粒分离装置,如图1所示。4LYZ-1.8型油菜联合收获机的主要技术参数如表1所示。

1.2 集成式纵轴流脱粒分离装置结构与工作过程

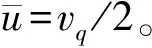

集成式纵轴流脱粒分离装置置于割台后方的物料出口处,其结构如图2所示。强制喂入装置包括喂入底板、喂入轮、喂入盖板和喂入侧板等,纵轴流脱粒分离装置包括抓取喂入头、脱粒滚筒、凹板筛和筛下物输送器等部件。脱粒滚筒轴与脱粒杆通过辐盘与轮毂连为一体,脱粒元件安装在脱粒齿杆上,脱粒滚筒和抓取喂入头同轴安装而成纵轴流脱粒滚筒,其轴线与强制喂入轮轴呈“T”字形垂直分布,独立旋转互不干涉。

图1 4LYZ-1.8型油菜联合收获机总体结构图Fig.1 Overall structure of 4LYZ-1.8 rape combine harvester1.分体组合式割台 2.复合式推运器 3.行走系统 4.强制喂入装置 5.筛下物输送器 6.纵轴流脱粒分离装置 7.粮箱 8.旋风分离清选系统 9.籽粒提升输送器 10.驾驶室

表1 油菜联合收获机主要技术参数Tab.1 Main technical parameters of type 4LYZ-1.8 rape combine harvester

图2 集成式纵轴流脱粒分离装置结构示意图Fig.2 Structure of integrated longitudinal axial flow threshing and separating device 1.喂入底板 2.喂入支架 3.喂入轮 4.过渡罩壳 5.底板 6.筛下物输送器 7.凹板筛 8.支撑架 9.上端轴承座 10.液压驱动马达 11.导向顶盖 12.纵轴流脱粒滚筒 13.喂入盖板 14.喂入侧板

工作时,强制喂入装置依靠喂入轮对物料的推送作用及物料之间的摩擦力将物料由割台输送至纵轴流脱粒分离装置内;抓取喂入头配合过渡罩壳将物料抓取进入纵轴流脱粒分离装置内;进入脱粒分离空间的物料在纵轴流脱粒滚筒与导向顶盖轴向推送力作用下沿滚筒轴向运动,物料在此过程中受到脱粒滚筒上钉齿的冲击、梳刷、挤压等机械作用而被脱粒,脱出的籽粒及轻杂余在离心力和重力的作用下透过凹板筛进入筛下物输送器并由输送器收集输送至后续清选系统内;脱粒后的短茎秆在离心力的作用下经底板尾部的排草口排出,完成物料的输送、抓取、脱粒分离过程。

2 集成式纵轴流脱粒分离装置关键部件设计

集成式纵轴流脱粒分离装置主要由强制喂入装置、抓取喂入头和脱粒滚筒等部分组成,其中强制喂入装置实现油菜由割台至脱粒分离装置过渡的功能,抓取喂入头和脱粒滚筒实现油菜抓取、脱粒分离功能,三者为集成式脱粒分离装置的关键部件。

2.1 强制喂入装置设计

强制喂入装置结构如图3所示,其中强制喂入轮为核心部件,由喂入轮轴、套筒和喂入叶片等部件组成,两套筒套置于强制喂入轮轴上,喂入叶片外边缘呈锯齿状以增强叶片对物料的抓取推送能力,两组喂入叶片分别周向均匀安装于套筒外。喂入轮直径和转速对强制喂入装置的输送能力影响较大。

图3 强制喂入装置Fig.3 Forced feeding device1.喂入轮轴 2.卧式带座轴承 3.喂入支架 4.连接轴承座 5.连接轴承 6.喂入底板 7.套筒 8.喂入叶片 9.喂入侧板 10.喂入盖板

2.1.1 喂入轮直径

喂入轮安装于割台出口处,连接割台与纵轴流脱粒滚筒,以O1为坐标原点建立直角坐标系,其安装位置示意图如图4所示。图中O1为复合式推运器中心点;O2为喂入轮中心点;A为伸缩拨指处于水平位置的点;C为割台出口处上端点;D为割台出口处下端点;B为直线O2A与割台后板的交点;R0为复合式推运器筒体半径,R0=150 mm;N为叶片对物料的法向推送力,N;R为喂入轮半径,mm。

图4 喂入轮安装位置Fig.4 Position of feeding wheel1.伸缩拨指 2.复合式推运器 3.割台 4.强制喂入轮 5.抓取喂入头 6.纵轴流脱粒滚筒

在喂入轮喂入物料过程中假设物料没有推力,仅靠喂入轮的摩擦力,为了使物料产生喂入移动,须保证

fcosβ>Nsinθ

(1)

其中

f=μN

式中β——直线O2A与竖直方向的夹角,(°)f——叶片对物料的摩擦力,Nμ——喂入轮与叶片的摩擦因数θ——油菜与螺旋叶片的摩擦角,试验测得θ=27°

因此满足喂入轮正常输送叶片的条件为β<θ,则

(2)

式中 x2、y2——O2点的横、纵坐标 xA、yA——A点的横、纵坐标

取θ的最大值27°计算得直线O2A的方程为

y=2.05x-307.5

(3)

已知位于后板上的B点横坐标为170 mm,由此可知B点的坐标为(170,235.5)。

强制喂入轮与复合式推运器距离越小,两者结构越紧凑,输送茎秆能力较强,因此取y2=yc=200 mm,由直线O2A的方程计算可得O2点的坐标为(252,200)。

为防止伸缩拨指抛出的物料被复合式推运器回带,喂入轮叶片外应适当深入割台内,因此喂入轮半径需大于点O2、B之间的距离,即

R>lO2B

(4)

其中

式中xB、yB——B点的横、纵坐标

根据O2、B点坐标计算可得lO2B=89 mm。因此喂入轮半径R的最小值为Rmin=89 mm。

喂入轮安装时不可与复合式推运器发生干涉,依据复合式推运器的尺寸和喂入轮的安装位置,其半径应满足条件

lO1O2>R0+R

(5)

将O1、O2点坐标和R0代入式(5)中得喂入轮半径R的最大值Rmax=172 mm。

综上计算,喂入轮半径的取值范围为89 mm≤R≤172 mm。

增大喂入轮直径,可有效增大输送速度、减小油菜茎秆缠绕强制喂入轮的几率,同时为避免喂入叶片转动时与其他部件干涉,喂入轮半径设计为R=127.5 mm。

2.1.2 喂入轮转速

为减少油菜籽粒在强制喂入装置内的脱粒率,在实现强制喂入输送和辅助抓取功能的基础上,应尽量减少喂入轮对油菜果荚的击打作用,因此喂入轮的线速度vq应小于油菜果荚脱粒所需的脱粒元件的速度,参考相关作物的研究结果,为6 m/s[15],故喂入轮转速nq需满足

(6)

计算可得强制喂入轮转速nq<449.6 r/min。

强制喂入装置的输送能力可由单位时间内通过截面的物料量计算,选取喂入叶片与喂入底板垂直位置的截面PQRS为研究对象,如图5所示。

图5 截面PQRS示意图Fig.5 Sketch of section PQRS1.喂入底板 2.喂入轮 3.喂入侧板 4.喂入盖板

此处物料的体积流量为

(7)

式中u——物料沿叶片宽度方向上的速度,m/sSPQRS——截面PQRS的面积,由喂入轮及喂入底板和喂入侧板的结构参数确定,m2

纵轴流脱粒分离装置工作时,油菜茎秆在复合式推运器内被切断为短茎秆,在输送通道内连续流动且油菜茎秆之间存在摩擦力,将其视为茎秆流进行计算。类比水流力学特性[16-17],其雷诺数Re为

Re=vr/γ

(8)

式中v——茎秆流的平均速度,m/sr——输送通道的当量半径,取114.3 mmγ——茎秆流的粘度系数,取0.001 6 m2/s

由式(8)以最大速度6 m/s计算的茎秆流雷诺数Re=429<2 300,因此茎秆流的流动类型视为层流。由平板层流边界层理论[18-20]及气-固两相流在管道内运动时轴向和径向速度分布规律[21]可知,与喂入轮接触的油菜茎秆运动速度最大,距轴线越远速度越小,靠近喂入底板的油菜茎秆流动速度很小。

依据上述对输送通道内油菜茎秆流运动类型和状态的分析作出以下假设:

(2)由于物料之间相互作用,同一层内物料的运动速度相等,两组叶片之间物料的速度视为与同层内物料运动速度相等,忽略物料横向混杂对轴向运动速度的影响。

(3)油菜茎秆流在进出强制喂入装置的过程中密度基本保持不变。

则截面PQRS处茎秆的体积流量为

(9)

式中z——喂入轮轴线与喂入底板之间距离,mm

通过截面PQRS的流量越大则强制喂入装置的输送能力越强,由式(9)可知流量为喂入轮半径R的二次函数,对式(9)求导并令dV/dR=0可得流量最大时R的取值为R=z/2。

为防止物料在运动过程中堵塞,强制喂入装置的输送能力应大于油菜在复合式推送器内的流量V0,则

(10)

由式(10)可得强制喂入轮转速nq>286 r/min。

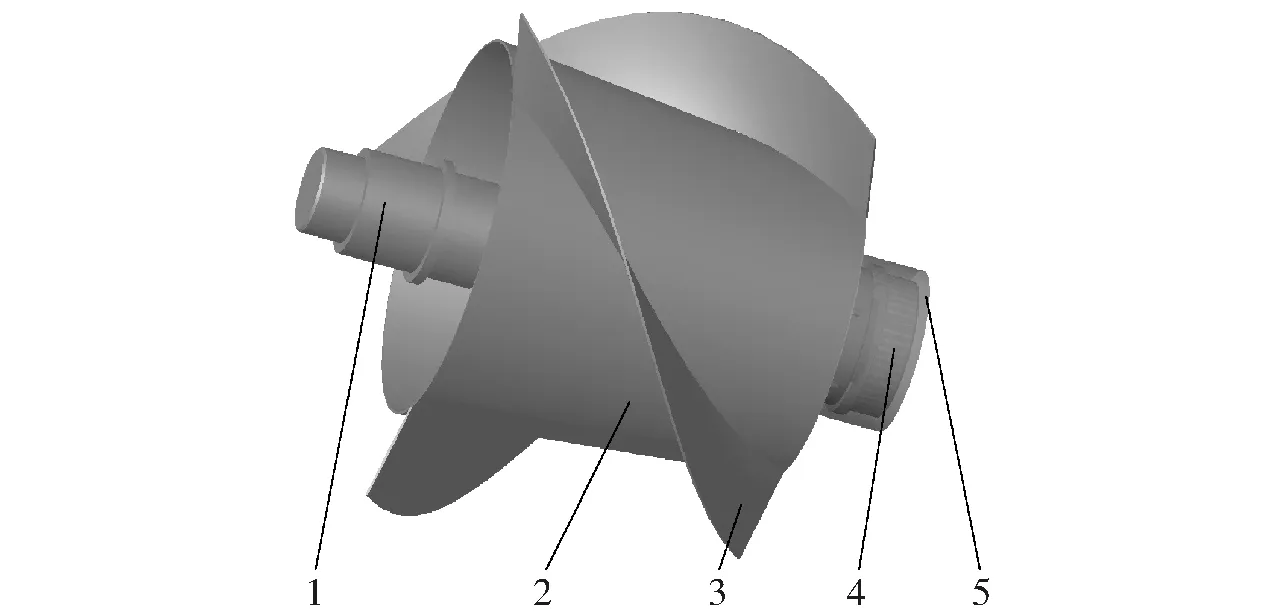

综上分析,同时满足式(6)、(10)的喂入轮转速取值范围为286 r/min 2.2 纵轴流脱粒滚筒设计 纵轴流脱粒滚筒由抓取喂入头、脱粒齿杆、脱粒钉齿、脱粒滚筒轴、辐盘和排草板等部件组成,分为抓取喂入段、脱粒段和排草段,如图6所示。图中b1为排草板与脱粒段最外端钉齿的距离,mm;b为排草板的长度,mm;b2为排草板与纵轴流脱粒滚筒末端辐盘的距离,mm。其中抓取喂入头转速以及脱粒滚筒长度、直径、转速对纵轴流脱粒分离装置的脱粒性能影响显著,是纵轴流脱粒分离装置的主要参数。 图6 纵轴流脱粒滚筒结构简图Fig.6 Sketch of longitudinal axial flow threshing cylinder1.下端轴承 2.下端轴承座 3.抓取喂入头 4.辐盘 5.脱粒钉齿 6.脱粒齿杆 7.脱粒滚筒轴 8.排草板 2.2.1 抓取喂入头转速 图7 抓取喂入头结构简图Fig.7 Sketch of grabbing feeder1.抓取喂入轴 2.锥形筒体 3.螺旋输送叶片 4.下端轴承 5.下端轴承座 抓取喂入头由抓取喂入轴、锥形筒体和螺旋输送叶片等组成,如图7所示。抓取喂入头的锥形筒体外焊接有螺旋输送叶片,与过渡罩壳配合将强制喂入装置输送而来的油菜抓取进入脱粒空间内,增加油菜茎秆的流动性,防止油菜在此处堵塞。 抓取头螺旋叶片上一点M处的物料在叶片的法向推送力与摩擦力的作用下向前运动,物料受力如图8所示。 图8 物料受力分析Fig.8 Force analysis of material 螺旋叶片对物料作用力的合力F与叶片的法向方向偏离了一个角度,大小为物料与叶片摩擦角θ。物料所受合力可分解为x方向的分力Fx和y方向的分力Fy,其大小分别为 (11) 式中α——抓取喂入头螺旋叶片升角,(°) 欲使物料轴向前移须保证轴向推送力大于轴向阻力,即满足 Tsinα>Ffcosα (12) 其中 Ff=Ttanθ 式中T——叶片对物料的法向推力,NFf——物料沿叶片方向的摩擦力,N 由此可得满足物料沿叶片轴向运动条件为α<90°-θ=63°。 当螺旋输送叶片以角速度ω绕抓取喂入轴旋转时,在半径r处的油菜一方面与螺旋输送叶片之间发生相对滑动,另一方面受螺旋输送叶片作用绕轴线转动。油菜沿轴向运动的速度vz为 (13) 式中nz——脱粒滚筒转速,即抓取喂入头转速,r/min S——抓取喂入头螺旋输送叶片的螺距,S=1 200 mm 为保证抓取喂入头能有效将强制喂入装置输送的油菜抓取进入脱粒滚筒内而不发生堵塞,油菜在抓取喂入段内的轴向运动速度须大于油菜在强制喂入过程中的速度,因此 vz>6 m/s (14) 由式(13)、(14)可得满足抓取条件的抓取喂入头转速nz>555.6 r/min。 2.2.2 抓取喂入头与喂入轮连接设计 强制喂入轮与抓取喂入头通过两轴承座刚性连接,其结构俯视图如图9所示。 图9 强制喂入轮与抓取喂入头连接结构简图Fig.9 Connection structure diagram of forced feeding wheel and grabbing head1.喂入底板 2.喂入侧板 3.连接轴承 4.喂入轮轴 5.喂入叶片 6.抓取头下端轴承座 7.螺旋输送叶片 8.锥形筒体 9.脱粒滚筒 由强制喂入轮的安装位置可知 l0=2(Δ1+l2+Δ2)+d0 (15) 式中l0——两喂入侧板之间的距离,l0=500 mml2——喂入叶片的长度,mmΔ1——喂入叶片与侧板的间隙,mmΔ2——喂入叶片与抓取头下端轴承座的间隙,mm d0——连接轴承座或抓取头下端轴承座的外径,d0=130 mm 喂入叶片长度越大,喂入轮的抓取喂入能力越强,但需避免喂入轮转动时与侧板及抓取喂入头干涉,取Δ1=Δ2=10 mm,由式(15)可得喂入叶片的长度l2=165 mm。 喂入叶片与抓取喂入头不发生干涉的约束条件为 w+d0/2>R (16) 式中w——抓取头下端轴承座的宽度,mm 可得抓取头下端轴承座宽度的取值范围为w>62.5 mm,依据轴承安装要求,设计中w=72.5 mm。 为保证抓取头将强制喂入装置输送的油菜抓取进入脱粒分离装置内,须保证一定的抓取输送空间,锥形筒体应满足的条件为 d0 (17) 式中d1——锥形筒体的小径,mm 计算可得130 mm 抓取头的抓取能力与锥形筒体半径、螺旋叶片高度有关,适当增大锥形筒体的半径可增加抓取头的抓取输送能力,设计中d1=200 mm。 2.2.3 脱粒滚筒设计 脱粒滚筒的脱粒元件为钉齿,呈螺旋排列方式安装于脱粒齿杆上。钉齿排列方式对脱粒性能影响较大,钉齿数量越多脱净率越大,但破损率与脱粒功耗随之增加;螺旋头数越多、齿迹距与齿间距越小,则脱净率越高,但功耗越大,脱粒后茎秆破损程度越严重,将增加后续清选环节的负担。因此,设计中脱粒滚筒钉齿的螺旋头数为3,安装于6根脱粒齿杆上,钉齿排列方式如图10所示。 图10 脱粒滚筒钉齿排列方式Fig.10 Arrangement of nail-tooth on axial throw drum 脱粒滚筒脱粒段长度[15]为 (18) 式中a——齿迹距,对油菜脱粒取50 mmZ——脱粒钉齿数量k——螺旋头数,k=3 试验研究表明,纵轴流脱粒滚筒脱粒段长度为1 400 mm时即可将油菜果荚脱粒干净[22],为保证脱粒性能,纵轴流脱粒滚筒脱粒段的长度设计为1 500 mm。由式(18)可得所需的脱粒钉齿个数为90个。 因此纵轴流脱粒滚筒的总长度为 L=Lt+b1+b+b2=1 500+120+150+80=1 850 mm (19) 脱粒滚筒直径Dz[23]为 Dz=D0+2hz (20) 式中Dz——脱粒滚筒辐盘直径,设计中取260 mm hz——钉齿高度,设计为75 mm 由此可知纵轴流脱粒滚筒直径Dz为410 mm。脱粒滚筒转速[15,23]为 (21) 式中vg——纵轴流脱粒滚筒脱粒钉齿的线速度,m/s 对于易脱粒的油菜果荚其线速度参考大豆脱粒的线速度为7~9 m/s[15],为保证油菜果荚的脱净率,设计中脱粒元件的线速度大于10 m/s,则由式(21)可得满足脱粒条件的流脱粒滚筒转速 nz>466 r/min (22) 脱粒滚筒与抓取喂入头同轴安装,其转速需同时满足式(14)、(22),因此纵轴流脱粒滚筒转速nz>556 r/min。 综合上述分析与设计,集成式纵轴流脱粒分离装置的主要参数如表2所示。 表2 集成式纵轴流脱粒分离装置主要参数Tab.2 Main parameters of integrated longitudinal axial flow threshing and separating device 3.1 室内试验方法 室内试验在自行研制的4LYZ-1.8型集成式纵轴流脱粒分离油菜联合收获机上进行,如图11所示。 图11 集成式纵轴流脱粒分离装置试验台架Fig.11 Integrated longitudinal axial flow threshing and separating device test bed 1.输送带2.割台3.强制喂入装置4.接料袋5.纵轴流脱粒装置 集成式纵轴流脱粒分离装置的功能是实现油菜由割台过渡至脱粒分离装置并进行脱粒分离,以适应油菜联合收获机收获作业的要求。因此,以集成式纵轴流脱粒分离装置夹带损失率为试验指标,强制喂入轮转速和喂入量为试验因素开展试验研究。试验油菜品种为华油杂62,种植方式为机直播,人工收获后运送至试验场地。试验时将试验油菜均匀铺放于输送带上,输送带以一定的速度将油菜喂入割台内,割台将油菜收集并输送至集成式纵轴流脱粒分离装置内进行脱粒分离作业。试验结束后收集纵轴流脱粒分离装置出料口和排草口处的物料,分别筛分出其中的油菜籽粒并称量,计算纵轴流脱粒分离装置的夹带损失率。 3.2 室内试验结果与分析 试验时,固定油菜联合收获机喂入量为2.0 kg/s,调节强制喂入轮的转速,得到强制喂入轮转速在300~450 r/min范围内夹带损失率与强制喂入轮转速之间的关系如图12所示。依据试验结果固定强制喂入轮为400 r/min,得到在喂入量为1.0~2.5 kg/s范围内夹带损失率与喂入量之间的关系如图13所示。 图12 夹带损失率与强制喂入轮转速的关系曲线Fig.12 Relationship curve between entrainment loss rate and rotational speed of forced feed wheel 图13 夹带损失率与喂入量的关系曲线Fig.13 Relationship curve between entrainment loss rate and feed quantity 由图12可以看出,喂入量为2.0 kg/s,强制喂入轮转速由300 r/min增加至450 r/min的过程中,夹带损失率随脱粒滚筒转速增加呈先减小后保持稳定的趋势。当强制喂入轮转速在300~400 r/min范围内时,转速增加致使集成式纵轴流脱粒分离装置的喂入量增加,脱粒空间内物料的充满系数增加,油菜茎秆与果荚之间的搓擦作用增强而增加油菜果荚的脱粒作用,夹带损失率减少;当强制喂入轮转速大于400 r/min时,纵轴流脱粒分离装置的工作性能保持稳定,夹带损失率基本不变。表明强制喂入轮转速在300~450 r/min范围内,集成式纵轴流脱粒分离装置夹带损失率小于1.31%,满足油菜脱粒分离装置的设计指标,且强制喂入轮转速为400 r/min时脱粒性能较优。 由图13可以看出强制喂入滚筒转速为400 r/min,喂入量由1.0 kg/s增加至2.5 kg/s的过程中,夹带损失率随喂入量的增加先减小后增大。喂入量在1.0~2.0 kg/s的范围内时,集成式纵轴流脱粒分离装置喂入量增加,脱粒时油菜果荚所受的搓擦梳刷作用增强,夹带损失率减小;喂入量继续增大,脱粒分离装置的工作负荷增加,未脱净的油菜果荚及夹带在碎茎秆中的油菜籽粒增加,导致夹带损失率增加。表明喂入量在1.0~2.5 kg/s范围内时,集成式纵轴流脱粒分离装置夹带损失率小于1.18%,满足油菜脱粒分离装置的设计指标,且喂入量为2.0 kg/s时脱粒性能较优。 3.3 田间试验 图14 田间试验Fig.14 Field experiment 田间试验于2016年5月份在华中农业大学现代农业科技试验基地依据GB/T 8097—2008《收获机械 联合收割机 试验方法》及GB/T 5262—2008《农业机械 试验条件测定方法的一般规定》进行。以4LYZ-1.8型集成式纵轴流脱粒分离油菜联合收获机为试验对象,试验材料为华油杂62,播种方式为机直播,油菜平均株高为1 500 mm,试验时割茬高度为350 mm。油菜联合收获机田间收获作业时集成式纵轴流脱粒分离装置可实现对油菜的输送、抓取、脱粒分离功能,茎秆流动顺畅未出现堵塞现象,如图14所示。试验表明结构较为简单的集成式纵轴流脱粒分离装置可满足油菜联合收获机的工作要求。 (1)将强制喂入装置与纵轴流脱粒分离装置进行集成,设计了一种“T”字形集成式纵轴流脱粒分离装置,实现对油菜的输送、抓取、脱粒分离功能,简化油菜联合收获机的结构。 (2)通过分析集成式纵轴流脱粒分离装置的工作过程,结合联合收获机的相关结构参数与运行参数,确定了强制喂入轮长度480 mm、直径255 mm、转速286~450 r/min,脱粒滚筒长度1 850 mm、直径410 mm、转速大于556 r/min。 (3)以自行研制的4LYZ-1.8型油菜联合收获机为平台开展集成式轴流脱粒分离装置的性能试验。结果表明喂入量为2.0 kg/s,强制喂入轮转速在300~450 r/min范围内,集成式纵轴流脱粒分离装置的夹带损失率低于1.31%;强制喂入轮转速为400 r/min,喂入量在1.0~2.5 kg/s范围内,夹带损失率低于1.18%,符合油菜脱粒分离装置的设计指标,达到了设计要求。且强制喂入轮转速为400 r/min、 喂入量为2.0 kg/s时脱粒性能较优。 (4)田间试验表明4LYZ-1.8型集成式纵轴流脱粒分离油菜联合收获机收获油菜时茎秆流动顺畅未出现堵塞现象,集成式纵轴流脱粒分离装置可实现对油菜的输送、抓取、脱粒分离功能。为简化油菜联合收获机结构、缩短油菜在联合收获机内的流动路径提供了参考。 1 吴崇友,金诚谦,肖体琼,等.我国油菜全程机械化现状与技术影响因素分析[J].农机化研究,2007(12):207-210. WU Chongyou,JIN Chengqian,XIAO Tiqiong,et al. Analysis on rape mechanization present situation and technical affection factors in whole productive course in China[J]. Journal of Agricultural Mechanization Research,2007(12):207-210.(in Chinese) 2 曹曙明.中国农业机械化年鉴2014[M]. 北京:中国农业科学技术出版社,2014. 3 吴福良.多功能油菜联合收获机的现状及发展方向[J].农业装备与车辆工程,2007(4):3-5. WU Fuliang. The existing state and developing direction of multifunction rape combine-harvester[J].Agricultural Equipment & Vehicle Engineering,2007(4):3-5.(in Chinese) 4 黄小毛,宗望远.油菜联合收获的研究现状及发展趋势[J].农业工程,2012,2(1):14-18. HUANG Xiaomao,ZONG Wangyuan. Research status and development trend of rape combine harvester[J]. Agricultural Engineering,2012,2(1):14-18.(in Chinese) 5 张彬,张礼刚,沐森林,等.我国油菜机械化收获现状及发展[J].中国农机化,2008(6):69-71. ZHANG Bin,ZHANG Ligang,MU Senlin,et al. Actuality and development direction of cole harvesting mechanization in China[J].Journal of Chinese Agricultural Mechanization, 2008(6):69-71.(in Chinese) 6 李耀明,周金芝,徐立章,等. 油菜联合收割机脱粒分离装置的试验[J].江苏大学学报:自然科学版,2005,26(4):281-284. LI Yaoming,ZHOU Jinzhi,XU Lizhang,et al. Experimental study on threshing and separating unit of rape combine[J]. Journal of Jiangsu University: Natural Science Edition,2005,26(4):281-284.(in Chinese) 7 万霖,衣淑娟,马永财. 纵置单轴流滚筒脱粒与分离装置功耗性能试验研究[J].黑龙江八一农垦大学学报,2005,17(2):56-58. WAN Lin,YI Shujuan,MA Yongcai. Study on power consumption of single axial flow threshing and separating unit of paddy[J]. Journal of Heilongjiang August First Land Reclamation University,2005,17(2):56-58. (in Chinese) 8 李耀明,贾毕清,徐立章,等. 纵轴流联合收割机切流脱粒分离装置的研制与试验[J]. 农业工程学报,2009,25(12):93-96. LI Yaoming,JIA Biqing,XU Lizhang,et al. Development and experiments on tangential flow threshing and separating device of axial flow combine[J]. Transactions of the CSAE,2009, 25(12): 93-96. (in Chinese) 9 杨方飞,阎楚良. 谷物在纵向轴流滚筒脱粒空间中的运动状态分析[J]. 农业机械学报,2008,39(11):48-50,25. YANG Fangfei,YAN Chuliang. Movement analysis of cereal in axial flow threshing roller space[J]. Transactions of the Chinese Society for Agricultural Machnery,2008,39(11):48-50,25.(in Chinese) 10 杨方飞,阎楚良,杨炳南,等. 联合收获机纵向轴流脱粒谷物运动仿真与试验[J].农业机械学报,2010,41(12):67-71,88. YANG Fangfei,YAN Chuliang,YANG Bingnan,et al. Simulation and testing of cereal motion in threshing unit of combine harvester with axial feeding[J]. Transactions of the Chinese Society for Agricultural Machinery,2010,41(12):67-71,88. (in Chinese) 11 徐立章,李耀明,李洪昌,等. 纵轴流脱粒分离-清选试验台设计[J].农业机械学报,2009,40(12):76-79,134. XU Lizhang,LI Yaoming,LI Hongchang,et al. Development on test-bed of longitudinal axial threshing-separating-cleaning unit[J]. Transactions of the Chinese Society for Agricultural Machinery,2009,40(12):76-79,134.(in Chinese) 12 徐立章,李耀明,马朝兴,等.4LYB1-2.0型油菜联合收获机主要部件的设计[J].农业机械学报,2008,39(8):54-57,88. XU Lizhang,LI Yaoming,MA Chaoxing,et al. Design of main working parts of 4LYB1-2.0 rape combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(8):54-57,88.(in Chinese) 13 徐立章,李耀明,唐忠,等. 4LQZ-6型切纵流联合收获机[J/OL].农业机械学报,2013,44(8):94-98,111. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130817&flag=1. DOI:10.6041/j.issn.1000-1298.2013.08.017. XU Lizhang,LI Yaoming,TANG Zhong,et al. 4LQZ-6 tangential-longitudinal axial combine harvester[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(8):94-98,111.(in Chinese) 14 徐立章,李耀明,马朝兴,等.横轴流双滚筒脱粒分离装置设计与试验[J].农业机械学报,2009,40(11):55-58. XU Lizhang,LI Yaoming,MA Chaoxing,et al. Experiment of threshing and separating unit with double axial cylinder[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(11):55-58.(in Chinese) 15 中国农业机械化科学研究院.农业机械设计手册:下册[M].北京:中国农业机械出版社,2007. 16 杨锦,吕宏兴,上官周平.薄层水流水力特性试验研究[J].灌溉排水学报,2008,27(4):58-60. YANG Jin,LÜ Hongxing, SHANGGUAN Zhouping. Experiment study on hydraulic properties of overland flow[J]. Journal of Irrigation and Drainage,2008,27(4):58-60. (in Chinese) 17 吴秋菊,吴发启,王林华. 土壤结皮坡面流水动力学特征[J/OL].农业工程学报,2014,30(1):73-80. http:∥www.tcsae.org/nygcxb/ch/reader/view_abstract.aspx?file_no=20140110&flag=1. DOI.10.3969/j.issn.1002-6819.2014.01.010. WU Qiuju,WU Faqi,WANG Linhua. Hydrodynamic characteristics of overland flow under soil crusts condition[J/OL]. Transactions of the CSAE,2014,30(1):73-80. (in Chinese) 18 许光映,沈雅钧. 平板层流速度边界层动态问题分析[J].浙江海洋学院学报:自然科学版,2002,21(1):46-50. XU Guangying,SHEN Yajun. Theoreitcal analysis of dynamieal laminar boundary layer for the limited plane[J].Journal of Zhejiang Ocean University: Natural Science,2002,21(1):46-50. (in Chinese) 19 王婷婷,马庆元,郭继平. 平板层流边界层近似速度分布计算方法的改进[J].鞍山科技大学学报,2006,29(6):587-591. WANG Tingting,MA Qingyuan,GUO Jiping. Improvement of calculation method for approximate velocity distribution in a laminar boundary layer on flat plate[J]. Journal of Anshan University of Science and Technology,2006,29(6):587-591. (in Chinese) 20 唐树江,李明军. 平板层流边界层速度分布的一种最佳近似解析解[J].湘潭大学自然科学学报,2013,35(1):18-20. TANG Shujiang,LI Mingjun. An optimum approximate analytical solution for laminar boundary layer velocity with flat distribution[J]. Natural Science Journal of Xiangtan University,2013,35(1):18-20. (in Chinese) 21 王娜娜,易维明,刘珠伟,等. 层流炉反应管内炭粉颗粒运动的 PIV试验[J].农业工程学报,2011,27(4):255-258. WANG Na’na,YI Weiming,LIU Zhuwei,et al. PIV measurement of char powders motion in laminar entrained flow reactor[J]. Transactions of the CSAE,2011,27(4): 255-258. (in Chinese) 22 宗望远,黄鹏,李海同,等. 完熟期油菜的脱粒特性与分析[J/OL].华中农业大学学报,2013,32(2):128-133.http:∥hnxbl.cnjournals.net/hznydxzr/ch/reader/view_abstract.aspx?file_no=20130222&flag=1. DOI:1000-2421(2013)02-0128-06. ZONG Wangyuan,HUANG Peng,LI Haitong,et al. Threshing characteristic and analysis of full ripeness period rape[J/OL]. Journal of Huazhong Agricultural University,2013,32(2):128-133. (in Chinese) 23 吴守一.农业机械学: 下册[M].北京: 中国农业机械出版社,1992. Design and Experiment on Integrated Longitudinal Axial Flow Threshing and Separating Device of Rape Combine Harvester LI Haitong1WAN Xingyu1WANG Hua1JIANG Yajun1LIAO Qingxi1,2 Aiming at the problems of complex structure,long transportation distance and block of chain scraper conveying groove on rape combine harvester,an integrated longitudinal axial flow threshing and separating device was designed,which could replace the traditional chain scraper conveying groove. The forced feeding unit and longitudinal axial flow threshing and separating device were integrated together,their axes were distributed as “T”pattern. Rape stalks were transported by forced feeding unit and threshed and separated relying on longitudinal axial flow threshing and separating device. According to the working process of integrated longitudinal axial flow threshing and separating device,length,diameter,and rotational speed of forced feeding wheel and longitudinal axial flow threshing cylinder and other main parameters were determined. The indoor experiment was conducted and its results showed that when the feed quantity was 2.0 kg/s and rotational speed of forced feeding wheel ranged from 300 r/min to 450 r/min,entrainment loss rate of integrated longitudinal axial flow threshing and separating device was less than 1.31%;when the rotational speed of forced feeding wheel was 400 r/min,and feed quantity varied from 1.0 kg/s to 2.5 kg/s,the entrainment loss rate of was less than 1.18%,which met the design target of threshing and separating device for rape. Field experiments on rape combine harvester showed that integrated longitudinal axial flow threshing and separating device could adapted to operational requirements of rape combine harvester,materials were transported from header to threshing and separating device evenly and successively and threshed and separated. This study provided a reference for simplifying the whole structure of the rape combine harvester and reducing the flow path of rape in the combine harvester. rape; combine harvester; integrated longitudinal axial flow threshing and separating device; forced feeding device; experiment 2016-08-22 2016-10-20 农业部科研杰出人才及创新团队项目和湖北省技术创新专项重大项目(2016ABA094) 李海同(1987—),男,博士生,主要从事油菜收获技术与装备研究,E-mail: li1988@webmail.hzau.edu.cn 廖庆喜(1968—),男,教授,博士生导师,主要从事油菜机械化生产技术与装备研究,E-mail: liaoqx@mail.hzau.edu.cn 10.6041/j.issn.1000-1298.2017.05.013 S225.99 A 1000-1298(2017)05-0108-09

3 集成式纵轴流脱粒分离装置试验

4 结论

(1.CollegeofEngineering,HuazhongAgriculturalUniversity,Wuhan430070,China2.SouthernRegionalCollaborativeInnovationCenterforGrainandOilCropsinChina,Changsha410128,China)