基于正交设计的燃油蒸发系统电磁阀综合性能优化

2017-06-05王兆文白国军张新华

王兆文 白国军 黄 胜 迟 浩 张新华 张 鹏

(1.华中科技大学能源与动力工程学院, 武汉 430074; 2.重庆红江机械有限责任公司技术中心, 重庆 402162)

基于正交设计的燃油蒸发系统电磁阀综合性能优化

王兆文1白国军1黄 胜1迟 浩1张新华1张 鹏2

(1.华中科技大学能源与动力工程学院, 武汉 430074; 2.重庆红江机械有限责任公司技术中心, 重庆 402162)

脱附电磁阀是汽油轿车燃油蒸发控制系统中关键零部件之一,电磁阀的动态响应特性对燃油蒸汽的脱附速率有着重要的影响,同时,电磁阀衔铁的撞击噪声和电磁阀的通电可靠性与电磁阀产品的性能也有重要关系。为此,首先针对脱附电磁阀进行适当的模型简化,采用电磁场模拟软件Maxwell建立数学模型,通过仿真手段与试验结果进行响应特性标定对比,从而验证数学模型的准确性。而后基于正交设计方法,研究了不同铁芯材料、线圈匝数、线圈直径、工作间隙以及衔铁质量等结构参数对电磁阀的动态响应特性、撞击噪声以及能耗量的影响,并进行电磁阀综合性能的最优化设计,获得了最佳的综合性能。最后通过试验手段对最优化方案进行验证,并对其撞击噪声、响应特性进行了分析,结果表明通过正交设计方法的模拟预测与试验数据有较高的一致性,从而为电磁阀的综合优化提供了可靠的方法。

燃油蒸发系统; 电磁阀; 响应特性; 综合优化; 正交设计

引言

汽油轿车的排放物除了汽油机的尾气排放外,曲轴箱通风换气以及燃油蒸发导致的排放也占据了较大比重[1]。随着汽油轿车的推广以及燃油蒸发排放法规的推进,燃油蒸发控制技术已成为研究热点之一。

汽油轿车油箱中安装有油气吸附碳罐,以吸附挥发出的汽油蒸汽。汽油箱挥发出的汽油蒸汽量目前主要是通过燃油蒸发系统中的油气脱附功能来回收挥发到碳罐的汽油蒸汽。碳罐中汽油蒸汽的脱附主要通过电控单元控制脱附电磁阀[2]的开启来实现。该脱附电磁阀是汽油蒸发系统中控制汽油蒸汽脱附过程的执行部件,其动态响应特性和流通性能直接影响碳罐中燃油蒸汽的脱附速率,进而影响控制燃油蒸发排放量的能力和发动机的工作稳定性。

目前已有大量国内外学者对电磁阀进行了多方面的研究,刘鹏等[3]基于有限元法构建了电磁阀多物理零维近似耦合模型并对其进行优化;董岱等[4]运用多种群遗传算法对并联阀芯式电磁阀开启响应时间进行了预测,为驱动系统的性能提高奠定了基础;MELGOZA等[5]基于电磁阀静态气隙、电流分别与磁链和电磁力的关系构建了动态仿真模型;LU等[6]对不同的驱动电路进行了分析,运用预激励与反向激励的形式加快电磁阀响应时间;TOPCU等[7]通过改变驱动电压、保持电流、PMW频率等参数优化电磁阀的开关特性;KITAGAWA等[8]运用人工蜂群算法对电磁铁结构参数进行了优化;ERTL等[9]基于有限元方法构建了机械电磁耦合的电磁阀瞬态模型。上述研究大多集中在优化电磁阀的响应特性,对噪声和可靠性很少做进一步的分析。

本文基于正交设计方法,采用电磁场仿真软件Ansoft Maxwell[10]研究脱附电磁阀中各结构参数对电磁阀动态响应[11-12]特性、撞击噪声和可靠性的影响,主要研究参数包括静铁芯材料、线圈匝数、绕线直径、衔铁质量以及运动气隙等。通过正交分析,首先分析在选定的水平范围内,各个结构参数对脱附电磁阀响应特性、撞击噪声和可靠性的影响程度,指出优化的方向。随后,在选定水平范围内,进行电磁阀响应特性、撞击噪声,以及能耗量的最优化设计,以期得到综合性能较好的电磁阀方案,最后通过试验对其最优方案进行验证,从而获得较好实际应用方案。

1 电磁阀工作原理

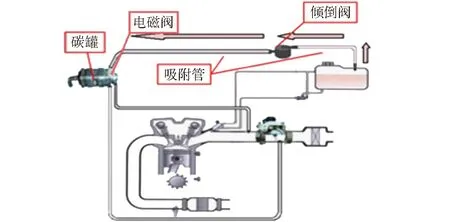

燃油蒸发控制系统具体结构如图1所示。汽油箱中安装有油气吸附碳罐,以吸附挥发出的汽油蒸汽。发动机启动后,则可以利用节气门后的进气负压从碳罐中实现汽油蒸汽的脱附和回收利用。其中,脱附电磁阀结构如图2所示。

图1 燃油蒸发控制系统结构图Fig.1 Structure diagram of fuel evaporation system

图2 电磁阀剖面图Fig.2 Profile sketch of solenoid valve1.上壳体 2.下壳体 3.线圈 4.静铁芯 5.回位弹簧 6.衔铁 7.密封圈 8.电源插头

上端壳体处为出气口,联接在节气门后端的负压区域,下端壳体处为进气口,联接碳罐。通过负压区的负压引导,可以将脱附后的油气吸进发动机进行燃烧。汽油机启动后,通过对该电磁阀开闭的精确控制,实现在减少油气蒸发排放的同时,确保发动机的工作平稳性。本文采用PWM脉宽调制信号电路进行脱附电磁阀的控制,控制信号电压为13.5 V的矩形波,电磁阀与一个270 Ω的定值电阻并联。电磁阀通电前,衔铁在弹簧的作用下封闭了与发动机进气管相连接的出气通道;电磁阀通电后,在产生的电磁力吸引下,衔铁开始向下运动,阀门打开,燃油蒸汽在节气门后的进气负压吸引下进入进气管。

2 电磁场理论及电磁阀数学模型的建立

2.1 电磁引力基本理论

电磁场理论的基础是麦克斯韦方程组,该方程组是解决电磁问题的理论基石。根据方程组计算可得稳态工作时电磁铁吸力的公式[13]为

(1)

其中

(2)

将式(2)代入式(1),可得

(3)

式中N——线圈匝数I——电流强度,AU——电源电压,VR——线圈电阻,Ωδ——运动气隙长度,mS——磁路截面积μ0——真空磁导率,取4π×10-7Wb/(A·m)

由式(3)可知,通电过程中衔铁所受电磁力主要受线圈匝数N、电流I、磁路截面积S及气隙长度δ的影响。电磁力随着安匝数的增加而增加,随着气隙长度的增大而减小。

2.2 电磁阀数学模型的建立

本文的电磁阀特性分析为三维瞬态模拟,其数学模型的建立主要包括求解域的设定、材料属性的定义和网格划分。

计算三维瞬态磁场,需设置运动区域。本文将运动衔铁简化为圆柱体,并离散成运动方向上的正多边柱体,这样有助于减少计算量。在Maxwell软件中需要对运动的衔铁设置运动包(即Band包),用Band包来包围所有运动体和运动区域,同时要求运动物体与静止物体不能相交。简化模型如图3所示。

图3 电磁阀简化模型Fig.3 Simplified model of solenoid valve1.求解域 2.运动包 3.线圈 4.铁芯 5.气隙 6.衔铁

在求解域的设定过程中,将衔铁、定铁芯、线圈、导磁壳等定义为软磁材料[14-15]。将线圈设置为圆柱形的绞形线圈,同时在环形截面上施加载荷激励源。将电磁阀内接线柱、塑料支撑架、上端盖、下端盖等非软磁材料当作空气处理,因为这些塑性材料的导磁性与空气接近。

主要零件的材料为:运动衔铁和定铁芯材料为Steel-1010、导磁壳为Steel-1008、线圈为copper。各种材料的具体属性均包含在软件的材料库中,其它零件设定为空气。

定义完材料属性后,将进行各零部件的网格划分。将衔铁网格设置为动网格并进行网格加密。

2.3 边界条件的设置

电磁阀的边界条件主要包括激励载荷源的设置和衔铁运动属性的设置。其中,激励载荷源为由Circuit Editor子模块创建的产生PWM方波电压的外电路[16],该方波电压的脉冲周期为0.1 s,占空比为30%,电磁阀线圈与一个270 Ω的定值电阻并联后接入该激励电路。

衔铁为上下直线运动,本文将向下定为正方向。运动过程中衔铁受力为

F=F1-Kx+F2-FP

式中F1——电磁力K——弹簧弹性系数x——弹簧形变量F2——弹簧预紧力FP——进气道负压导致的压力

设定总计算时长为0.1 s,计算步长为0.5 ms,以得到完整的衔铁位置变化曲线、电流变化曲线与电磁力变化曲线。

3 响应特性模拟结果的试验验证

为提高电磁阀响应特性模拟结果的可信性,本文进行了对响应特性模拟结果的试验验证。

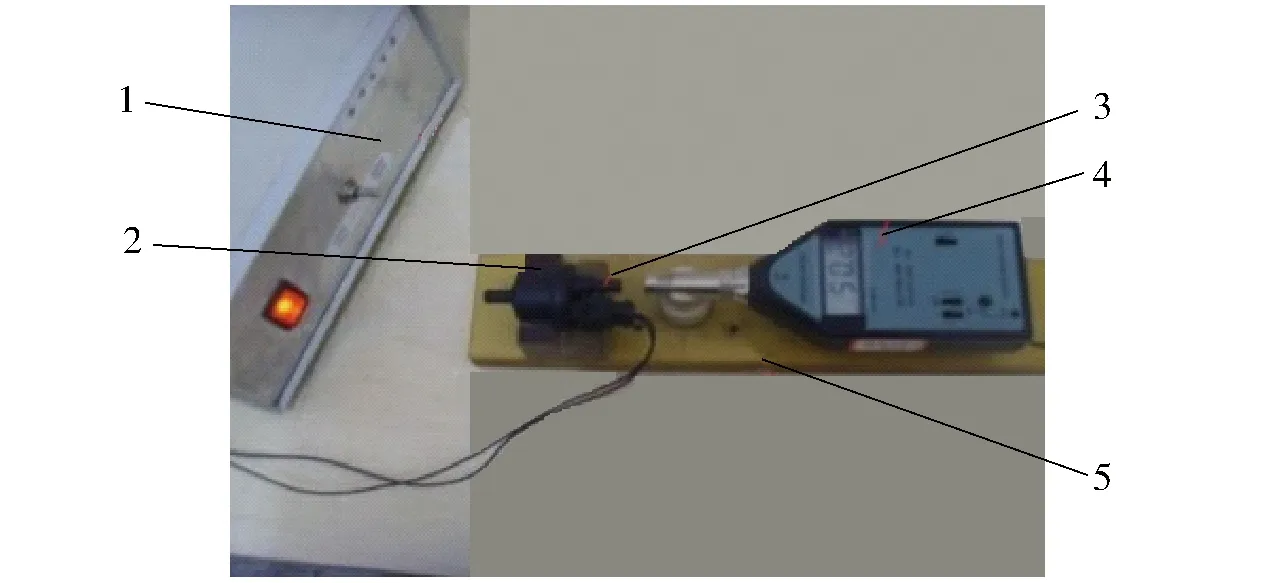

验证试验通过多功能声级计记录撞击噪声和气动噪声来分析电磁阀中衔铁的运动规律以及噪声水平。验证试验装置如图4所示,试验参数如表1所示。测量响应开启时间为8.0 ms,闭合时间8.0 ms,撞击噪声78 dBA。

图4 试验测试装置Fig.4 Test devices for noise experiment1.PWM电路 2.电磁阀 3.真空端 4.分贝仪 5.夹板

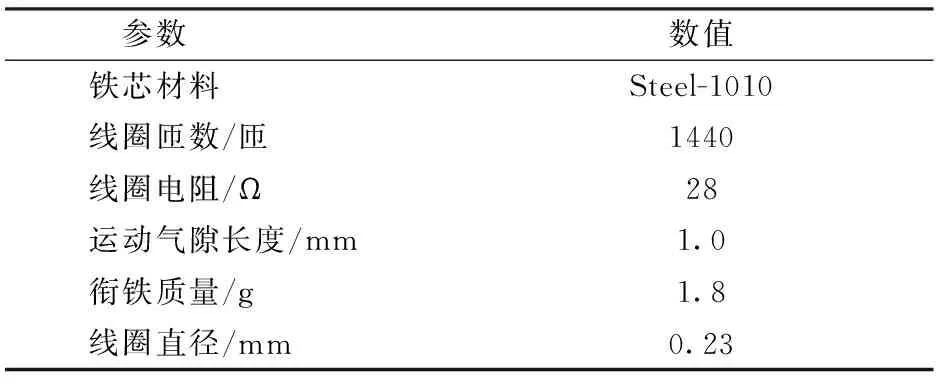

参数数值铁芯材料Steel-1010线圈匝数/匝1440线圈电阻/Ω28运动气隙长度/mm1.0衔铁质量/g1.8线圈直径/mm0.23

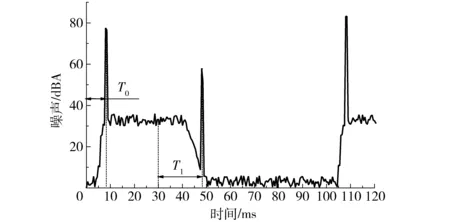

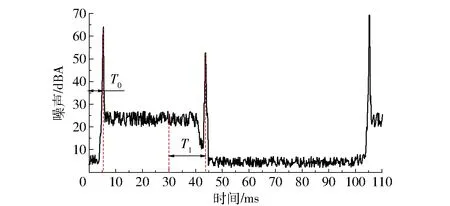

试验中,将电磁阀和噪声分贝仪固定在同一夹板上,其上壳体端口接一试验负压-0.07 MPa,电源为PWM脉冲电路,PWM脉冲的周期为0.1 s,占空比为30%。试验时,在PWM脉冲电压的作用下,衔铁相继开启和闭合,衔铁开启和闭合时,会分别与出气口或静铁芯撞击,其中与静铁芯撞击时噪声相对较大。试验测得噪声随时间的变化曲线如图5所示。

图5 噪声波形图Fig.5 Noise wave form

由图5可知,T0为从开始通电到噪声最大时刻的时长,T1为从断电时刻到第2次较大噪声时刻的时长。根据噪声频率和来源分析可知,图中8 ms时刻噪声为低频噪声,并且其噪声最大,表现为电磁阀完全开启时衔铁与静铁芯的撞击噪声。9~42 ms时刻,衔铁被吸合至最大位移处,电磁阀开启并通入气流,此时噪声为高频脉动噪声,代表空气的气动噪声。42 ms时刻后噪声开始减小,由此可知衔铁开始恢复至初始位置,48 ms时衔铁与上壁面撞击,又发出较大噪声。50~100 ms电路断电,此时为环境噪声。综合可知,T0=8 ms,T1=18 ms。

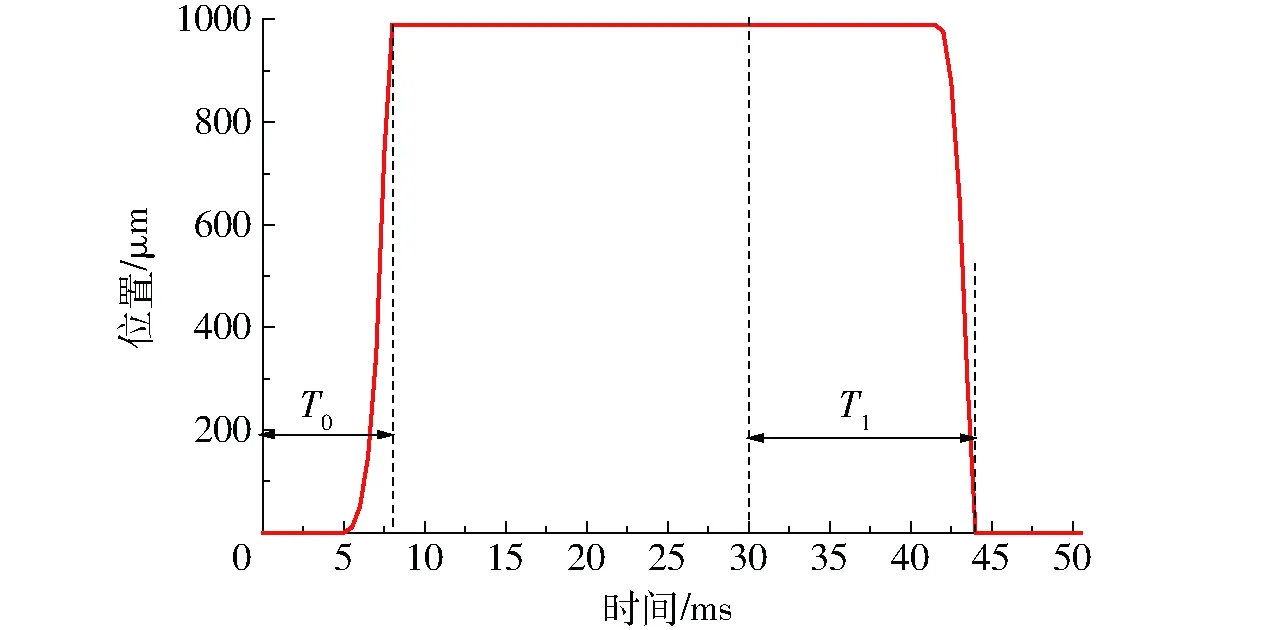

在该试验工况下,数值模拟得出的电磁阀动态响应特性结果如图6所示。

图6 衔铁运动位置随时间变化曲线Fig.6 Changing curve of armature location with time

图6显示了衔铁位置随时间的变化规律,定义从电磁阀通电时刻开始至衔铁运动至极限位置的时间段为开启时间T0;闭合时间为T1。由图6可知,在6 ms之前,衔铁始终处于静止状态,表明此前的电磁力小于弹簧预紧力与气体负压力之和。在6 ms后,电磁力开始大于弹簧预紧力与气体负压力之和,衔铁开始运动。由运动曲线斜率可知,衔铁运动速度迅速增大,在8 ms左右,被吸至极限位置,其后位置不再发生变化。在30 ms时,驱动电压到达矩形波下降沿,电源被断开,在感抗作用下,电流逐渐减小,在42 ms时,电磁力开始小于弹簧力,衔铁开始逐步复位,约经过3 ms,衔铁重新闭合。

由模拟结果与试验结果的对比可知,无论是衔铁开启时间,还是衔铁回位过程,模拟结果都与试验数据吻合较好,这表明该电磁阀模型是准确的,动态响应模拟是可信的。

4 静铁芯材料对响应特性的影响

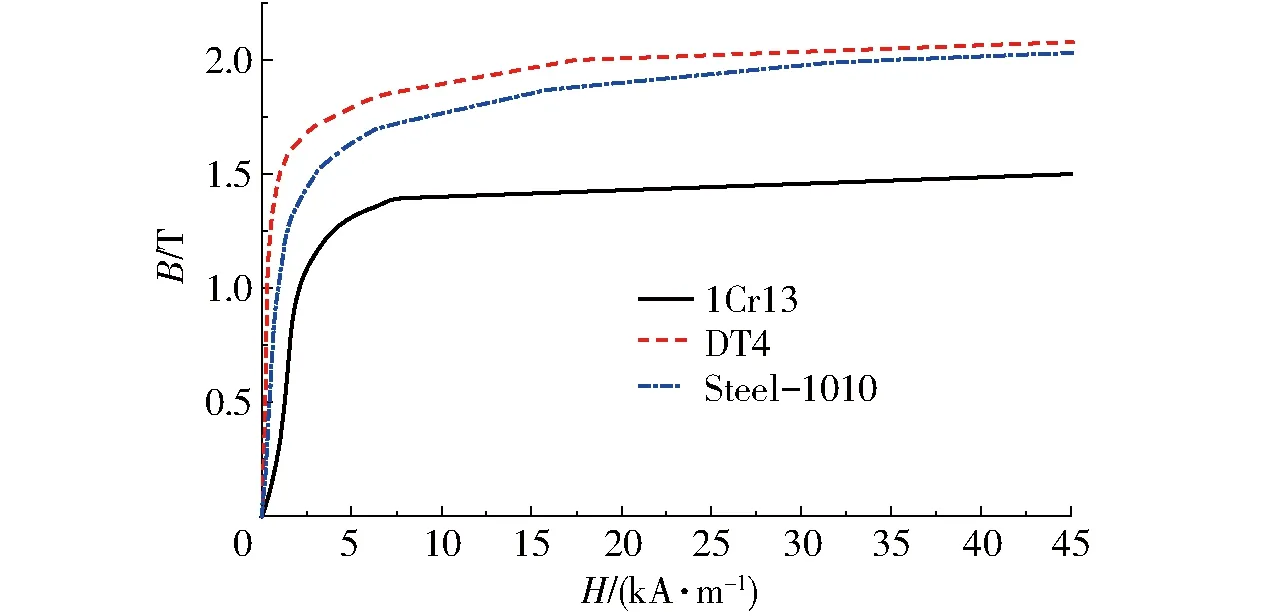

电磁阀的静铁芯材料需具有较高的初始磁导率与最大磁导率μ(μ=B/H,B为磁感应强度,H为磁场强度),以满足快速响应电流变化的要求,同时还要求饱和磁感应强度B较大[17]。

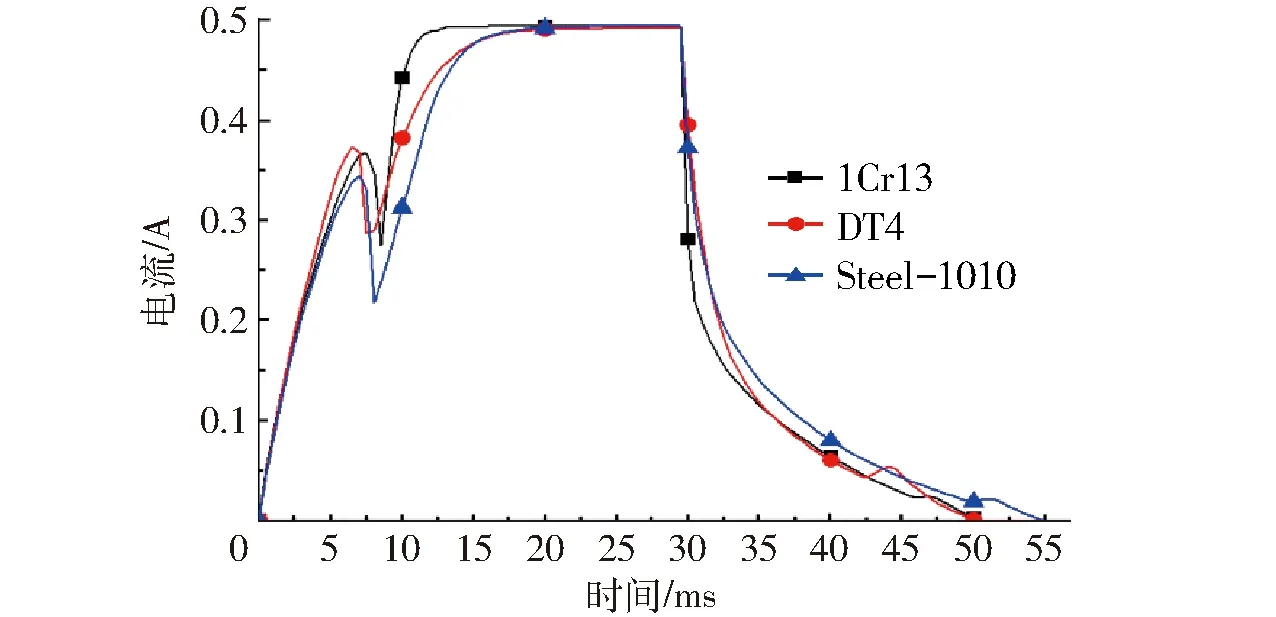

根据生产实际,研究了DT4、1Cr13、Steel-1010 3种常见软磁材料条件下的衔铁运动特性,3种材料的磁滞(B-H)曲线如图7所示,其动态响应特性模拟结果如图8所示。

图7 DT4、1Cr13、Steel-1010的B-H曲线Fig.7 Curves of B-H values of three materials

图8 DT4、1Cr13、Steel-1010的电流曲线Fig.8 Curves of electric current of three materials

由图8可知,采用DT4材料时,开启时间最短,为7.5 ms;而采用1Cr13材料时开启时间为8.5 ms。同时,采用DT4材料,在44 ms闭合,时间最短;采用1Cr13材料时闭合时间相比DT4滞后3.5 ms;采用Steel-1010材料时闭合时间相比DT4滞后8 ms。因此选用DT4材料作为本电磁阀的电磁材料,以缩短衔铁的开启时间与闭合时间。

5 基于正交设计的衔铁运动特性优化

5.1 脱附电磁阀分析方案

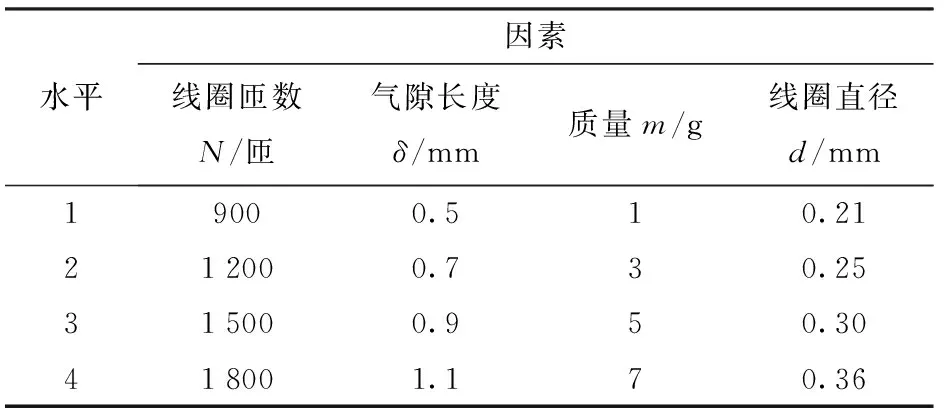

首先依据电磁阀基本型的结构参数,根据生产实际,确定了电磁阀内各参数的变化范围。电磁阀基本型中,线圈匝数N为1 440,由电磁阀外壳容积确定线圈匝数变化范围为900~1 800;根据空间许可和流通能力需求,选定运动气隙长度δ变化范围为0.5~1.1 mm;根据衔铁的加工可能性,选定衔铁质量m的变化范围为1~7 g;综合考虑线圈直径变化导致的线圈体积和线圈电阻的变化情况,选定绕线线圈直径d的变化范围为0.21~0.36 mm。各参数的因素水平如表2所示。

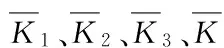

表2 因素水平

注:对于因素m的更改通过改变衔铁的厚度实现,这样可以确保磁路的截面积S保持不变。

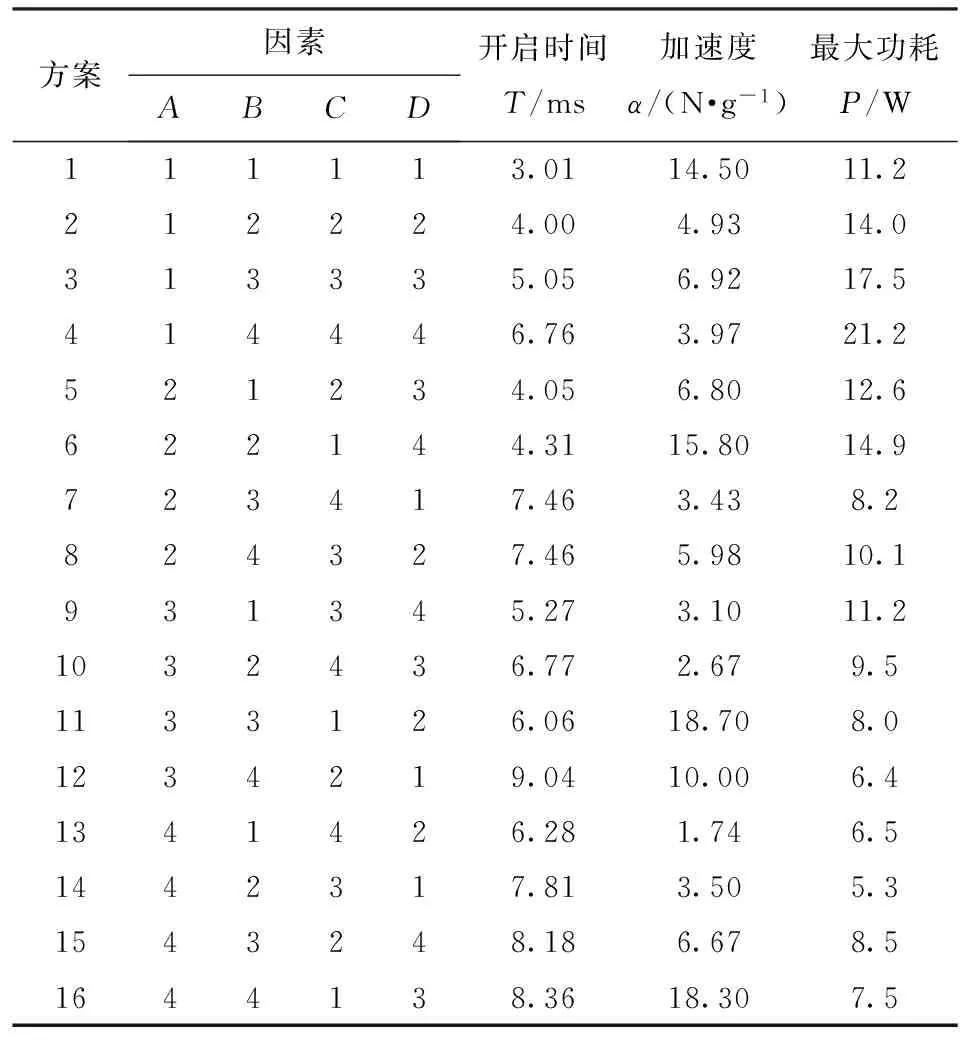

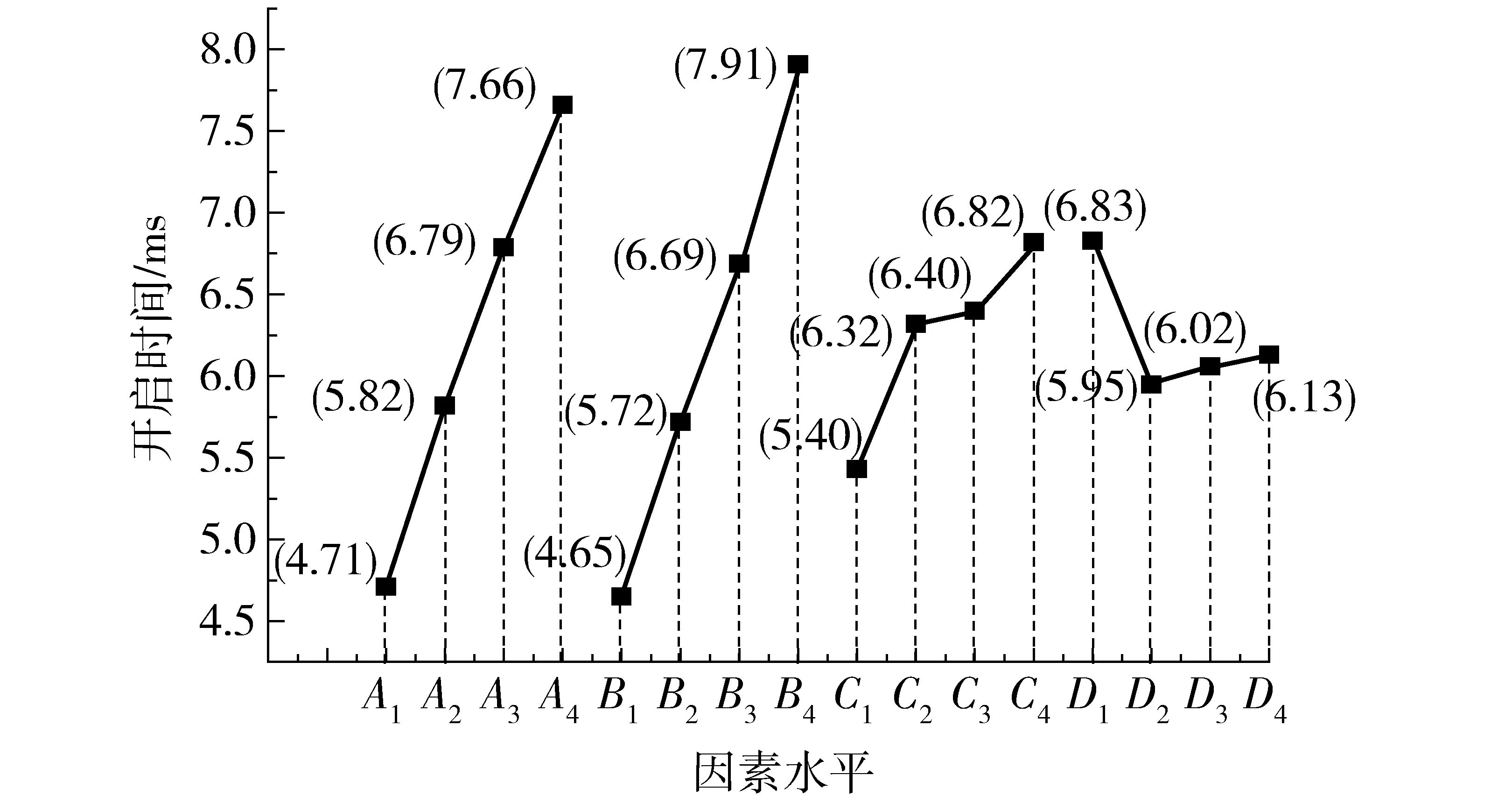

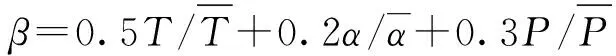

根据表2中各因素水平,采用正交设计[18]表L16(44)来完成该四因素四水平的正交设计与分析,共需要完成16组模拟方案。分析指标包括电磁阀衔铁完全开启时间T、衔铁与静铁芯碰撞时加速度α、最大功耗P。正交设计与模拟结果如表3所示,表3A、B、C、D为匝数、气隙长度、质量、线圈直径的水平。

表3 正交设计与模拟结果

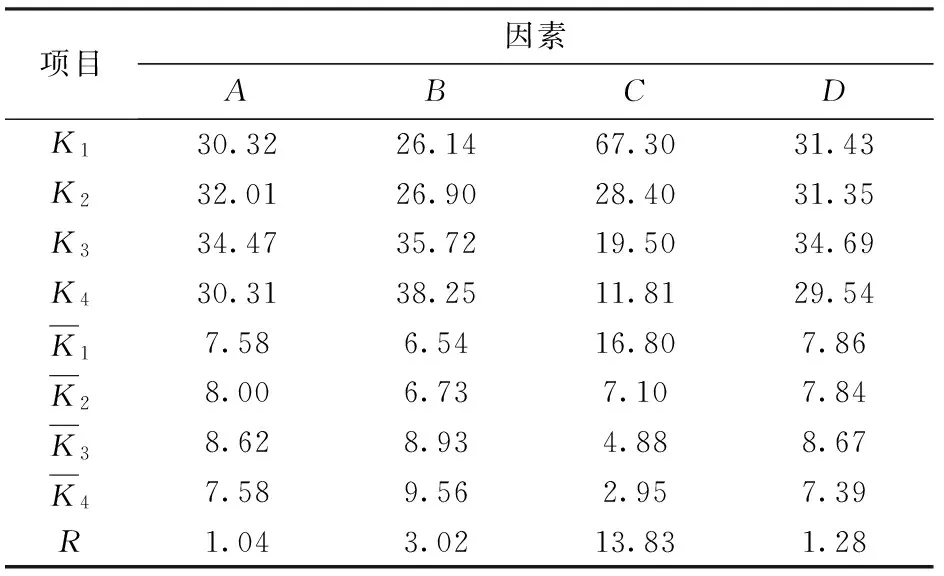

5.2 响应特性的影响分析

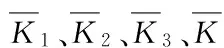

电磁阀完全开启时间T是本文电磁阀动态响应特性的主要指标,表4为开启时间的极差分析。

表4 开启时间极差分析

通过极差分析可知,各因素对动态响应特性的影响程度由大到小为:衔铁运动气隙长度、线圈匝数、衔铁质量、线圈直径。为直观展示各因素对电磁阀动态响应的影响,以因素水平的变化为横坐标,开启时间平均值为纵坐标,得到如图9所示的水平指标关系。

图9 各水平与开启时间指标的水平指标关系Fig.9 Relationship of all levels and opening time

由图9可知,随着线圈匝数的增加,电磁阀的开启时间单调增长。增加线圈匝数N会引起导线总长度的增加,其电阻随之增加,因为该电路的电源电压不变,线圈电流会相应减小,电磁吸力减小,因此电磁阀的开启时间变长。若要缩短电磁阀的开启时间可通过减少线圈匝数来实现。

运动气隙长度与开启时间的关系也为单调增长,随着运动气隙长度的增加,衔铁的运动位移加长,因此完全开启的时间变长,由此可以缩短运动的气隙长度来改善其响应时间。

衔铁质量主要影响衔铁的运动加速度。随着质量的增大,其加速度减小,其运动时间相应变长,因此可以通过减小衔铁的质量来缩短响应时间。

线圈直径主要影响线圈的阻值、体积、载流量。随着线圈直径的增加,线圈电阻减小,电流增大,电磁力增加,同时线圈体积增大,并影响磁路面积,进而影响响应时间。不同的线圈直径对应不同的耐压电流,电流过高会烧坏导线。

5.3 衔铁撞击噪声的影响分析

为优化其撞击噪声,可以以衔铁即将与静铁芯碰撞时的加速度α作为电磁阀撞击噪声的主要分析指标,α越小表示衔铁对静铁芯的撞击程度越小,从而产生的噪声就越小。表5为衔铁与静铁芯即将碰撞时的加速度极差分析。

表5 加速度极差分析

表5反映了各因素对衔铁碰撞时的加速度的影响程度,由图可知,各因素对撞击噪声的影响程度由大到小为:衔铁质量、运动气隙长度、线圈直径、线圈匝数。其水平指标关系如图10所示。

图10 各水平与加速度指标的水平指标关系Fig.10 Relationship of all levels and armature acceleration

由图10可知,衔铁质量对衔铁加速度的影响最为明显,其他3个因素的影响程度大致相同。随着电磁阀绕线匝数的增加,衔铁的加速度是先增加,随后再减小,线圈匝数1 500匝时,加速度最大。随着运动气隙长度的增加,加速度单调增大。衔铁质量对加速度的影响作用最为明显,质量为1 g时由于加速度过大,噪声较大因此舍弃,可以通过增大衔铁的质量来减小振动强度。

5.4 电磁阀线圈可靠性的影响分析

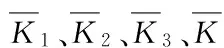

以通电后线圈最大功耗P作为电磁阀升温情况的主要分析指标[19]。最大功耗P越小,驱动电流越小,升温越低,则电磁阀的安全可靠性越好[20],并能减少电量消耗。表6为电磁阀工作过程中最大功耗的极差分析。

表6 功耗极差分析

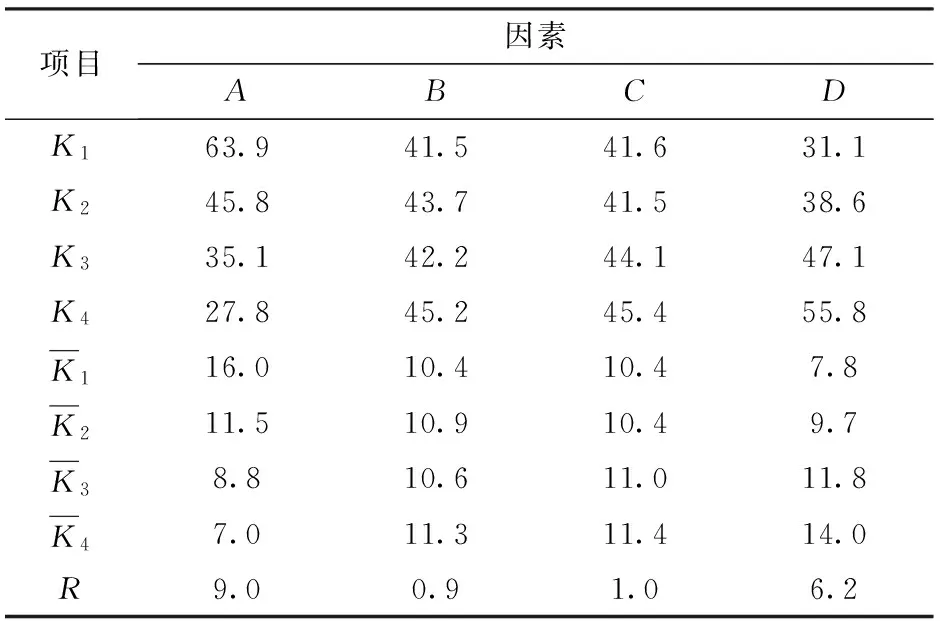

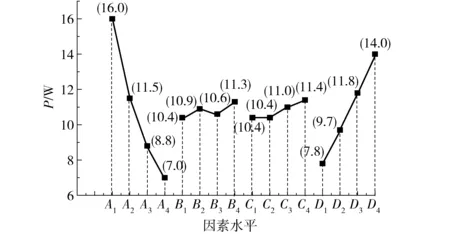

表6反映了各因素对电磁阀最大功耗的影响程度,由图可知,各因素对功耗的影响由大到小为:线圈匝数、线圈直径、衔铁质量、运动气隙长度。其水平指标关系如图11所示。

图11 各水平与功耗指标的水平指标关系Fig.11 Relationship of all levels and power dissipation

图11反映了各水平指标对电磁阀功耗的影响,对功耗影响最大的为线圈的匝数与直径。匝数与功耗呈反比,增加匝数,在激励电压不变的情况下,能大幅降低运动极限位置下的保持电流,因此功耗降低,可以减少线圈因发热而产生故障的可能。功耗与线圈直径则呈正相关关系,因为增加线圈直径会减小线圈的电阻,随线圈直径增加,电路中电流增大,功耗增加。衔铁的运动气隙长度与质量对功耗的影响程度较小。

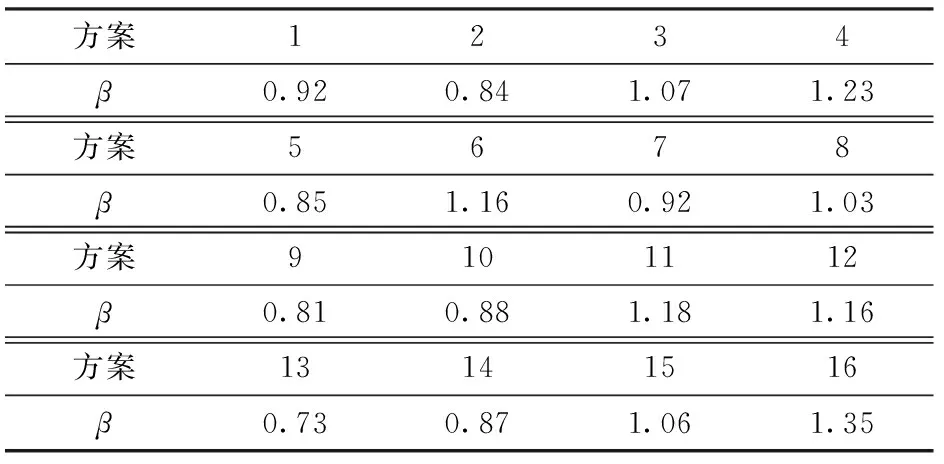

5.5 综合指标分析及结果

表7 各方案下的综合指标

图12 各水平与综合指标的水平指标关系Fig.12 Relationship of all levels with comprehensive index

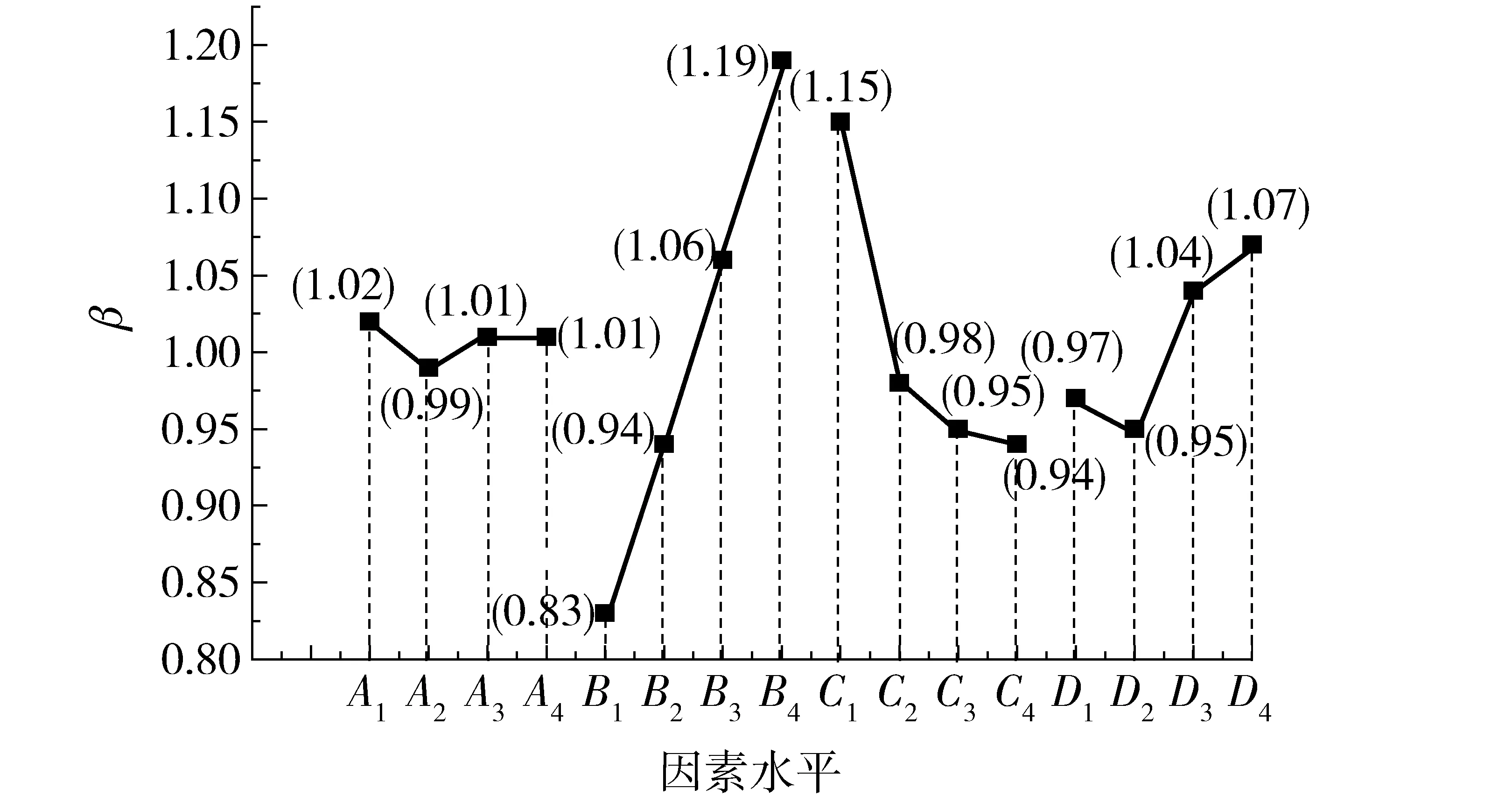

由图12可知,各因素水平对综合指标的影响由大到小为:运动气隙长度、衔铁质量、线圈直径、线圈匝数。以综合指标为指标的最优结果为方案A2B1C4D2。对照正交表中模拟方案可知,该最优方案并不是正交设计表中的设计方案,因此,需要对该最优方案进行进一步校核。该最优方案的模拟结果如图13所示。

图13 方案A2B1C4D2与原始方案电流变化Fig.13 Current changes of A2B1C4D2 and original schemes

模拟分析可知,在方案A2B1C4D2下,衔铁开启时间为5.25 ms,闭合时间为12.5 ms,碰撞时加速度为2.74 N/g,能耗为7.4 W,综合指标为0.69。由表7可知,方案A2B1C4D2的综合指标比其他模拟方案都小。

原始方案开启时间为8 ms,闭合时间为13.5 ms,撞击加速度为11.3 N/g,能耗为6.5 W,综合指标为1.22。相比于原始方案,方案A2B1C4D2下开启时间缩短2.75 ms,闭合时间缩短1 ms,撞击加速度减少8.56 N/g,综合指标减小0.53,但其能耗增大了0.9 W。由方案A2B1C4D2的电流极值0.55 A可知,其符合铜芯电线的载流量要求,综合分析可知,方案A2B1C4D2为最优方案。

综上可知,在考虑电磁阀开启响应时间、噪声与功耗的前提下,响应特性最优方案为A2B1C4D2,即线圈匝数1 200匝,运动气隙长度0.5 mm,衔铁质量7 g,线圈直径0.25 mm。此时其综合性能最好。

6 最优方案的试验验证

为验证最优方案的可信性,本文先按照最优方案进行原始电磁阀的结构改造,并分别进行最优方案的响应特性、撞击噪声以及可靠性的试验验证。其中响应特性和撞击噪声的试验方法与模拟结果可信性的验证方法相同,可靠性试验按照机械行业标准JB/T 57209—1994(2005复审)来进行。

最优方案的试验验证中,试验测量所用装置与图4所示装置相同,所用声级计型号为AWA6288,该声级计的响应频率更高。同时,为验证最优电磁阀的可靠性,验证试验持续1 h,无线圈发热现象。试验测得的噪声波形如图14所示。

图14 最优方案的验证试验噪声波形结果Fig.14 Test results of optimal solution

由验证试验结果可知,最优方案下的电磁阀开启时间试验值为5.3 ms,相比于模拟值5.25 ms的误差为0.9%,这表明本文的数值模拟方法精度较高,模拟结果准确可信。对比最优方案和原始方案试验结果可知,开启时间优化后为5.3 ms,优化前为8 ms,响应增快2.7 ms;闭合时间优化后为13.5 ms,优化前为17.5 ms,缩短4 ms;线圈电流直接影响电磁阀的可靠性及能耗,本文验证试验无法直接测得电磁阀线圈电流随时间变化的趋势,可通过测得线圈电阻来计算最大功耗,其电阻为25 Ω,试验中矩形波电压峰值为13.5 V,经计算得最大电流为0.54 A,相比原始方案电流略有提升,最大功耗为7.2 W。优化后电磁阀开启时撞击噪声为65 dBA,相比于原始测量值78 dBA,减小了16.7%;回位撞击噪声为52 dBA,比原始测量值59 dBA降低7 dBA,减少了11.8%。经整车测试,该优化方案获得了较好的实际应用。

7 结论

(1)不同静铁芯材料模拟对电磁阀响应特性的研究表明,静铁芯的饱和磁感应对其开启时间有着一定的影响,在3种静铁芯材料中,静铁芯材料DT4能缩短衔铁的开启和闭合时间,是本文电磁阀的静铁芯首选材料。

(2)通过不同结构参数对电磁阀的开启时间、撞击噪声与功耗的影响研究可知,各因素水平对综合指标的影响由大到小为运动气隙长度、衔铁质量、线圈直径、线圈匝数。线圈匝数1 200匝、运动气隙长度0.5 mm、衔铁质量7 g、线圈直径0.25 mm时,电磁阀综合性能最佳。

1 程时华. 摩托车用燃油蒸发控制系统试验研究[D].北京:清华大学,2012. CHENG Shihua. Experimental research of the fuel evaporative control system for motorcycles[D].Beijing: Tsinghua University,2012.(in Chinese)

2 BIANCHI G, PELLONI P, FILICORI F, et al.Optimization of the solenoid valve behavior in common-rail injection systems [C].SAE Paper 2000-01-2042, 2000.

3 刘鹏,范立云,白云,等. 高速电磁阀电磁力近似模型的构建与分析[J]. 农业工程学报,2015,31(16):96-101. LIU Peng, FAN Liyun, BAI Yun, et al. Modeling and analysis of electromagnetic force approximate model of high-speed solenoid valve[J].Transactions of the CSAE,2015,31(16):96-101. (in Chinese)

4 董岱,李小宁,郭钟华. 并联阀芯式高压气动电磁阀的优化设计[J]. 农业工程学报,2014,30(20):43-50. DONG Dai, LI Xiaoning, GUO Zhonghua. Optimal design of parallel-spool high-pressure solenoid valve [J]. Transactions of the CSAE,2014,30(20):43-50.(in Chinese)

5 MELGOZA E, RODGER D. Comparison of table models of electromagnetic actuators [J]. IEEE Transactions on Magnetics,2002, 38(2): 953-956.

6 LU Haifeng, DENG Jun, HU Zongjie, et al. Impact of control methods on dynamic characteristic of high speed solenoid injectors [J]. SAE International Journal of Engines, 2014, 7(3):1155-1164.

7 TOPCU E E, YÜKSELI, KAMIS Z. Development of electro-pneumatic fast switching valve and investigation of its characteristics [J]. Mechatronics, 2006, 16(6): 365-378.

8 KITAGAWA W, TAKESHITA T. Optimum design of electromagnetic solenoid by using artificial bee colony (ABC) algorithm[C]∥Proceedings of 2012 20th International Conference on Electrical Machines (ICEM2012), 2012: 1393-1398.

9 ERTL M, KALTENBACHER M. Investigation of the dynamics of electromagnetic valves by a coupled magneto-mechanical algorithm including contact mechanics [J]. The International Journal for Computation and Mathematics in Electrical and Electronic Engineering, 2011, 30(2): 603-621.

10 曲利岩. 电磁场有限元分析技术的研究和实现[D].杭州:浙江大学,2002. QU Liyan. The finite element method is analyzed and applied[D].Hangzhou:Zhejiang University,2002.(in Chinese)

11 辛瑞昊,熊庆辉,王浚哲,等. 基于Maxwell的电磁阀仿真与分析[J]. 长春理工大学学报:自然科学版,2015,38(2):113-116. XIN Ruihao, XIONG Qinghui, WANG Junzhe, et al. Simulation and analysis of soleniod valves based on Maxwell[J].Changchun University of Science and Technology,2015,38(2):113-116.(in Chinese)

12 陈红. 基于Ansoft Maxwell 3D的电磁场分析与计算[J]. 宁波大学学报:理工版,2012,25(4):107-110. CHEN Hong. Analysis on electromagnetic field based on Ansoft Maxwell 3D[J].Journal of Ningbo University:Natural Science & Engineering,2012,25(4):107-110.(in Chinese)

13 MANYALA J, ATASHBAR M. Electromagnetic actuator dynamic response prediction for an automated mechanical transmission [J]. SAE International Journal of Commercial Vehicles, 2013,6(1): 1-9.

14 HUBER B, ULBRICH H. Modeling and experimental validation of the solenoid valve of a common rail diesel injector[C]. SAE Paper 2014-01-0195,2014.

15 袁海军.基于Ansoft Maxwell仿真的电磁阀关闭过程动态特性研究[J].机电产品开发与创新,2011,24(5):82-84. YUAN Haijun. Research of dynamic character of solenoid valve’s closing process based on Ansoft Maxwell simulation[J].Development and Innovation of Machinery and Electrical Products,2011,24(5):82-84.(in Chinese)

16 黄都.GDI汽油机喷油器驱动电路及喷雾特性研究[D].武汉:华中科技大学,2011. HUANG Du. Research of the drive circuits and spray characteristics for GDI injectors [D].Wuhan: Huazhong University of Science and Technology, 2011.(in Chinese)

17 黄耀清.基于Maxwell 3D的电磁体的优化设计[D].镇江:江苏大学,2007. HUANG Yaoqing. The optical design of electromagnet based on Maxwell 3D[D].Zhenjiang: Jiangsu University, 2007(in Chinese)

18 徐仲安,王天保,李常英,等.正交试验设计法简介[J].科技情报开发与经济,2002(5):148-150. XU Zhongan, WANG Tianbao, LI Changying, et al. Brief introduction to the orthogonal test design [J]. Sci-Tech Information Development & Economy,2002(5):148-150.(in Chinese)

19 李勇.低功耗比例电——机械转换器关键技术研究[D].杭州:浙江大学,2009. LI Yong. Research on the key technologies of low-power proportional electro-mechanical converter[D].Hangzhou:Zhejiang University,2009.(in Chinese)

20 [日]近藤长治.低功耗、小电流驱动的液压电磁阀[J]. 张茂雍,译. 国外自动化,1982(5): 29-30.

Optimization on Integrated Performance of Solenoid Valve in Fuel Evaporation System Based on Orthogonal Design

WANG Zhaowen1BAI Guojun1HUANG Sheng1CHI Hao1ZHANG Xinhua1ZHANG Peng2

(1.SchoolofEnergyandPowerEngineering,HuazhongUniversityofScienceandTechnology,Wuhan430074,China2.TechnologyCentre,ChongqingHongjiangMachineryCo.,Ltd.,Chongqing402162,China)

The rapid prosperity of automotive market in China poses serious environmental problems. Therefore, combustion emissions such as NOxand soot draw much attention in recent years. However, in addition to them, fuel evaporation emissions account for large proportion of pollution from automobiles. The fuel evaporation control system in the gasoline-engine vehicle effectively inhibits the fuel vapor emission, which is beneficial to both pollution reduction and improvement of heat efficiency. Solenoid valve is one of the key parts in the fuel evaporation control system. It can accurately control the mass of gasoline vapor which strip out from the carbon canister by opening or closing the solenoid valve and ensure the smooth operation of the gasoline engine. Dynamic response characteristics of the solenoid valve have an important influence on the capacity of inhaling gasoline vapor into the intake manifold, thereby it attracts much attention. Actually, due to advantages such as structural simplicity, rapid action, low manufacturing cost and low energy consumption, solenoid valves are widely used in machinery, vehicle, aerospace and other industries. The effects of coil number of turns, wire diameter, core materials and armature mass on the response behavior, impact noise and energy consumption were explored by means of the software Ansoft Maxwell and orthogonal design method. Finally, optimization on the integrated performance of the solenoid valve was achieved to get the best comprehensive performance.

fuel evaporation system; solenoid valve; response characteristics; integrated optimization; orthogonal design

10.6041/j.issn.1000-1298.2017.04.043

2016-08-11

2016-09-01

国家自然科学基金项目(51576083)

王兆文(1978—),讲师,主要从事内燃机性能、流动、燃烧和排放控制研究,E-mail: wangzhaowen1978@163.com

TK413.8; TH134

A

1000-1298(2017)04-0327-08