MG750/1715—WD采煤机机身连接方式及行走箱结构优化设计

2017-06-03徐魁

徐魁

(淮南矿业集团设备租赁分公司 安徽省 淮南市 232098)

一、概述

太重煤机生产的MG750/1715-WD采煤机是集团公司各矿厚煤层工作面主力机型,采煤机总体使用反应良好。但其机身连接强度、行走箱使用寿命方面仍有不足之处。为了让MG750/1715-WD采煤机更好适应淮南矿区复杂地质条件,在张集矿的大力配合下,我们对MG750/1715-WD采煤机局部结构进行优化设计,依托张集矿综机工区自身加工能力,对部件进行加工、改造,在很少的投入情况下取得了很好的使用效果,在全集团公司具有推广意义。而且优化设计方案也得到太重煤机从研发、设计到工艺、生产部门一致认可,主机架连接加強设计、行走箱定位销盖板加强设计已全面太重新煤机中得到应用,并得到了很好的使用效果反馈,行走箱防尘设计也此基础上得到启发,正在研发全面解决方案。

二、优化设计方案提出与解决方法

(一)主机架连接加强设计

1、存在问题

根据各矿反馈,MG750/1715-WD采煤机主机架连接螺栓经常出现螺栓松动、断裂情况,影响了整机的稳定性。

我们查阅图纸发现,此采煤机牵引部与主机架采用定位销+普通螺栓缝合连接方式。井下回采过程中,由于淮南矿区工作面地质条件复杂,过断层情况时有发生,不可避免出现采煤机机身剧烈震动的情况,从而导致采煤机运行一段时间后容易出现螺栓松动情况,如不及时紧固处理,连接螺栓极易被切断,引起事故。

2、优化设计方案

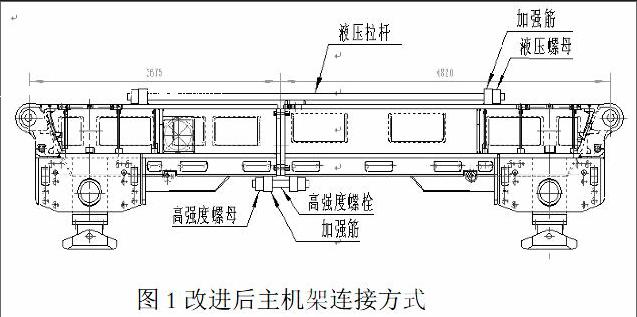

为解决此缺陷,在翻阅各家采煤机图纸、选取张集矿机电修配中心实地考察研究后,我们思考可以同时借鉴德国艾柯夫和美国久益采煤机机架连接方式,采用两种连接方式相结合的方法即:

(1)采煤机上部牵引箱上方加装两根圆拉杆(原鸡西MG610/1400-WD采煤机拉杆)+液压螺母锁紧方式;

(2)采煤机下部左右内牵引及主机架缝合面加焊加强筋并打通孔进行螺栓缝合的形式进行进一步缝合强度,如图1所示。

(二)行走箱优化设计

1、行走箱盖板定位销改进

(1)存在的问题

太重煤机MG750/1715-WD采煤机行走箱盖板通过6个定位销固定,在使用过程中多次出现该部位定位销轴弯曲甚至断裂现象,井下不容易发现,处理也十分困难。

经过现场勘查,发现导致该定位销失效是由于设计存在缺陷引起。此定位销设计初衷是为了在保持定位功能的前提下方便拆卸,所以该销上部设计成菱形断面。

在实际使用过程中,由于定位销与盖板接触的只有上半部两段小圆弧,

受力部位接触面积小、压强大,定位功能容易失效,引起外牵引盖板径向窜动,使驱动轮、惰轮等不能正常啮合,造成打齿、轴承落架。如不及时更换,导致整个行走箱报废。

(2)优化设计方案

经过研究验算在征得厂家同意的情况下,在壳体所有定位销孔位置及尺寸不变情况下,我们对定位销进行改进:

将行走轮定位销(直径保持不变Φ80mm),总高度80mm(下部40mm圆柱,上部40mm菱形断面)菱形销,改为全长80mm圆柱销;驱动轮及惰轮定位销(直径保持不变Φ40mm)总高度40mm(下部20mm圆柱,上部20mm菱形断面)菱形销,改为全长40mm圆柱销。

此项更改增大了定位销受力面积,大大提高了定位销的整体强度,实际使用后也没有出现拆装困难情况。

2、行走箱驱动轮轴承防护改进

(1)存在问题

太重MG750/1715-WD采煤机外牵引驱动轮在升井检修时,其轴承位置进入大量煤尘,导致轴承异常磨损,降低其使用寿命。

经多次研究及图纸比对,我们发现煤尘在此累积的主要原因是由于此部位驱动轮轴承前端呈开放式,没有任何防护措施,致使驱动轮轴承在行走过程中极易吸附煤尘,如图2所示。

(2)优化设计方案

为加强驱动轮轴承防护,延长其使用寿命,我们在两个轴承前端空隙位置各增加了一个材质为羊毛毡的防尘垫,该垫的主要作用为防止煤尘进入轴承。与此同时,当对轴承进行加油操作时,若加油量过多,多余油脂可以挤压防尘垫,从而使垫与轴承之间形成的小缝隙流出,停止加油后,由于油脂的吸附作用,防尘垫又紧紧贴住轴承前端,仍然有防止煤尘进入的作用。

三、总体使用效果及经济性分析

(一)使用效果对比分析

1、改进前采煤机使用情况

未做上述改进前MG750/1715-WD采煤机机身连接和行走箱部位是其最薄弱环节,即使每班重点对其进行检修,也难免会出现事故影响工作面正常回采。

机身连接方面:采煤工作面一个原班必须派专人紧固机身缝合螺栓一次,否则螺栓松动。长时间运行煤机引起连接螺栓断裂,造成煤机事故。若要处理好事故至少需要1-2个原班,耗费大量人力、物力。

行走箱方面:因定位销变形、失效导致回采一个工作面平均需要更换2-3个行走箱(井下条件限制,必须整体更换,升井维修),每次更换至少需一个检修班时间。地面必须备用一台行走箱,保证周转,综机工区在备件齐备情况下,维修损坏行走箱至少一周时间。

2、改进后使用效果

实际使用效果才是检验改造是否成功的唯一衡量标准,2015年4月改进的后MG750/1715-WD采煤机在张集矿1155(3)使用,2015年10月回采完毕,7个月共回采550米。张集矿综采二队反馈情况如下:

回采期间机身连接强度得到显著加强,液压螺母紧固到位后,缝合螺栓由每原班紧固一次,变为一周检修一次,期间没有出现断螺栓事故。采煤机整体稳定性提升的同时大大减少检修人员检修时间和劳动强度。

行走箱整个回采期间运行平稳,定位销牢固、可靠。彻底解决了因定位销强度不够而引起的定位失效,造成行走箱内部齿轮损坏事故。设备升井后,检查驱动轮轴承没有出现异常磨损现象,轴承可以再次使用。大大节约备件成本,提高回采效率、减轻劳动强度,受到采区一致好评。

(二)优化设计后经济性分析

本次优化设计最大亮点在于我们利用自身加工能力,利用现有材料、配件,在投入总改造费约为2509元(明细见表1)情况下,彻底解决生产中的实际问题,不但减轻了生产单位工人劳动强度、减少故障处理时间,而且一个工作面至少节省材料费20万元以上,更得到采煤机厂家的认可和借鉴。

具体经济性分析如下:

机身连接方面:设备改造前,MG750/1715-WD机身连接需每个原班都需紧固,大大增加检修班检修强度。如果造成螺栓断裂、机身被脱开,虽然螺栓单价不高,直接经济损失较少,但井下处理十分困难,造成至少一个原班不能生产,间接经济损失不可估量。

行走箱方面:设备改造前,MG750/1715-WD采煤机平均一个面需更换2-3次行走箱,维修一次至少需更换驱动轮轴承、惰轮组件、中盖、上盖等备件各一套,总花费为52395元。如壳体变形则必须更换行走箱外外壳(62179元),则共花费114574元。如按照一个面更换2次计算,仅行走箱维修一项能够减少经济损失约20万元。

因井下条件限制,无法更换配件,损坏行走箱必须整体更换,地面维修。因此矿至少需自购一台行走箱组件(410659元)生产备用。以上改进显示出十分可观的经济效益。

四、总结

通过对MG750/1715-WD采煤机的机身连接和行走箱结构的优化设计,使该煤机稳定性有了很大的提高,故障率明显降低。并且在张集矿1155(3)工作面得到成功应用。得到使用单位的认可和主机厂家设计部门的高度重视。在目前经济形式下,仅投入2500元左右的费用,每个面就将减少直接维修费用约20万元;一台煤机至少减少一个备用行走箱(41万元)费用投入。如考虑煤机故障影响的产量及处理事故等间接损失,则改进后的经济效果更加突出。