双层套管段铣技术及应用

2017-06-03项明蒋凯李斌许永康杨志

项明++蒋凯++李斌++许永康++杨志++李福明

摘 要:在油气井弃置阶段、处置套管泄露或者侧钻等钻井作业中,有时需要进行双层套管段铣从而达到弃井及永久封隔井眼、处理套管泄露或提供更大侧钻空间等目的。目前国内单层套管端铣及开窗作业已成为常规技术,但双层套管段铣工具及工艺应用案例非常少。在处理特定条件下的双层套管问题中,双层套管段铣技术的缺失在一定程度上限制和制约了处置措施。另外,双层套管段铣也面临诸如套管偏心,不同套管钢级壁厚对应段铣刀片选型,段铣窗口不平整影响后续作业等客观难点。该文试通过一种双层段铣工具的介绍及应用阐述该项技术及工艺要点,为需要该项技术来处置油气井或类似情况的石油工作者提供借鉴。

关键词:油气井 双层套管段铣 封隔井眼 套管偏心 侧钻

中图分类号:TE243 文献标识码:A 文章编号:1674-098X(2017)03(a)-0069-02

雙层套管段铣即对含有两层及以上套管的油气井进行两层套管的开窗和磨铣作业,从而形成一定长度的空间用于后续作业。其难点在于:(1)需要在井眼中将已有套管切割开并磨铣一定长度,对工具的性能要求高,并且要求所开孔和磨铣铁屑易于后续处理,否则开孔变形或铁屑缠绕堆积容易导致卡钻,进而使整个作业失败;(2)双层套管在井下通常存在偏心,易导致磨铣中损坏外层套管,不仅影响段铣作业效率还可能导致外层套管变形,这对段铣工具的设计要求高;(3)所磨铣铁屑需要上返的应及时携带出,否则易导致卡钻。

目前所应用的段铣工具主要用于244.5~339.7 mm外径的双层套管,另外也有177.8 mm外径套管的工具。其主要工艺流程为:选择合适的段铣起止点,利用开孔工具对内层套管切割并初步磨铣,然后下入段铣工具磨铣内层套管至设计长度,再下入水泥清刮工具清刮外层套管内壁上粘附的固井水泥或其他附着物,完成后采取与段铣内层套管相同的步骤磨铣外层套管,完成后可使用该工具清刮第三层外套管内壁。

1 工具介绍

1.1 工具结构

该段铣工具由水力系统、驱动系统及磨铣系统组成。水力系统包括水力喷射头、管柱内部通道等,驱动系统包括活塞机构、顶部驱动臂、下部支撑臂等,磨铣系统包括开孔刀片及磨铣刀片等。其示意图如图1所示,其中4可根据作业需要选择不同的刀片进行切割或磨铣。现场应用时,该工具与钻柱扶正器、钻具浮阀、震击接头等配合使用。

1.2 工作原理

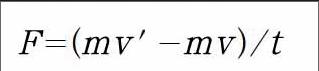

该段铣工具利用液体水力冲击活塞机构使驱动系统工作,遵循动量定理:

式中,F为液体水力产生的冲击力;m为液体质量;v′为初始速度;V为终了速度;t为接触时间。其中v与排量和管柱内径有直接关系,同时还受到井深及井斜等因素影响。为保障驱动系统能工作,通常会计算出所需最小排量值,另外在功能试验中需要复测校核。在驱动系统工作后,下部支撑臂接触需段铣套管内壁并使整个段铣工具居中。此时刀片处在已开孔位置,旋转钻柱即开始套管磨铣。刀片厚度与所需段铣套管壁厚相匹配,一般稍过盈以保障全覆盖磨铣,根据段铣长度及刀片磨损情况设计刀片长度及组数,一般为3~4组刀片以保障一次磨铣完全,从而减少起下钻次数以提高段铣效率。

1.3 主要技术及性能特点

该套工具可实现开孔及初磨铣、磨铣、清刮套管内壁等多种用途,使用较为方便。

该套段铣工具能保证有效克服了套管偏心而引起磨铣不均匀或不充分等问题,确保磨铣完全且不损伤外层套管。

磨铣刀片采用硬质合金齿组合构成,布齿及刀片组数考虑流道设计及所需段铣长度,保障均匀切削、磨铣铁屑易于携带。

对磨铣铁屑可采用沉降法或上返法,结合不同作业需要选择。

水力喷射头根据计算模拟选择尺寸,用于改善段铣工具组合所在环空返速,降低卡钻风险。

该工具在段铣结束后能有效地进入上部套管且能下放探人工井底,有效地反映了井下及工具状况。

2 现场应用及要点

2.1 作业准备

根据所需段铣套管钢级和磅级选择对应刀片及段铣钻具组合。

选择沉降法应计算沉降空间是否大于段铣套管长度及固井水泥块量,并附加容量系数。

选择上返法应考虑所段铣套管与钻杆环空间隙,避免磨铣铁屑上返过程中在环空间隙小处堆积导致卡钻。应考虑在井口处配备增压泵增加该处环空流体上返速度辅助磨铣铁屑返出。段铣液要求具有良好的携带性能,主要性能参数参见表1。另需配备稠塞(漏斗粘度≥90 s/qt,密度较段铣液高0.2×103~0.3×103 kg/m3)用于磨铣铁屑清扫,在返出槽放置足够磁铁收集磨铣铁屑并编制称重记录表。

2.2 作业流程及关键点

套管开孔时尽量注意避开套管接箍及套管扶正器位置,开孔前进行钻柱上提下放测试及工具功能试验并记录各参数,开孔初始钻柱转速80~100 r/min,泵排量在2 200~2 500 L/min,视扭矩变化情况逐步增加钻压,范围为0.2~0.6 t,开孔长度大于磨铣刀片组总长度后,循环清洗井眼,起钻更换开孔刀片为磨铣刀片组。

磨铣开始前进行钻柱上提下放测试及工具功能试验并记录各参数。根据钻柱长度及参数确认刀片组进入所开孔后,逐步提高钻柱转速为115~130 r/min开始磨铣,钻压0.5~2 t,排量尽量开高以保证环空上返速度,建议最小上返速度不小于0.7 m/s。每磨铣3~5 m泵入稠塞清扫井眼,根据收集的铁屑情况可加密清扫井眼。磨铣过程中由于磨铣铁屑可能会在局部堆积而产生憋压现象,可通过上提下放钻柱及泵入稠塞清扫来处理,注意上提下放钻柱时不能超出所磨铣空间,否则需要停泵及停转进行上提下放,防止损伤磨铣工具。另外根据磨铣返出铁屑及憋压发生频率控制磨铣速度,通常磨铣速度控制在0.3~1.5 m/h。

磨铣过程中尽量保持稳定的钻压和排量以形成形状规则的磨铣铁屑和均匀返出,为防止因磨铣过程操作失当导致磨铣铁屑粘连成团而不易从磨铣套管窗口上返,可准备专用清刮工具入井破环成团结构清洁井眼。

另外需注意磨铣铁屑及水泥碎块量的定时收集和称重,将已段铣套管长度所计算出的重量和收集铁屑量进行比较判断井眼清洁状况。根据应用经验,所收集称重的铁屑重量为计算重量的3倍或以上可认为井眼清洁程度较高,如果小于该值则需要改善段铣液携带性能或加密稠塞清扫频率来提高井眼清洁。

3 结语

双层套管段铣技术增加了在处理多层套管问题上的技术手段,除实现一些常规弃井等功能外,还可以实现老井侧钻、清刮套管等多种用途。尤其是在处理复杂井下情况时,该技术还填补了常规磨铣工具的空白,可以实现双层套管全磨铣,解除了一些技术瓶颈,此项技术在该领域内仍有广泛的应用前景。

参考文献

[1] 董星亮,王长利,刘书杰,等.海洋钻井手册[M].北京:石油工业出版社,2009.

[2] 靳树忠,王廷瑞.浅析套管段铣施工的几个问题[J].钻采工艺,2000(3):103-104.

[3] 杨风春,许军富.套管锻铣技术[J].油气田地面工程,2004,23(4):61.

[4] 崔国杰,张晓诚,刘军波,等.小井眼开窗侧钻水平井技术在秦皇岛32-6油田的应用[J].中国海上油气,2015,27(2):68-72.