基于时差法和TDC-GP2的超声波热量表设计

2017-06-01崔永俊张彬彬

崔永俊,张彬彬,杨 兵

(1.中北大学电子测试技术国家重点实验室,太原 030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原 030051)

基于时差法和TDC-GP2的超声波热量表设计

崔永俊1,2*,张彬彬1,2,杨 兵1,2

(1.中北大学电子测试技术国家重点实验室,太原 030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原 030051)

为了实现高精度的热量值测量,设计了基于TDC-GP2的时差法超声波热量测量系统。系统采用超声波换能器和铂电阻温度传感器PT1000为敏感单元,TDC-GP2为测试单元,结合FPGA与上位机,最终实现了数据的采集、传输和处理功能。经过测试,系统流量测量误差在±0.5%以内,温度测量偏差不超过0.5 ℃,热量值测量误差优于±0.3%,达到了《热能表检定规程》的标准。

时差法;铂电阻温度传感器;超声波换能器;TDC-GP2;上位机

近年来,政府一直推动供暖收费制度改革,大力推广分户计量、按量收费的方式。随着这种供暖收费方式的推广,必然会使用大量的热量表。超声波热量表是随着超声波测量技术的发展而出现的新型热量表,该热量表测量精度高且受水质影响较小,逐渐取代了传统的旋翼式热量表,成为热量表市场的主流产品。热量表测量的准确性、可靠性、能耗及价格,成为决定产品是否具有竞争力的标准。因此,设计一款高精度、低功耗、低成本的超声波热量表具有重要的实用价值。

1 热量测量原理

系统应用一对超声波换能器在流体中交替收发超声波信号,通过测量超声波信号在流体中顺流和逆流传播的时间,由时间差Δt间接算出累积流量qv;应用一对铂电阻温度传感器PT1000,测量入水口和出水口的温度值。由测得的累积流量和温度值,根据式(1)计算出Δt时间内的热量值[1]。热量计算公式如下:

Q=qvρ(hf-hθ)Δt

(1)

式中:ρ为出水口密度值,由出入口温度值查表可得;hf和 hθ为进水口、出水口焓值。

1.1 流量测量

系统采用时差法进行流体流量的测量,当超声波在流体中传播时,搭载了流体的流速,通过测量超声波在流体中顺逆流的时间差间接测量流度,再通过流速计算出流量。选用ACAM公司的TDC-GP2芯片作为热量表的测量单元[2];FPGA作为控制单元,对TDC-GP2芯片进行寄存器的配置和数据的读取;UART作为软硬件接口。

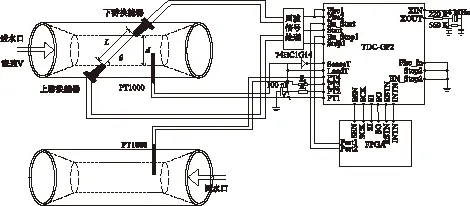

图1为进水口超声波热量测量系统的整体硬件结构图[3],上、下游换能器以Z字法形式安装在测量管道上,角度为θ,管道的内径为d,上、下游换能器的传播路径为L。

图1 系统的整体硬件结构图

测量时,上、下游换能器交替作为超声波发射和接收端,顺逆流的传播时间为:

(2)

由式(2)可得顺逆流的时间差为:

(3)

由式(3)可以推出流速v为:

(4)

流量的计算公式为:

(5)

测量超声波顺流传播时间时,设置上游换能器为发射状态,下游换能器为接收状态,通过FPGA控制TDC-GP2芯片从Fire1管脚输出脉冲信号,激励上游换能器发出超声波信号,同时触发Start管脚。由于TDC-GP2芯片不能识别超声波信号,当下游换能器接收到超声波信号后,必须先对超声波信号进行处理,接收到的超声波信号先经过放大滤波电路去除一些干扰噪声,然后通过运算放大器组成的阈值比较电路,输出TDC-GP2芯片能够识别的矩形波脉冲信号。Stop管脚被触发后,TDC-GP2芯片内部高速单元开始测量时差,当FPGA检测到一次中断INTN信号时,表示一次时差测量完成[4]。测量超声波逆流传播时间时,将上游换能器设置为接收状态,下游换能器设置为发射状态即可。

1.2 温度测量

在流体流速一定时,TDC-GP2对图1中电容C1、C2对参考电阻R1、R2和温度传感器PT1000的放电时间进行测量[5],通过FPGA将测量数据打包发送给上位机,上位机按照式(6)换算后作为流体的温度值。设计中,测量单元TDC-GP2寄存器bit7设置为0,即温度测量开始时进行2次虚拟测量,bit8设置为0,即温度测量的周期为150 μs,bit9设置为1,即使用2个温度传感器。整个温度测量的原理图如图2所示。

图2 温度测量原理图

测量时,上位机控制FPGA发送控制字0x02,启动温度测量。TDC-GP2自动进行4次测量,测量完成之后中断标志INTN置位,4次测量结果RES_0,RES_1,RES_2,RES_3存储在寄存器0~3中。进水口PT1000的电阻值Rh与R1,出水口PT1000的电阻值Rc与R2有如下关系:

(6)

根据上式可以算出进水口和回水口温度传感器的电阻值Rh和Rc,通过查PT1000电阻值温度分度表可以得到进水口与出水口的水温T1、T2。

2 关键技术

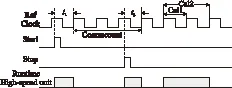

温度值和流量值都是先通过专用时差测量芯片TDC-GP2对时间间隔进行测量[6],然后通过FPGA将测量数据发送给上位机,最后在上位机上按照相应公式进行计算来完成的。TDC-GP2是德国ACAM公司继TDC-GP1后推出的新一代时差测量芯片,它有两种工作模式。工作模式1:两路Stop通道共用一路Start通道,最低有效位为65ps,测量范围:2.0 ns~1.8 μs;工作模式2:只有一路Stop通道对应Start通道,最低有效位也是65 ps,测量范围:500 ns~4 ms。设计中选择工作模式1,采用双片TDC-GP2设计时间间隔测量电路,其测量时序如图3所示。

图3 时间间隔测量时序图

图4 TDC-GP2外围电路连接图

如图3所示,Start作为时间间隔的开始信号,Stop作为时间间隔的结束信号,Ref为测量模块的基准时钟,其周期为Tref,t1和t2为精细测量结果,由TDC的高速单元完成测量,Coarsecount为粗计数结果,由FPGA内部计数器完成测量。当时间间隔的Start信号和Stop信号位于同一个参考时钟内时,TDC-GP2只能测出t1、t2中的一个时间量,所以将Stop信号延时m个参考时钟周期后再进行测量。时间间隔可以表示为:

time=Tref×[Cc+(t1-t2)]/(Cal1-Cal2)-mTref

(7)

TDC-GP2工作模式1的测量范围为2.0 ns~1.8 μs,当待测时间间隔超过1.8 μs时,即Start信号上升沿与Stop信号上升沿不同时位于该测量范围内时,t1和t2就无法被同时测量到,而TDC-GP2完成一次测量大概需要5 μs,这样就会出现较长的工作死区。系统中采用双TDC-GP2芯片的设计,分别对t1、t2进行测量,t1、t2的测量互不影响,消除了工作死区,同时将系统测量量程由1.8 μs扩大到了1 s。

3 硬件及软件设计

3.1 TDC-GP2外围硬件设计

系统选用ACAM公司的TDC-GP2芯片作为热量表的测量单元,TDC-GP2是专用的时间间隔测量芯片,它的测量分辨率为65 ps,比Agilent的53132A计数器和斯坦福的SR60计数器分辨率都高,而且具有良好的功能性,包括精确的温度测量、高速脉冲发生器、时钟校准、4线SPI串行通信接口、微处理器以及一个传感驱动与接收器,非常适合用于低成本超声波热量计设计。

图4为TDC-GP2芯片的外围连接电路图[7],TDC-GP2芯片外接两个晶振,其中4 MHz高速晶振用于时钟校准以及在工作模式2中作为时间测量单元的一部分,32.768 kHz晶振作为基准时钟用来控制高速时钟和进行时钟校准用。工作模式2中只有一个Stop通道开通,所以En_Stop2、Stop2管脚接地。Fire1、Fire2接超声波换能器,PT1、PT4接PT1000铂电阻温度传感器,分别测量进水口和回水温度,PT2、PT3接参考电阻,LoadT管脚用于对电容C1进行充电,SenseT管脚用于感应电容C1放电结束,SPI总线引脚SSN、SCK、SI、SO经过排阻分别与FPGA的P1到P4引脚相连。

3.2 软件设计

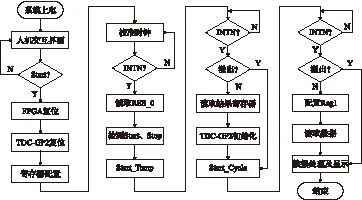

系统的软件包括用VHDL语言编写的FPGA嵌入式程序和用C#语言编写的上位机程序,主要实现FPGA对TDC-GP2芯片的控制,并将TDC-GP2测得的数据通过SPI总线传输给上位机进行处理。软件流程图如图5所示。

图5 软件流程图

系统上电后,通过人机交互界面对FPGA发送Start命令,FPGA检测到Start信号后复位并向TDC-GP2发送0x50操作码复位TDC-GP2,复位完成后对TDC-GP2寄存器进行配置,配置完成后FPGA发送Start_Cal_Resonator命令对TDC-GP2进行时钟校准,FPGA检测到TDC-GP2返回的INTN标志位置低表示校准完成,发送读操作码可以读取校准结果,TDC-GP2内部集成的微处理器能够把这个测量值与理论值进行比较后计算出修正因数488.28125/RES_0。时钟校准完成后,FPGA发送Start_Temp操作码进行一次温度测量,检测到中断INTN置低后,FPGA发送0xB4操作码读取结果寄存器检测是否溢出,如果没有溢出,读取结果寄存器中数据,即一次温度测量完成。然后进行流量测量,先发送0x70初始化TDC-GP2,初始化后发送0x01触发脉冲发生器,检测到INTN置低后,FPGA发送0xB4操作码读取结果寄存器检测是否溢出,如果没有溢出,配置寄存器Reg1为0x81314400,计算HIT2-Start,由于每次测量大约需要4.6 μs,所以配置完后等待5 μs,配置寄存器Reg1为0x81414400,计算HIT3-Start,等待5 μs后读取结果寄存器中数据,然后切换上、下游超声波换能器的收发状态再进行一次时差测量,测量完成后,对温度和流量测量的数据进行编帧并通过UART发送给上位机。多次测量后取平均值,上位机按照式(5)、式(6)对数据进行计算并显示。

4 测试结果与分析

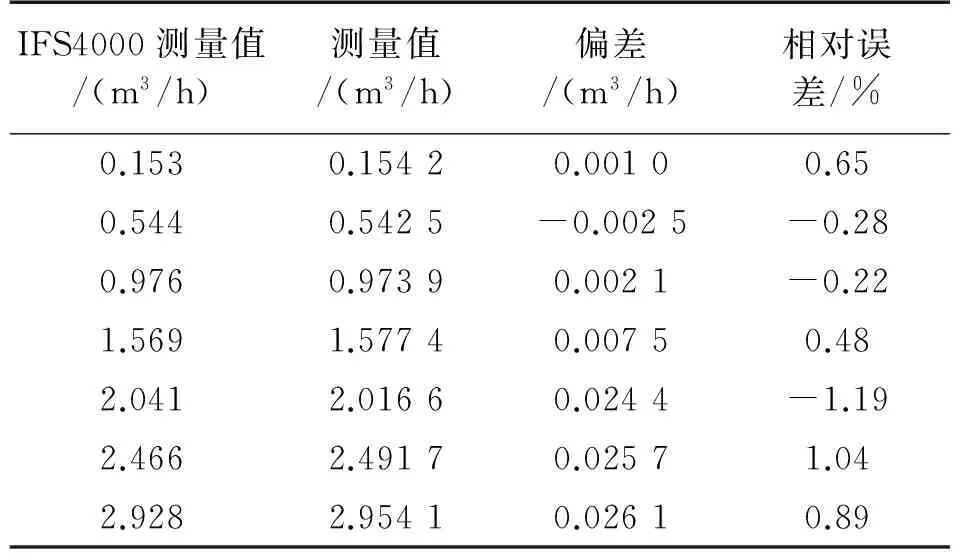

流量测量试验采用的管道内径为12 mm,超声波换能器在管道上的安装角度为30°,将样机测试数据与光华爱而美特公司的IFS4000系列15 mm口径电磁流量计测试数据进行对比,IFS4000测量范围0~3 m3/h,最大误差为0.1%(表1)。

表1 流量测量数据

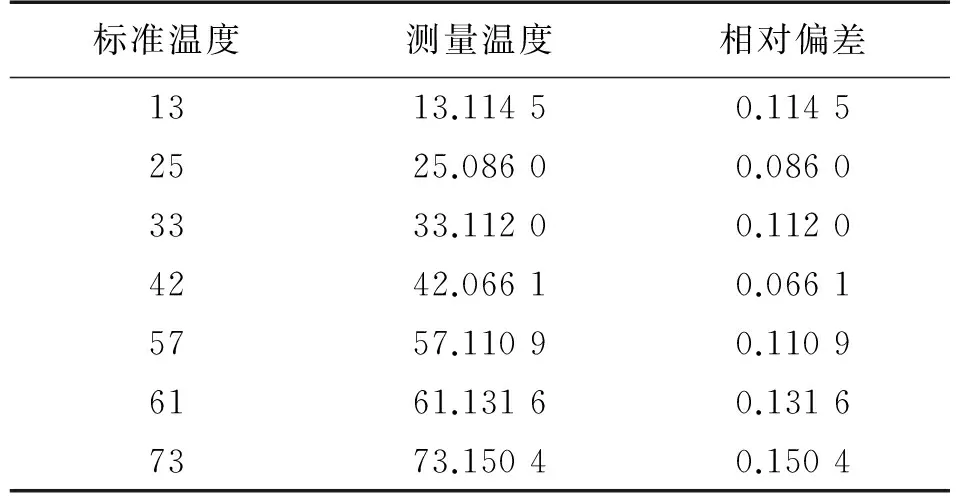

温度测量以电子温度计作为标准,在稳定流速条件下,进行多组测量并对测量结果取平均后得到数据如表2所示。

表2 温度测量数据 ℃

在实际测量中,由于管道内流体在不同流速下波动特性不同以及测试环境的影响,单次测量的数据是一直跳动的,所以表1和表2中的测量数据都是对100次测量结果取平均后得到的,这样可以减小随机误差对测量精度的影响。表1中,流量测量值与IFS4000测量值的相对误差在±1.5%以内;表2中,温度测量值与标准值偏差不超过0.5 ℃,根据式(1)可得,热量值的测量误差在±0.3%以内,优于国家《热能表检定规程》中规定的最大允许误差±(0.5+Δtmin/Δt)%[8]。

5 结论

为了实现高精度的热量测量,设计了一种高精度、高分辨率的超声波热量系统。系统选用最小时差测量分辨率达65 ps的TDC-GP2芯片,实现了流量和温度的测量。经过测试,系统流量测量误差在±0.5%以内,温度测量偏差不超过0.5 ℃,热量值测量误差优于±0.3%,测量精度达到了热量表的行业标准,具有一定的推广价值和很好的市场前景。

[1] 瞿鑫,吴云峰,江桓,等. 基于FPGA的时间间隔测量系统的设计[J]. 电子器件,2013,36(6):825-827.

[2] 周国清,周祥,张烈平,等. 面阵激光雷达多通道时间间隔测量系统研制[J]. 电子器件,2015,38(1):166-173.

[3] ACAM Inc.TDC-GP2用户手册[DB/OL]. (2009-12-21). http://www.dzsc.com/uploadfile/company/102330/2008410145650637.pdf.

[4] 邢燕. 高精度时间间隔测量系统[J]. 电子测量技术,2010(5):1-3,9.

[5] 高正中,谭冲,赵联成,等. 基于TDC-GP22高精度低功耗超声波热量表的设计[J]. 电子技术应用,2015(7):61-63,67.

[6] 徐圣法. 基于TDC_GPX的高精度时间间隔测量方法[J]. 国外电子测量技术,2012(12):40-41,54.

[7] 仲峰,万莉萍,岳宇军. 高精度时间测量芯片TDC-GP2在激光测距中的应用[J]. 工业控制计算机,2007(4):69-70,72.

[8] 鞠文涛. 超声波热量表的设计与研发[D]. 浙江大学,2008.

Design of Ultrasonic Heat Meter Based on Time Difference Method and TDC-GP2

CUIYongjun1,2*,ZHANGBinbin1,2,YANGBing1,2

(Ministerial Key Laboratory for Instrument Science and Dynamic Test,National key Laboratory for Electronic Measurement Technology,North University of China,Taiyuan 030051,China)

In order to achieve high precision of calorific value measurement,the design of ultrasonic heat measurement system is based on TDC-GP2. The system uses platinum resistance temperature sensor PT1000 and ultrasonic transducer as sensitive units,TDC-GP2 as testing unit,and the combination of FPGA and PC to realize the acquisition,processing and transmission of data. Through the test,the maximum measurement error is less than 3%,the maximum error of temperature measurement is less than 0.5 ℃,Calorific value measurement error is better than 0.3%.

time difference method;platinum resistance temperature sensor;ultrasonic transducer;TDC-GP2;pc

2016-03-04 修改日期:2016-04-13

TN79

A

1005-9490(2017)03-0737-05

C:7820

10.3969/j.issn.1005-9490.2017.03.044