工艺参数对接触网铝合金件微弧氧化的影响

2017-06-01闫军芳路海健

闫军芳,路海健

工艺参数对接触网铝合金件微弧氧化的影响

闫军芳,路海健

针对目前既有开通高铁及客专电气化铁路接触网用铝镁硅铝合金铸锻件在复杂、特殊污染环境线路上出现的腐蚀现象,对其采取了表面微弧氧化防腐耐磨工艺处理,通过分析微弧氧化过程中处理液的成分、处理温度、电流密度、氧化处理时间及封闭工艺对微弧氧化膜层的影响,最终选择确定一种性能优良、工艺能耗低的铝镁硅铝合金铸锻件表面微弧氧化膜层制备工艺。

工艺参数;接触网;铝合金;铸锻件;微弧氧化;影响

0 引言

在环境恶劣地区运行的电气化铁路,如沿海地区和隧道内的强碱性滴漏区、化工企业周边区段以及空气中含有盐、碱和酸性等腐蚀性物质的区段,接触网铝合金零部件在使用过程中存在较为严重的腐蚀问题,常常存在“表面发霉”粉状霉点腐蚀以及表面处理层剥落等问题,影响服役安全性,对高铁的运营安全存在较大的安全隐患。接触网铝合金件防腐蚀问题已引起业内人士的高度重视。

微弧氧化技术是一种直接在轻金属表面原位生长陶瓷膜的绿色环保表面处理技术。其原理是将铝合金零部件采用特殊的挂具悬挂后放置于电解质溶液中,表面受端电压作用产生微弧放电,微弧放电所产生的高温高压使铝合金零部件表面的铝原子与溶液中的氧结合生成以氧化铝为主要成分的陶瓷层,在铝合金零部件表面形成烧结的氧化陶瓷膜。氧化陶瓷膜与铝合金零部件基体之间达到了类似于冶金结合的状态,具有很高的结合强度。陶瓷膜化学性能稳定,硬度高,具有很好的防腐、耐磨特性,处理过程不会出现环境污染问题。

微弧氧化技术需要依据耐腐蚀的性能要求,研发适应的电解液体系和处理工艺,控制和优化槽液配方及温度、电流密度、氧化时间及后续封闭工艺,在保证防腐性能的前提下,最大限度地降低处理工艺的电耗成本,以获得良好的技术经济效果。

1 微弧氧化处理技术特点及设备

1.1 技术特点

微弧氧化技术突破了传统阳极氧化电流、电压的限制,把阳极电位由几十伏提高到几百伏,氧化电流也从小电流发展到大电流,由直流发展到交流,使铝合金零部件表面出现电晕、辉光、微弧放电甚至弧光放电等现象。形成的微弧氧化膜层结构与烧结陶瓷的结构相似,厚度可以由硬质氧化的几十mm增加到200mm以上。

微弧氧化技术的突出特点:(1)表面硬度较高,达到硬质合金的水平,大大超过了热处理后的高碳钢、高合金钢和高速工具钢的硬度。(2)微弧氧化膜层具有良好的耐磨损性能,可以缓解接触网铝合金零部件之间的微动磨损。(3)氧化膜层具有良好的耐热性及抗腐蚀性,从根本上克服了铝合金材料在高速电气化铁路应用中的缺点,因此该技术具有广阔的应用前景。(4)微弧氧化处理电解液满足环保要求,无污染,符合环保排放标准规定。(5)微弧氧化处理工艺操作简单,参数稳定可靠,设备简单易制造;处理工艺在常温下即可进行,操作方便,易于掌握。(6)微弧氧化处理产生的陶瓷膜层与铝合金基体结合牢固,膜层组织致密均匀。

1.2 设备特点

微弧氧化设备电源采用三相380 V电压;因电压要求较高(一般在510~700 V之间),需专门定制,通常配备硅变压器。电源输出电压:0~750 V,可调电源输出最大电流:5、10、30、50、100 A等可选。槽体选用PP、PVC等材质,外套采用不锈钢加固,可外加冷却设施或配备冷却内胆。挂具可选用铝或铝合金材质,阴极材料选用不溶性金属材料,推荐使用不锈钢。

2 微弧氧化处理工艺参数及影响因素

2.1 微弧氧化处理槽液成分的影响

微弧氧化槽液成分对微弧氧化膜层的性能通常有比较大的影响,通过调整槽液的成分可获得满足不同性能要求的微弧氧化膜层,所以在槽液中加入不同的化合物添加剂可以满足不同防腐要求和耐磨性能需要。不同槽液种类对微弧氧化制备的陶瓷膜硬度的影响趋势相似。

下文选取硅酸盐与磷酸盐体系的2种处理槽液进行对比研究。

工艺处理结果显示:当处理的铝镁硅铝合金工件面积较小时,材料在2种体系的电解液中均可以正常生成微弧氧化膜层(图1 a),但是在同种处理条件下,生成相同厚度的微弧氧化膜层时,硅酸盐处理槽液生成的微弧氧化膜层表面质量要明显好于磷酸盐处理槽液;当处理面积较大时,磷酸盐槽液处理工件表面容易产生白斑(图1 b),用砂纸打磨发现白斑向基体内生长较深,斑点与基体结合力较好,但氧化膜层生长不连续。另外,硅酸盐槽液十分稳定,经测试,放置90 d后仍可继续使用,能够满足产业化需求。

a b

2.2 微弧氧化处理槽液温度的影响

铝镁硅铝合金铸锻件在微弧氧化处理工艺执行过程中,由于生成的微弧氧化膜层电阻较大,会产生较大的热量,导致处理槽液温度升高,通过微弧氧化膜层的电流产生的热量与电流、电阻和微弧氧化处理的时间有关。

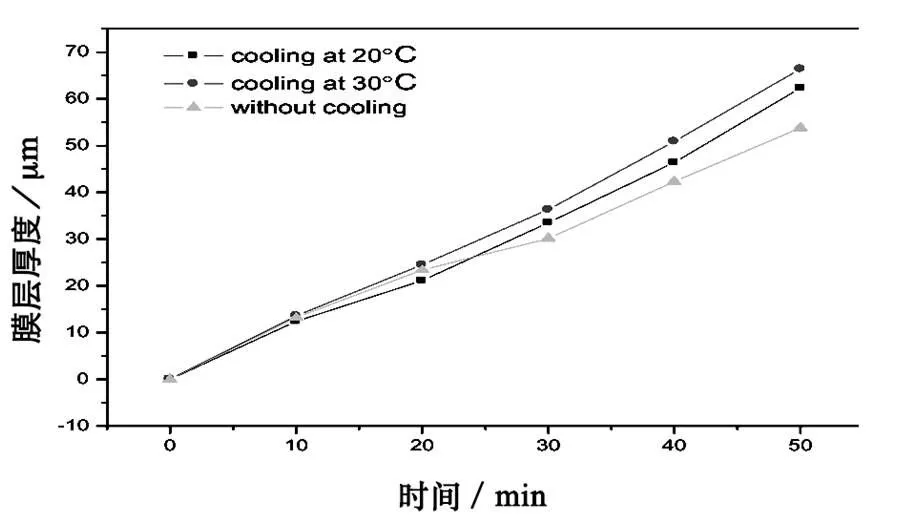

下文分析在电流密度为8 A/dm2,微弧氧化处理时间为45 min的条件下,微弧氧化槽液的温度对微弧氧化膜层厚度的影响。研究使用的设备具有冷却循环装置,通过调节冷却循环水的流量控制微弧氧化槽液的温度在20℃~30℃之间。对比有冷却和无冷却循环装置条件下,微弧氧化膜层的厚度随处理时间的变化如图2所示。

图2 微弧氧化槽液温度随时间延长对膜层厚度的影响图

在3种条件下,氧化膜层的厚度都随着微弧氧化处理时间的延长而呈正比增厚。在微弧氧化处理的前20 min内,没有冷却循环装置条件下的微弧氧化膜层厚度稍高于有冷却循环装置的微弧氧化膜层的厚度;随着微弧氧化处理时间的持续延长,没有冷却循环装置条件下的微弧氧化膜层厚度则低于有冷却循环装置的微弧氧化膜层的厚度;在整个处理过程中,处理槽液温度为30℃时生成的厚度大于处理槽液温度为20℃时生成的厚度。

微弧氧化膜层的增厚过程是生长过程和溶解过程动态平衡的结果,即厚度的增长速度取决于生长速度和溶解速度的大小。在微弧氧化处理的前20 min内,由于微弧氧化处理过程属于放热反应,没有冷却循环装置时处理的温度约为38℃,高于有冷却循环装置的微弧氧化处理液温度,即氧化膜层生长速度随温度的升高而提高。原因就是微弧氧化膜层的生长速度不仅与氧离子向零部件内部扩散的速度有关,还与微弧氧化处理槽液中氧离子的浓度、化学势和向零部件表面的扩散速度有关,这三方面都和微弧氧化处理槽液的温度息息相关。

在显微镜下观察微弧氧化膜层的外观,具备冷却循环装置的生产过程形成的微弧氧化膜层致密,表面粗糙度低。主要是因为微弧氧化处理初期放出的热量很快被冷却散失,使膜层在高温下易于烧结沉积,微弧氧化膜层厚度增加速度快;而没有冷却循环装置的微弧氧化膜层显微镜下外观疏松,膜层表面粗糙度高。主要原因是微弧氧化处理槽液中电解质向零部件表面沉积较多而导致产品表面粗糙。

在没有冷却循环装置的微弧氧化处理过程中,微弧氧化槽液的温度在超过30℃时,槽液在产品表面容易产生飞溅,不仅加快了微弧氧化膜层的溶解速度,而且导致处理槽液的损耗加大,造成槽液中电解质浓度减小,使微弧氧化膜层质量下降。同时,微弧氧化处理槽液没有冷却循环作用时温度比较高,微弧氧化膜层容易被高压电弧局部烧焦和击穿。因此,铝合金零部件微弧氧化过程必须配置一个冷却效果良好的冷却循环装置。

2.3 电流密度的影响

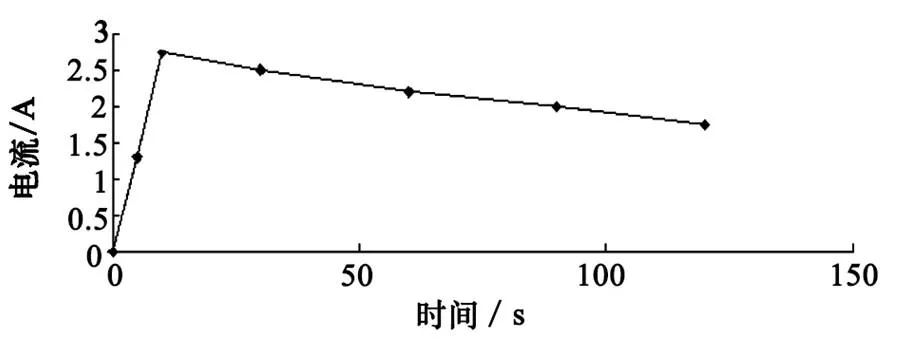

处理槽液配方选定后,微弧氧化膜层的生长速率与电流密度密切相关,同时电流密度对氧化膜层的厚度和表面质量也产生至关重要的影响。为确定最佳电流密度范围,处理过程中选取了4、8、16、20、40 A/dm2等多种电流密度进行小试样微弧氧化实验。结果显示,试样表面电流和电压的变化趋势相同,只是快慢程度不同。微弧氧化膜层形成初期,电流随时间变化曲线如图3所示。在氧化时间一定的情况下,随着电流密度的增大,工件表面起弧电压提高,也就是达到击穿铝合金零部件表面的时间缩短,处理工艺的初期氧化阶段提前进入微弧处理过程,这时电压不再提高。这主要是和微弧氧化电流密度高,在同样的氧化时间内,氧化膜层厚度较高有关。但是,电流密度也不可过大,因为在相同的微弧氧化处理时间内,工艺过程的第三阶段弧光放电过程时间增加,微弧氧化膜层形成过程中会产生体积大、颜色桔红、数量少而且缓慢游动的火花,这种状态保持时间延长,将使微弧氧化膜层变得粗糙多孔,表面光洁度降低。因此,如果在长时间工况下一味提高电流密度对氧化层的表面状态将产生不利的影响。

图3 电流随时间变化曲线图

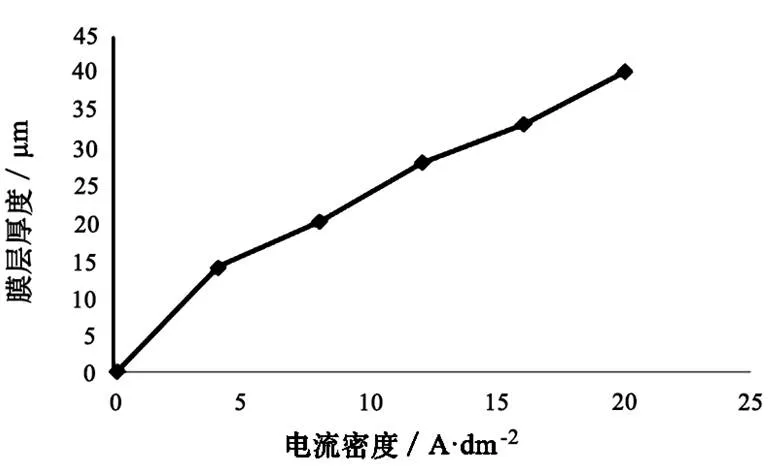

微弧氧化膜层的生长速率衡量方法是以一定时间段内生长的微弧氧化膜层厚度来表达。图4为微弧氧化处理时间20 min内,铝镁硅铝合金工件氧化膜层厚度随电流密度的变化关系。由图4可知,电流密度越大,成膜速率越快,但电流密度过大时,氧化膜层生长质量下降,容易出现局部烧蚀或剥落,并且在相同的微弧氧化处理时间下,电流密度提高,耗电量增大,微弧氧化处理成本增加。

在工艺试制过程中,电流密度提高到20 A/dm2时,微弧氧化处理槽底部生成了少量的不溶性固体颗粒,这些颗粒就是被超大能量微弧剥落的氧化膜层物质。在上述试验的基础上,将试样表面的电流密度提高到40 A/dm2,发现在微弧氧化处理约 20 min时,微弧氧化过程由火花放电阶段进入弧光放电阶段,弧光放电过程中强烈的电弧对氧化膜层造成极大的冲击破坏,并使氧化膜层脱落。综上分析可知,电流密度过低,则膜层生产速率下降;电流密度过高,则膜层质量下降。

图4 微弧氧化过程中电流密度和膜层厚度曲线图

因此铝镁硅铝合金要想获得厚度和表面质量良好的微弧氧化膜层,电流密度应控制在4~ 8 A/dm2范围内。

2.4 微弧氧化处理时间的影响

在微弧氧化处理过程中,微弧氧化膜层的厚度随着处理时间的长短而有所变化,微弧氧化处理时间没有达到80 min时,随氧化时间的延长,微弧氧化膜层的厚度也随着增厚;而微弧氧化处理时间在80 min之后,微弧氧化膜层的厚度不再发生变化。观察微弧氧化膜层的外观质量,在氧化时间较短时,氧化膜层的致密性和光滑均匀程度较好,随着氧化时间的延长,微弧氧化槽液的温度升高,氧化膜层的厚度增加,膜层表面变得越来越粗糙,当氧化时间超过80 min时,零部件边缘的微弧氧化膜层的表面会出现明显的破坏,其原因是较大的电弧光点长时间驻留在试样边缘击穿和烧蚀所致。铝合金微弧氧化膜层的厚度随微弧氧化处理时间的变化关系如图5所示。

图5 膜层的厚度随微弧氧化处理时间的变化曲线图

从微弧氧化处理研究结果中可以看出,氧化处理时间是影响微弧氧化膜层的一个主要因素,但是过长的氧化处理时间会导致微弧氧化膜层表面粗糙,并且还会降低微弧氧化生产效率,提高处理成本,因此在微弧氧化工艺过程中要综合考虑,根据使用要求确定经济适宜的处理时间。

2.5 后续封闭处理的影响

由于微弧氧化膜层是一种多孔陶瓷膜层,不做封孔处理时膜层的耐蚀性有所降低,膜层表面较粗糙,呈现凹凸不平的熔融状态特征,分布着孔径不等、类似火山口的微孔,这些微孔一旦与金属基体相连,使液体容易通过微孔达到铝合金基体,导致氧化膜层龟裂、脱落,从而影响性能,因此必须对微弧氧化膜层进行封孔处理。

目前对铝合金微弧氧化膜层的封孔方法的研究较少,如采用沸水封孔、树脂喷涂固化封孔。由于微弧氧化膜层孔径较大,部分孔洞贯穿整个氧化膜层,沸水封孔难以实现对微弧氧化膜层的有效封孔;树脂喷涂固化封孔,设备投入较多,成本较高。

通过多种封孔工艺的试验对比,最终选择采用镍盐、溶剂与促进剂配制的溶液作为封孔剂。在一定温度下按照规定的比例进行配置,静置一段时间后,在常温下对微弧氧化处理后的零部件采用浸泡的方式封孔,然后进行烘干。干燥后的封孔剂在铝合金零部件微弧氧化膜层表面的微孔中形成吸附结晶填充物而达到封孔的目的。与现有技术相比,封孔剂常温下即可操作,封孔效果好,简单易行,对微弧氧化膜层硬度没有影响,同时还能提高氧化膜层的耐腐蚀性。

3 结语

采用硅酸钠溶液作为铝镁硅铝合金微弧氧化用处理液可在工件表面制备出均匀一致的氧化膜层;电流密度控制在4~8 A/dm2;在微弧氧化工艺过程中进行强制冷却,合适的冷却温度为30℃左右;处理时间由电源功率和处理工作面积决定,以氧化膜层厚度达到10~15mm为指标;在满足电气化铁路铝镁硅铝合金铸锻件表面防腐处理要求的基础上,可进一步提高处理效率,降低处理成本。

[1] 德云,东青,陈传忠. 微弧氧化技术的研究进展[J]. 硅酸盐学报,2005,33(9):1133-1138.

[2] 贺子凯,唐培松. 溶液体系对微弧氧化陶瓷膜的影响[J].材料保护,2001,34(11):12-13.

With regard to corrosions to overhead contact system casting and forging parts of Al-Mg-Si aluminum alloy for high speed railway line and dedicated passenger line in complicate and polluted environment, a superficial micro-arc oxidation process for anti-corrosion and abrasion-resistance has been taken. On the basis of analyzing the ingredients of treating fluid, treating temperature, electric current density, oxidation and treating duration as well as the effects to the micro-arc oxidation film caused by sealing technology during processing of micro-arc oxidation, and a process, advantageous in property with technology of low energy consumption, for manufacturing and preparation of micro-arc oxidation film on surface of Al-Mg-Si aluminum alloy casting and forging parts, has been determined and finalized.

Process parameters; overhead contact system; aluminum alloy; casting and forging parts; micro-arc oxidation; effects

U225.6

B

1007-936X(2017)02-0048-04

闫军芳.宝鸡保德利电气设备有限责任公司,工程师,电话:13892423344;路海健.宝鸡保德利电气设备有限责任公司,工程师。

2016-06-24