浅析水泥厂能耗及管理的发展趋势

2017-06-01贾永让

贾永让

(酒钢宏达建材有限责任公司,甘肃酒泉735000)

浅析水泥厂能耗及管理的发展趋势

贾永让

(酒钢宏达建材有限责任公司,甘肃酒泉735000)

水泥厂在生产水泥时会消耗大量的燃料,是高能耗产业。水泥生产企业最大的挑战是能源消耗(热能和电能消耗),约占水泥生产企业成本的一半以上。据调查国内的水泥生产能源消耗约占全国能源消耗总量的7%,水泥生产总能耗中,熟料生产约占70%-80%。在过去的10年中,水泥综合能耗约下降12.6%,但是综合电耗下降水平不大,主要原因是水泥行业自动控制水平有了很大的提高,同时也说明了水泥行业的节能潜力巨大。在水泥行业自控工艺水平提升的同时,各大企业对该行业的高能耗降耗问题也提到一个新高度。借助于新技术、新仪器设备等的科技手段,让生产工艺过程更加稳定合理,进而取得更好的经济效益。文中对水泥生产自控水平的提升及能耗分析管理进行综述。

水泥行业;能耗分析;管理

1 引言

随着水泥行业工艺技术的进步,自动控制的重要性日益凸显。电气自动化装备与技术的不断发展,为水泥生产新工艺的推广应用和完善创造了条件,使企业的综合技术经济指标达到了新的高度。

得益于先进的自控技术,水泥行业的生产过程越来越高效、迅捷。极大地提高了生产效率,减少了生产环节中人员成本的投入;现在,工作人员可远程集中对生产设备进行监视和控制,工作环境得到极大改善,劳动强度也大大降低了。但是,水泥厂在生产水泥时会消耗大量的燃料,水泥生产企业最大的挑战是降低能源(热能和电能消耗)消耗,能源的投入约占水泥生产企业成本的一半以上。而据调查国内的水泥生产能源消耗约占全国能源消耗总量的7%,水泥生产总能耗中,熟料生产约占70%-80%。在过去的10年中,水泥综合能耗约下降12.6%,但是综合电耗下降水平不大,这点也说明了水泥行业的节能潜力巨大。

2 水泥厂自动控制系统及能耗特点

水泥厂自动控制系统的划分。根据水泥厂工艺流程特点,一般将主要生产线划分成4-5个集中控制系统:

①原料制备系统:包括石灰石破碎及原料入库;

②生料制备系统:由原料配料库经原料粉磨至生料库顶止;

③烧成系统:由生料均化库库底出料,经窑尾及废气处理 ,喂料系统、回转窑、熟料破碎至熟料库顶止,还包括煤粉制备系统;

④水泥粉磨系统:由熟料库底出料,经水泥磨、水泥输送至水泥顶止;

⑤水泥包装系统:水泥库底至水泥包装 ,包括散装库。

水泥厂主机和重点耗能设备如表1所示。

表1 耗能设备表

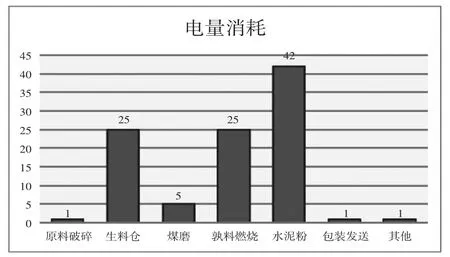

典型水泥企业主要消耗的能源有原煤、电力,还有少量柴油。原煤主要用于熟料烧成系统;电力用于原料破碎与输送、生料粉磨、煤粉制备、熟料煅烧、水泥粉磨、水泥包装、产品出厂等各工序,其在生产过程中的消耗比如图1所示;柴油用于烧成系统点火升温、矿山铲装或倒运设备等。

根据大多数水泥企业能源消耗状况的分析,典型水泥企业电力消耗占综合能源消耗量的5.90%,原煤消耗占综合能源消耗量的93.61%,燃料油消耗占综合能源消耗量0.49%。加强用电、煤的管理和使用,是水泥企业节能降耗管理工作的重要内容。

图1 生产过程电量消耗百分比柱形图

3 水泥厂能耗现状

目前,除了少数陈旧的小型水泥厂外,多数中大型水泥企业采用健全的DCS自动控制系统对每个生产工序过程进行实时监测和控制,已达到对各生产工序的用能情况进行监测和控制的目的。如通过对回转窑煅烧系统的运行参数进行监测、分析,以达到合理利用煤粉,降低煤粉的吨熟料消耗量;并合理调整煤炭能源购入和库存管理,有效减少能源购入资金占用,为降低成本起到积极作用。

多数水泥企业总降电力室有一套一次变检测系统,实现对总降电源进线电能工况及各电力室母线进线电能工况进行监测。相当一部分水泥企业在生产线各电力室层面和重点用能设备层面缺少一套完善的电能采集系统,多数情况下是对特别受关注的重点耗能设备的电能消耗采用人工定时抄表的方式对班次或日用电量的数据进行人工采集,再用手动计算的方式来进行计量。这种计量方式存在计量数据不准确、人为误差较大等问题,对能源的管控没有太大的实际意义。

能耗统计指标主要有吨熟料标准煤耗、吨熟料烧成实物煤耗、吨水泥综合电耗等。吨熟料烧成实物煤耗的计算以当月水泥生产所消耗的熟料为基准,用当月的原煤消耗量除以当月熟料的产量所得。在对原煤成分分析的过程中,水分可对热值产生较大的影响,在某个固定的范围内,热值随着水分含量的升高而降低,为降低水分的影响,用以分析的原煤数据通常以空气干燥为基准。在水泥的生产过程中综合电能的消耗量,不仅包括水泥生产工序消耗的电量,还包括水泥生产消耗的熟料、混合材、石膏的电量消耗;此外还包括,水泥出厂时的包装耗电量以及各项辅助用电量,如供水、机修、供热等。在进行产值能耗的分析时,为确保对比性,应使能源消耗的统计口径与产值的统计口径一致,即能源消耗的计算应和产值的计算同步。

4 建立完善能源管理平台系统

能源管理系统可以实时监测出不符合基准值的能源消耗并及时做出调整和优化。把提高能源效率和可持续发展作为契机来降低成本和提高生产力,管控好每一个生产环节的能源消耗非常重要。

优化能源使用并减少相关成本的能源管理办法包括以下几个方面。

①实时监测能源消耗的数据,并形成及时有效的数据报表,状态图标等各种数据形式,提供有力的数据基础。

②和同类型的兄弟企业比较、不同产线、和不同负载的能源消耗和成本,找到需要优化的环节。

③水泥行业能耗对标分析。

④使用替代能源,如余热发电、燃煤工业(窑炉)改造、余热余压利用、电机系统节能、能量系统优化、除尘系统改造等项。

⑤制定能源消耗目标和能源使用计划,改善和加强能源管理。

⑥完善重点能耗设备监测及管理。

目前,大多数水泥厂需要一个统一的能源综合管理平台,即集生产调度与能源调度于一体的平台,还要能够反映具体能效水平的能耗指标体系。能耗指标体系包括覆盖各种能源使用情况的诸多指标,如能够反映全厂能效水平的可比热耗、可比电耗、单位水泥电耗、单位熟料电耗、位熟料热耗、WHR发电量、单位熟料WHR发电量、CO2排放量、减少CO2排放量等;如能够反映各车间能效水平的单位产量生料磨用电,单位产量水泥磨用电等;如能够反映班组能效水平的各班单位产量电耗等。各个指标应该基于实时的能耗数据进行计算,并通过专门的能源管理系统发布,使每天、每班组,甚至每小时能效指标的具体数值可视化。

其次,各系统的数据信息量偏少,功能设计相对简单。各配电室的电能表计量的数据还不完善,如对电能质量的监测,需要改造和补充,以实现电能到工序级、重点耗能设备级的计量。

5 建立有效的能效管理平台系统

5.1 体系方面

5.1.1 统一数据

首先,应全面协调统一计量、统计过程中需要用到的各项数据的统计口径,确保生产过程中各项统计工艺参数前后一致;其次,加强对原始录入数据的重视程度,确保原始录入数据的准确性和精确性,同时加强对原始数据的保管与管理,避免因原始数据出错而导致整个能源统计与管理工作的失误。

5.1.2 加强对能源计量的管理

建立并完善系统的计量检测体系,定期对企业所使用的能源计量器材进行检查、校准,确保原始数据的正确性。

5.1.3 加强水泥制造业技术创新

技术创新是减少能源消耗的主要途径,具体可以通过两个方面来实现:①水泥制造业以技术创新为支点,并贯穿于整个行业的生产、加工、再利用等环节,淘汰或改进一些高耗能低产出的设备,增加能源的节能减排,从而减少能源消耗;②通过科技创新,实现对新能源的开发和利用,加大对耗能高、污染大能源的替换,在源头上实现能源的节约与环保。

5.2 软件管理方面

能源数据采集与监控子系统可对水泥生产企业的工艺设备、能源设备、能源介质和物料数据进行监视,实现对工艺过程数据和生产设备状态数据、能源介质的发生量与耗用量的数据进行采集、显示和报警,对系统异常和事故进行应急处理等。该系统至少应能直观显示以下几个主要的方面。

图形化监控界面:能源数据监控、生产过程监控、关键生产设备监控、关键工艺监控、能流监控等。

能源趋势:各种重要能源数据、生产数据的实时趋势、历史趋势,以实现各种参数数据的直观表达和展示。

报表输出:对各种监控数据进行汇总,并遵循系统使用者的要求以报表方式呈现。

监控报警:对各种重要过程数据的阀值进行设定,当该数据的实时值超出阀值范围时,及时产生报警,可根据实时值超限的实际情况产生不同级别的报警。并可对报警的数据进行追溯,方便对报警产生的原因进行分析。

5.3 管理的软件分层

(1)能源数据采集层

该层是将分布在现场各种生产环节的设备通过DCS、PLC、SCADA、仪表等系统将数据采集上来并集中传输给总数据服务器,形成最基本的数据链。一方面该数据即可形成实时的状态,显示在人机操作界面上,方便操作人员直观地监视和控制现场生产设备的状态;另一方面该数据即可被存储并传输特定准确的数据给数据管理层,用于数据的分析和处理。

(2)能源数据管理层

数据的计量与监控:应该包含数据的展示、数据的统计汇总、数据的报表输出、数据的监控报警等;

源数据分析后的管理:应该包括能源计划的制定、能源管理理论规范、能源平衡管理等;

本核算与目标绩效:包括定额管理、对标管理、目标管理、成本核算、绩效管理、节能导向。

(3)能源数据决策层

经过能源数据管理层的数据分析,将数据提供至该层,由决策者从宏观数据上对生产的数据做出及时有效的合理指令。

6 结束语

以煤炭消耗为主的水泥制造业在能源消耗和环境污染方面都存在比较大的问题。只有做好能源消耗与环保的分析管理,才能为水泥制造业下一步的经营决策提供正确的参考信息,才能确保生产过程中将能源的消耗降到最低,获得价格优势与发展机会,从而在激烈的竞争中立于不败之地。为我国的经济发展添砖加瓦。

[1]水泥厂节能减排措施.2013.

[2]某水泥厂技改工程项目.2014.

[3]水泥行业能源管理系统分析.2015.

Development trend of energy consumption and management in cement plant

JIA Yong-rang

(Gansu Jiu Steel Hongda Building Material Co.,Ltd.,Jiuquan 735000,China)

The cement plant consumes a lot of fuel in production of cement,and it belongs to the high energy consumption industry.The biggest challenge of the cement production enterprises is the energy consumption(the heat-energy and electricity-energy consumption),which accounts for more than half of the cost of the cement production enterprises.According to the survey of the markets,the cement production energy consumption accounts for about 7%of the total domestic energy consumptions,in which the clinker production accounts for about 70-80%.In the past 10 years,the comprehensive energy consumption of cement falls about 12.6%,but the level of the comprehensive electricity-energy consumption decreases slightly,the main reason is that the cement industry automatic control level has been greatly improved,which also shows that the potential of the energy saving in cement industry is huge.With the automation technology improvement of the cement production,the relevant major enterprises take the energy consumption to a new concerning height.With the help of the new technology,the new equipment and the other scientific and technological means,the production process and the technologies are more stable and more reasonable,and it gets more economic benefits.The development trend of the energy consumption and management in cement plant as well as the improvement of the self-control level of the cement production are presented.

cement industry;energy consumption analysis;management

TP273

:B

1005—7277(2017)01—0054—04

贾永让(1968-),男,甘肃临泽县人,1991年毕业于西安冶金建筑学院,就职于酒钢宏达建材有限公司水泥部,主要从事电气技术管理工作。

2016-10-10