前馈算法在混合动力钻机中的应用*

2017-06-01牛跃进郭巧合吕邦凯

牛跃进,李 涛,郭巧合,吕邦凯

(1.中石化中原石油工程有限公司钻井一公司,河南濮阳457001;2.西安宝德自动化股份有限公司,陕西西安710304;3.中石化中原石油工程有限公司海外工程公司,河南濮阳457001)

前馈算法在混合动力钻机中的应用*

牛跃进1,李 涛2,郭巧合3,吕邦凯2

(1.中石化中原石油工程有限公司钻井一公司,河南濮阳457001;2.西安宝德自动化股份有限公司,陕西西安710304;3.中石化中原石油工程有限公司海外工程公司,河南濮阳457001)

钻机是油气田勘探开发过程中必不可少的重要钻井施工设备,在目前的国内钻机中,机械钻机占有很大的比重。在国家实施能源战略以来,节能、高效、环保已经成为石油钻机作业的重中之重。飞轮储能技术是一种新兴的电能存储技术,是近年来出现的有很大发展前景的储能技术。该技术应用在混合动力钻机领域是一次技术突破,其对老旧钻机改造迎来了利好。钻机控制策略是整个钻机系统的核心,也是此次技术突破的关键。主要描述了前馈控制算法在混合动力钻机中的应用,并对比分析了前馈控制算法与反馈控制算法的优缺点。

前馈控制;混合动力;石油钻机;调峰控制;模糊控制;节能减排

1 前馈控制介绍

根据事件发生的时间不同,所采取的控制可以在事件发生之前,也可以在事件结束之后进行,前者称为前馈控制或预先控制,后者称为反馈控制或事后控制。

前馈控制是通过观察情况、收集整理信息、掌握规律、预测趋势等,正确预计未来可能出现的问题,提前采取措施的一种控制策略,将可能发生的偏差消除在萌芽状态,为避免将来在不同发展阶段可能出现问题而事先采取一定的措施。

2 前馈控制与反馈控制比较

2.1 测量对象

前馈控制系统中测量对象是干扰量,而反馈控制系统中测量对象是被控变量。在单纯的前馈控制系统中,不测量被控变量,而在单纯的反馈控制系统中不测量干扰量。

2.2 调节器

一般而言,前馈控制需要专用的调节器。前馈调节使用的调节器是根据被控对象特点而确定的前馈调节器,其控制一般采用通用PID调节器。反馈调节符合PID调节规律,常采用通用PID调节器,通过DCS或PLC控制系统实现。

2.3 调节精度

前馈控制在理论上可以做到无差调节。反馈控制一定是有差调节,其根据有差反馈调节使系统达到动态稳定,使被调参数在给定值附近动态变化,却不能使被调参数稳定在给定值上不动。

2.4 控制特点

(1)从前馈控制角度看,增加反馈控制可降低对前馈控制模型精度的要求,并能对没有测量的干扰信号进行校正。

(2)从反馈控制角度看,前馈控制的作用是能对主要干扰及时地进行粗调,能大大减少反馈控制的负担。

3 前馈控制理论在混合动力钻机中的应用

3.1 技术背景

机械钻机在施工过程中负载波动大,可对传动系统和柴油机形成较大的冲击负荷,并可产生以下问题:

(1)在起下钻作业时,负载会产生很大的突变,为了及时补偿瞬时高负荷以使柴油机不停机,单机发动机的功率配置会偏高,这样会浪费很大一部分的闲置功率。

(2)当负载发生突变时,柴油机可能出现燃烧不充分而冒黑烟,从而造成柴油机燃油效率降低。

(3)由于突变负载的冲击,柴油机部件的疲劳损坏加剧,会影响柴油机的运行寿命。

为了克服以上问题,2014年研制的400kW飞轮储能调峰系统将反馈控制理论引入系统控制,目的在于当柴油机负载突增时,传动系统能及时分担一部分功率,从而减少负载波动对柴油机的冲击,以保证柴油机正常运行,同时,它可以降低油耗,减少机械损耗并延长柴油机的寿命。长期实验践表明,400kW机械调峰电控系统对钻机设备有显著的调节作用,但同时会出现补峰不及时不准确及与柴油机传动系统匹配后节能效果不明显等问题。本文采用前馈控制算法改变控制量,优化控制器的调节时机,有效消除了因补峰不及时而出现的柴油机“冒黑烟”的现象。采用前馈控制算法的目的在于当系统扰动时能快速响应。

3.2 实现方法

当传动系统处于空载或负载较小时,通过控制系统控制调峰电机并在柴油机组带动下发电运行,给储能器提供电能,由储能器存储能量。当动力系统有突加负载时,通过控制系统控制调峰电机并切换到电动机运行状态,由储能器输出电能,经控制系统调节,控制调峰电机输出的动力,承担突加负载的冲击,待负载稳定后逐渐退出,达到平抑负载对动力系统中发动机的冲击,保障动力系统平稳高效运行。

3.3 系统结构

图1 系统结构图

系统结构如图1所示,系统采用三级结构,即直接控制级、过程控制级和系统管理级,数据采集系统包括工控机、上位软件、下位采集设备、传感器及数据传输协议等。其中工控机采用研华工控机,上位软件采用西门子监控软件。速度传感器、悬重传感器、压力开关、编码器的数据传输协议使用标准的以太网通讯协议。

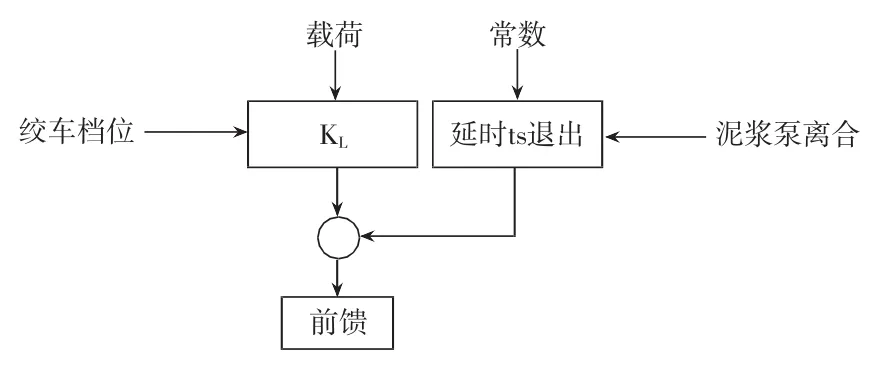

图2 前馈控制框图

(a)由于载荷可以通过大钩悬重传感器检测得到,其与档位有关。

(b)对于泵载荷无传感器时,则其载荷由两部分构成,即:

●惯性载荷,其基本为常数;

●泵压负载,其无法测量,需依靠调节。

结论:前馈系统由以下两部分组成(参见图3):

●载荷前馈;

●泵的惯性前馈。

图3 载荷前馈结构图

4 动力输出分析

4.1 调峰协同电动

当柴油机突然带负载时,此时调峰全部承担这些负载(因电机有过载保护),随着时间的推移,调峰出力慢慢减小,柴油机负载逐渐增大,直至柴油机全部承担负载。当柴油机负载超出其额定值时,超出部分则由调峰电机承担。

当滚筒离合挂合时,t1计时开始,其时基为100ms。

当C2>=0、A<=C2时,A=C2。

当C2>=0、A>=C2时,A=mg×KL-K2×t1。

当C2<=0时,A=mg×T2-K2×t1。

当滚筒离合脱开时或者A<=0时,A=0。

当泥浆泵离合挂合时,T2计时开始,时基为100ms。

当泥浆泵离合脱开时,B=0。

其中,A为游车勾载扭矩,B为泥浆泵载荷扭矩,C1为负载中间值1,C2为负载中间值2,N为柴油机带载系数,X为泥浆泵初始功率系数,n为调峰电机转速实际值,m为悬重,g为重力系数,d为滚筒直径,η为柴油机效率,KL为档位系数(KL=高低速档位系数*绞车档位系数),K1为调峰电机电动出力系数,K2为滚筒离合挂合后调峰电机的负荷减小率,K3为泥浆泵的退出系数,K4为绳系。

4.2 能量回馈

当钻具下方时,回收电机工作在发电状态,开始向直流母线回馈能量,回馈功率按照作业循环时间(现场测试数据最佳为120s)计算充电功率。回馈功率采用斜坡给定,在5s内逐渐增至回馈功率计算值。

5 工业验证分析

5.1 柴油机转速变化曲线

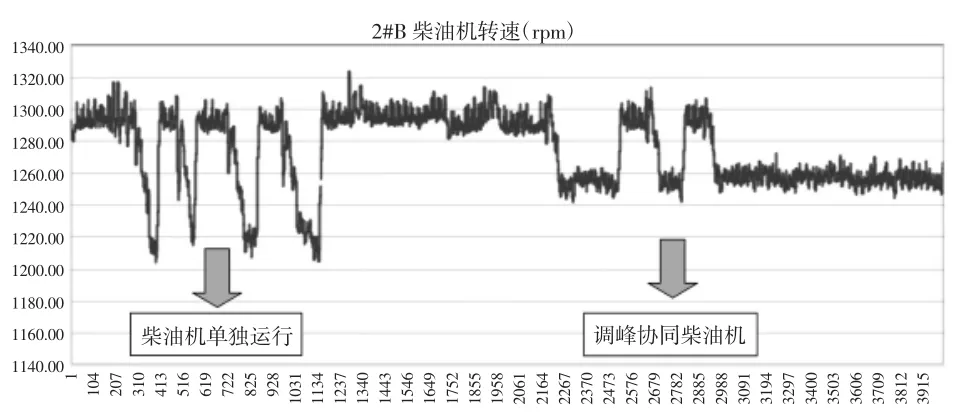

图4 柴油机的转速曲线

如图4所示,当柴油机单独运行时,传动系统动力源只有柴油机,在负载突变动力系统受到冲击时,柴油机转速快速下降,其最低转速接近1200rpm。

在调峰协同柴油机时,传动系统动力源有柴油机和调峰电机,当负载突变或动力系统受到冲击时,调峰电动机运行,及时补充一部分功率,以减小甚至完全抑制柴油机冲击,使得柴油机转速变化较小,其最低转速接近1240rpm。

5.2 柴油机单机运行功率曲线

图5 柴油机单机功率曲线

在柴油机单独提升负载时,由于负载突变使得柴油机受到冲击,其最高冲击负载约为500kW、稳定功率为270kW。

5.3 调峰电机协同柴油机提升钻具功率曲线

图6 调峰系统及协同柴油机的功率曲线

调峰电机协同柴油机可提升负载功率,当系统负载突变时,调峰电动机运行,及时补充能量抑制冲击。调峰电机的最高功率为440kW,柴油机接收冲击功率从150kW上升到250kW,对于井场最小容量为800kW的柴油机而言,冲击功率为100kW的负荷变化不会导致“满黑烟”现象。

5.4 单作业周期能量流动

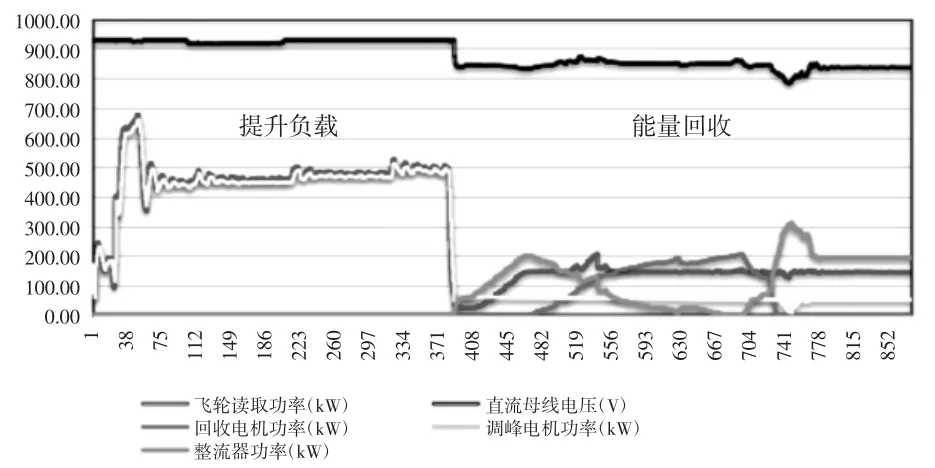

图7 单作业周期能量流动曲线

系统提升负载:飞轮处于降速发电状态,母线电压维持在930VDC,飞轮功率约等于调峰电机功率,也约等于负载功率。

系统待机(绞车未提升,未开泵):飞轮处于升速电动状态,母线电压维持在845-900VDC。当回收系统未投入或者发电功率低于系统充耗功率时,母线电压维持在845VDC,由整流器提供;当回收系统发电功率大于系统充耗功率时,母线电压被回收系统抬升,维持在900VDC,同时,整流器输出功率因回收功率增大而降低;当回收系统撤出时,整流器逐步增大输出功率,以维持系统充耗功率(系统充耗功率=飞轮充电功率+系统运行损耗功率)。

6 结束语

本文对前馈控制在混合动力钻机中的应用进行了研究和分析,针对反馈控制在飞轮储能调峰系统中的不足进行优化升级,并通过控制算法和系统结构的不断改进来提高系统在钻机领域的适用性和稳定性。经过两年多的井场模拟实践和工业验证表明,前馈控制能有效提高系统投入的准确性,减小柴油机受载冲击后的速降,能够解决柴油机因受载冲击而导致的“满黑烟”现象,为老旧钻机改造提供了技术支持,对推动国家节能环保工程有重要意义。

[1]张超平.基于飞轮储能的钻机节能减排技术应用研究[J].石油天然气学报,2013,35(8):156-158.

[2]李德海,卫海岗,戴兴建.飞轮储能技术原理、应用及研究进展[J].机械工程,2002,(4):5-7.

[3]张维煜,朱煜秋.飞轮储能关键技术及其发展现状[J].电工技术学报,2011,(7):141-146.

[4]赵 韩,杨志轶.飞轮储能装置设计初探[J].太阳能学报,2002,(4):493-497.

[5]李保军,王志新,吴定国.飞轮储能系统充放电过程建模与仿真研究[J].工业控制计算机,2011,(12):107-109.

[6]王进全.关于我国石油钻机技术的现状及其研发思考[J].石油机械,2006,(1):7-10.

[7]张超平.石油钻机动力系统飞轮储能调峰试验研究[J].石油机械,2013,(5):3-6.

[8]田会方,毛元坤,周祖德.飞轮储能装置及其充放电控制的研究[J].机械与电子,2007,(6):36-38.

[9]汤双清.飞轮储能技术及应用[M].武汉:华中科技大学出版社,2007.37-39.

Application of feed-forward algorithm in hybrid drilling rigs

NIU Yue-jin1,LI Tao2,GUO Qiao-he3,LV Bang-kai2

(1.The No.1 Drilling Company,SINOPEC Zhongyuan Petroleum Engineering Co.,Ltd.,Puyang 457001,China;2.Bode Energy Equipment Co.,Ltd.,Xi'an 710304,China;3.Overseas Engineering Company,SINOPEC Zhongyuan Petroleum Engineering Co.,Ltd.,Puyang 457001,China)

The drilling rigs are the indispensable and very important equipment in the process of oil and gas field exploration and development.At present,the mechanical drilling rigs occupy a large proportion in the domestic oil-drilling market.Since the implementation of the national energy strategy,the energy saving,the high efficiency and the environmental protection have become the top priority of the oil rig operation in our country.As a new energy storage mode,the flywheel energy-storage technology has great prospects in future.Its application in the field of hybrid drilling is a technical breakthrough and is good for the modification of the old drill.The control strategy is the core of the whole system and is the key of the technological breakthrough.The applications of the feed-forward control algorithm in hybrid electric drilling rigs are presented.The advantages and disadvantages of the feed-forward control and the feedback control are compared.

feed-forward control;hybrid power;oil drilling rig;peak control;fuzzy control;energy conservation and emission reduction

TP273;TP13

:A

1005—7277(2017)01—0030—04

2016-09-18

国家科技支撑计划项目(2014BAA04B02)