状态监测技术在棒材轧制线上的应用

2017-06-01韩瞧徐长庆郭景生

韩瞧,徐长庆,郭景生

(辽宁冶金职业技术学院,辽宁本溪117000)

状态监测技术在棒材轧制线上的应用

韩瞧,徐长庆,郭景生

(辽宁冶金职业技术学院,辽宁本溪117000)

在棒材轧制线上应用状态监测与故障诊断技术,及时发现故障,精准确定故障位置、故障原因,给出科学合理的维修建议,避免设备发生重大事故,减少故障停机,降低维修费用,保证设备安全、经济、可靠运行。

状态监测;故障诊断;棒材轧制线率

0 概述

某钢铁企业的棒材生产线以连续式方式布置粗轧、中轧、精轧轧机。轧机主传动采用全数字式PLC控制,粗、中轧采用微张力连轧,中轧、精轧中间有一侧活套,精轧机组每架轧机之间均有立活套,形成无张无扭轧制。该生产线高速化、自动化、连续化程度较高,许多故障很难靠人的感官发现,而且有些设备精密复杂,不允许随便解体检查;因设备突发性事故造成的损失大,设备的维修成本占总生产成本的比例大。保证设备连续、可靠运行的关键就是设备故障的早期发现与排除,实施状态监测是发现设备早期故障的有效措施,棒材生产线的状态监测主要是监测轧机主传动系统的电机、减速机。

1 状态监测技术的应用

1.1 监测点布置

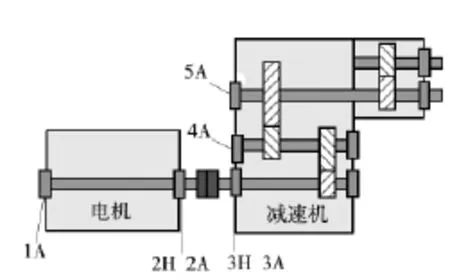

精轧轧机传动主系统由电机、联轴器、减速机、齿轮箱组成,主要监测部位是电机及减速机共计5个位置,在线布置7个振动测点,分别对电机、减速机轴承、齿轮及轴进行监测,监测点布置如图1所示。

1.2 棒材轧制线精轧轧机传动系统结构参数

在进行诊断分析之前对精轧轧机传动系统各级齿轮及轴承的啮合频率、齿数、转速等参数进行计算,以比对后期形成的频谱图所形成的各种频率等参数。表1为电机转速862 r/min时各轴转频及各级啮合频率。

1轴电机侧和轧线侧轴承型号23226,轧线侧支撑轴承型号22228,2轴电机侧轴承型号和轧线侧轴承型号24040C,转频及特征参数见表2。

图1 精轧机组传动系统监测点布置示意图

表1 轴转频和啮合频率Hz

表21 轴转频、2轴转频和轴承特征参数

1.3 数据采集

利用精密点检仪器对测点位置进行数据采样,根据以往经验,分别设置3组测量定义,分别是加速度[8k加速度波形(2-5k)];速度[4k速度波形(2-1k)]和位移[4k位移波形(2-1k)],采集结果见表3。

1.4 数据分析

(1)总值趋势分析。根据表3数据,轧机在空载工况下,减速机1轴电机侧轴承3A处振幅明显偏大,速度值6.79 mm/s,可能原因是轴承元件损伤,需要进一步的波谱分析。

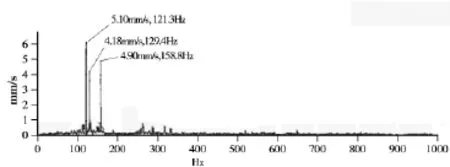

(2)频谱分析。频谱(图2)显示,振动能量主要集中在减速机3A方向121.3 Hz,158.8 Hz,129.4 Hz,加速度幅值较小,减速机3H方向振动较小,无高频能量。

3A振动大,主要能量158 Hz是1轴转频的11倍左右,可能是23226C(19),22228(19)的内圈特征频率。121 Hz可能是外圈、2轴的啮合频率,需要提高分辨率,采集长波形区分121 Hz。

(3)时域波形显示有显著的低频调制现象(4)长波形分析。长波形见图3。

表3 设备数据采集列表

图2 频谱分析图

图3 长波形图

将长波形进行包络解调后,去掉不相干的信息及数据后,各个阶段都显示了精确稳定的频率特征。

2 诊断结论

该精轧机组传动系统减速机曾经出现过1轴2228轴承滚动体点蚀,更换1轴全部轴承。且由于2轴轴承间隙过大,因此有点蚀存在,更换过全部轴承。在进行状态监测时,发现减速机输入1轴轴向振动速度达6.79 mm/s,连续跟踪采集数据振幅不稳定,空载时振动速度值大,轧钢时振动速度值小。

2.1 数据分析结论

(1)158 Hz是轴承内圈信号,带有边带的结构是转频14.375 Hz,磨损特征主要损伤是内圈。

(2)104 Hz是滚动体的2倍通过频率,包络解调显示了非常清晰的无固定中心频率的保持架边带结构:△f=-6.25 Hz;是保持架刮擦的特征。

(3)121 Hz是2级啮合特征,边带是2轴转频,2轴齿轮啮合不良。

2.2 原因分析与劣化模式

轴轴承内圈损伤,振幅不稳定和转子的位置、轴承负荷区域有关,显示了非定位轴承外圈不能自由滑动,是导致轴承故障的内因。轴承受到的轴向力是进出两侧的联轴器磨损和啮合的斜齿轮产生。单纯的轴向力和不滑动的外圈结合起来会导致滚动体、内圈的单列剥落。轴承内圈损伤后,在负荷和非负荷工艺状态下振动的差异很大,并且经过一段时间,轴承滚动体、外圈将损伤,最终损伤保持架。

2.3 设备故障分析

通过以上分析,确定该故障属于轴向定位不良导致的轴承早期单侧剥落的渐进性故障类型。

2.4 维修建议

检查1轴轴承酌情更换,检查两个非定位轴承的外圈痕迹,外圈和座孔接触痕迹,研磨,使得外圈可以自由滑动。检查减速机和电机联轴器的联轴器情况,酌情更换。

3 诊断验证

下线解体检查发现1个轴承保持架断裂,滚动体剥落较为严重,2轴的1个小齿轮断齿,如图4~图6所示,与诊断分析完全吻合。

状态监测在棒材轧制线故障诊断中的应用能及时发现故障,精准确定故障位置、故障原因,给出科学合理的维修建议,避免设备发生重大事故,减少故障停机,降低维修费用,保证设备安全、经济、可靠运行。

图4 轴承的保持架断裂

图5 滚动体剥落较为严重

图6 2轴的小齿轮断齿

[1]张键.机械故障诊断技术第2版[M].北京:机械工业出版社,2014.

[2]杨国安.齿轮故障诊断实用技术第1版[M].北京:中国石化出版社,2012.

〔编辑 李波〕

TG335.6

B

10.16621/j.cnki.issn1001-0599.2017.01.41