水基切削液CF-1的制备和应用

2017-06-01李松林李忠琳

周 斌,盛 兴*,李松林,李忠琳,芮 斌

(1.武汉工程大学研究设计院,湖北 武汉 430073;2.湖北恒鑫化工有限公司,湖北 鄂州 436070)

水基切削液CF-1的制备和应用

周 斌1,2,盛 兴1,2*,李松林1,2,李忠琳1,2,芮 斌1,2

(1.武汉工程大学研究设计院,湖北 武汉 430073;2.湖北恒鑫化工有限公司,湖北 鄂州 436070)

针对现代金属切削工艺对切削液的更高要求,以季戊四醇油酸酯为油性剂,以亚磷酸双十二烷基酯为极压剂,与乳化剂、防锈剂、杀菌剂等复配,制备了一种微乳型水基切削液CF-1。该切削液具有良好的润滑、冷却、清洗等性能,并且摩擦学性能优良,使用寿命长,防锈性好,能充分满足金属切削加工的生产需要。

微乳型;水基切削液;摩擦学性能

在上世纪50年代以前,大部分金属切削加工都是采用矿物油。随着现代金属切削加工工业的飞速发展,机械加工难度增大,同时国家、行业对环保的要求越来越高,以水基切削液代替油基切削液能节约石油资源,大幅降低对环境的污染和破坏,是目前金属切削液的主要发展趋势[1-2]。

水基切削液一般分为乳化型、微乳型和全合成型3大类[3]。乳化型和全合成型水基切削液在使用过程中存在两个主要不足:一是,其润滑性能满足不了日益提高的机械加工生产要求,工件与刀具之间切削摩擦所产生的热量大,导致工件产品表面质量下降,刀具磨损变形;二是,由于其不含油或含油极少,水分蒸发后接触面之间没有残留油膜,容易造成机床的移动部件卡死[4]。基于这些不足,微乳型水基切削液能综合乳化型和全合成型优点而弱化两者不足。

作者采用多元醇酯[5]为油性剂,配以乳化剂、极压剂、防锈剂、防腐剂,制备出微乳型水基切削液CF-1,并研究了其摩擦学性能。

1 水基切削液CF-1的研制原理

水基切削液CF-1是依据金属防锈和润滑理论来进行配方设计的。优良的金属切削液需具备如下主要性能:(1)润滑、冷却性好;(2)具有耐酸碱和耐硬水性;(3)无腐蚀性,不会对加工工件与机床造成损害;(4)防锈性,保证加工工件与机床无锈蚀;(5)对操作人员健康无害,如果碱性太强,会腐蚀皮肤,引起脱脂[6];(6)废液应低污染,易于处理[3];(7)使用方便,价格便宜。

1.1 润滑性

润滑性是水基切削液的主要性能。润滑性是通过添加润滑添加剂(包括极压剂和油性剂)而体现出来的。配方中添加少量的极压剂和油性剂,能够减少刀具与工件间的摩擦,降低切削温度,减少刀具磨损[3]。常见极压剂和油性剂[7]见表1。

表1 常见极压剂和油性剂

Tab.1Commonextremepressureagentsandoilyagents

添加剂种类常见品种极压剂氯化石蜡、酸性亚磷酸二丁酯、硫磷酸含氮衍生物、硼化油酰胺、环烷酸铅等油性剂硫化鲸鱼油、二聚酸、油酸乙二醇酯、硫化棉籽油、亚磷酸三苯酯、油酸丁酯等

水基切削液中同时含有极压剂和油性剂,利用二者的增效作用能达到更好的减摩抗磨效果,在金属加工过程中表现为较高的切削精度和较低的机械消耗。开发和选用性能优良的极压剂和油性剂是提高水基切削液润滑性能的关键[2]。

1.2 清洗性

金属加工过程中不可避免地会产生金属屑和金属皂,它们不仅使磨损率提高,而且还影响金属加工的效率和速度。水基切削液需具有一定的分离沉降清洗作用,保持金属加工件、刀具及机床的清洁。

1.3 冷却性

在金属加工过程中,外力所做的功有90%以上变成了热能,使金属在切削过程中温度不断上升。水的导热系数和热容量都很大,是理想的冷却介质[7],可采取循环水单槽冷却或大循环冷却等措施;以及选用一些热焓大、分子量较大的物质(如一些高分子化合物)作润滑添加剂,尽量使其自身具有一定的容温性。

1.4 防腐蚀性、防锈性

水基切削液需具有防腐蚀性,否则,将会破环金属加工件表面的结构,影响其性能。金属腐蚀往往是化学腐蚀和电化学腐蚀同时发生。为了减弱化学腐蚀,通常选用石油环烷酸锌、油酸、三乙醇胺等油溶性有机化合物;为了减弱电化学腐蚀,通常选用亚硝酸钠、磷酸三钠、酒石酸等[8]能在金属表面形成钝化膜的盐类。

水基切削液还需具有很好的防锈性,应避免金属加工件表面生锈而影响其表面光洁度及精度。在配方中加入有效的防锈剂,以满足加工件和机床对防锈的要求,应该选择不含S、Cl的活性低毒物质,选用有机防锈剂更为合适。

1.5 防腐败性

由于微生物分解作用,温度适宜时,水基切削液极易腐败变质,导致其破乳、发臭、变色等[9],切削性能下降,使用寿命缩短。在原液中需加入一定量杀菌剂,如甲醛释放剂、酚类化合物、噻唑啉化合物等[8]。甲醛释放剂、酚类化合物用量少且杀菌时效持久、毒性小,加入切削液中不与其它成分发生反应且不影响其润滑性等。

1.6 消泡性

由于水基切削液均含有一定量的表面活性剂,在不同程度上都有泡沫产生。泡沫会影响切削速度、工人操作环境等。因此理想的水基切削液本身应具有一定的消泡性,需加入适量的消泡剂。矿物油具有消泡和成膜的作用,是极压剂、油性剂、防锈剂等添加剂的主要载体[10]。

2 水基切削液CF-1的制备

2.1 主要添加剂的选择

对于金属切削液来说,最重要的是润滑添加剂的合理选择和配伍,以及解决其浓缩液和稀释液的稳定性等,使其具有良好的润滑、冷却、防锈等性能。

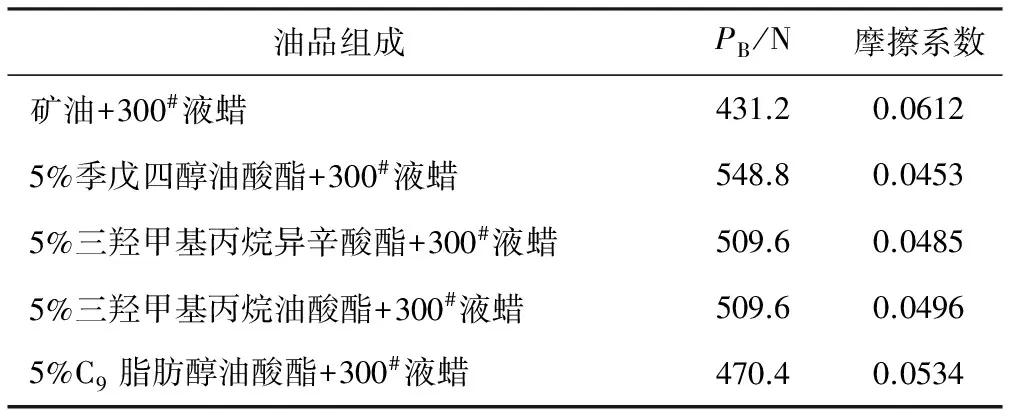

(1)润滑添加剂

润滑添加剂是水基切削液的精髓,主要起润滑作用。目前,金属加工液大多用动植物油、脂肪酸皂等作为油性剂,然而,这类油性剂一般都含有不饱和键,易氧化分解,影响其氧化稳定性和储存稳定性。近年来,多种类型的合成酯进入金属加工液市场,其润滑性能相比动植物油、脂肪酸皂有较大提高。表2为几种常用油性剂的摩擦学性能比较。

表2 几种常用油性剂的摩擦学性能比较

Tab.2 Comparison of tribological properties of several common oily agents

注:PB为最大无卡咬负荷,摩擦系数为长时磨损实验的平均值。

从表2可看出,合成酯季戊四醇油酸酯的润滑性能优于其它几种常用油性剂。

在金属切削加工过程中,仅靠油性剂的润滑性能是远远不够的,还需加入极压剂。目前,极压剂主要以含S、P、Cl等活性元素的物质为主[6]。其中,水溶性极压剂的稳定性较好,并且能降低复配成分的复杂程度,例如亚磷酸酯类。亚磷酸酯中,除了亚磷酸芳基酯多为固体外,其余各类烃基的亚磷酸酯一般为无色液体。亚磷酸酯可分为亚磷酸单酯、亚磷酸二烷基酯以及亚磷酸三烷基酯[11]。3种常用极压剂的摩擦学性能比较见表3。

表3 3种常用极压剂的摩擦学性能比较

Tab.3 Comparison of tribological properties of three kinds of common extreme pressure agents

由表3可看出,亚磷酸双十二烷基酯在极压抗磨性方面优于其它2种常用亚磷酸酯类极压剂。

由于S、Cl型极压剂易腐蚀铜和钢,因此,选用亚磷酸二烷基酯作为极压剂。

综上选用季戊四醇油酸酯作为油性剂、亚磷酸双十二烷基酯作为极压剂进行复配,可得到润滑性能优良的复合润滑添加剂。

(2)乳化剂

乳化剂的稳定性直接影响到水基切削液的润滑性、清洗性以及使用寿命。阴离子型乳化剂同时具有油性剂和防锈剂的作用,而非离子型乳化剂则不受水中Ca2+、Mg2+、Fe2+等离子的影响。因此,选用阴离子和非离子型表面活性剂作为复合乳化剂,切削液的乳化稳定性更好,效果更佳。

(3)防锈剂

常用的防锈剂有苯并三氮唑(BTA)、有机胺类、石油磺酸盐、硼酸盐、磷酸盐等[6]。其中BTA是良好的有色金属及合金防锈剂。将其与一种含P防锈剂复配,发现其对有色金属及钢均具有较好的防锈能力。几种防锈剂的防锈蚀性对比见表4。

从表4可看出,采用0.15%BTA有机胺反应物+0.8%含P防锈剂的防锈效果最好。因此,选用0.15%BTA有机胺反应物+0.8%含P防锈剂作为复合防锈剂。

表4 几种防锈剂的防锈蚀性对比

Tab.4 Comparison of corrosion resistances of several kinds of anti-rust agents

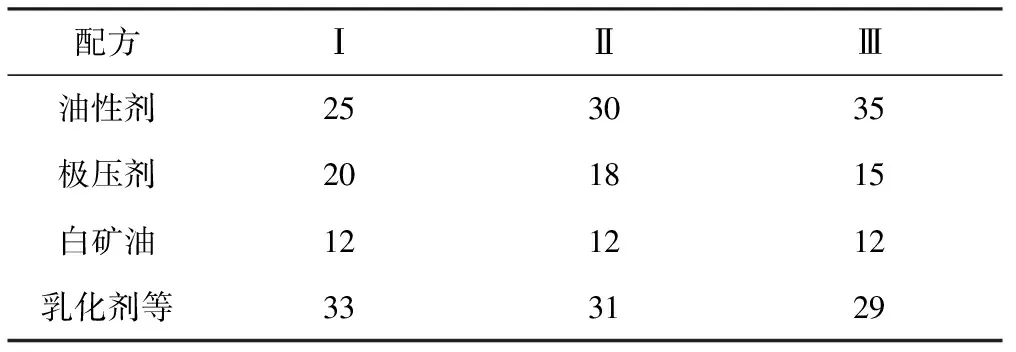

2.2 配方的确定

微乳液含少量低黏度矿物油,矿物油及油溶性添加剂低于50%[8],与水混合形成的颗粒很小,只有0.05~1μm,清洗性好,稳定,润滑性优良。因此,选用微乳液体系配制水基切削液。另外,在配方中应添加适量的螯合剂及其它助剂,以保证微乳液的稳定性。

对润滑添加剂、白矿油、乳化剂、防锈剂等进行配比实验,配方见表5。

表5 3种水基切削液配方/%Tab.5 Formulation of three kinds of water-based cutting fluid/%

注:表中各种添加剂的组成为质量分数。

按表5配方配制水基切削液,均配成1∶10微乳液用MR-S10(G)型四球机进行摩擦学性能测试,结果见表6。

表6 3种水基切削液的摩擦学性能对比

Tab.6 Comparison of tribological properties of three kinds of water-based cutting fluid

从表6 可看出,配方Ⅱ水基切削液的综合效果较好。

按配方Ⅱ配制水基切削液CF-1,并将其与美国E709水基切削液进行摩擦学性能比较,结果见表7。

由表7可看出,水基切削液CF-1的摩擦学性能优于美国E709水基切削液。

表7 国内外水基切削液的摩擦学性能对比

Tab.7 Comparison of tribological properties of water-based cutting fluid at home and abroad

注:两种水基切削液均配成10%稀释液;PD为烧结负荷。

2.3 工艺的确定

水基切削液CF-1的生产工艺如图2所示。

图2 水基切削液CF-1生产工艺示意图

选用配方Ⅱ按图2生产工艺连续生产了几批样品,送到武汉、浙江等地的船舶集团及研究所进行工业应用。在美国产数控机床CPL-20和瑞典产高精度数控坐标磨床HAUSER-S-55上分别进行了为期两个月的切削应用试验,均反馈使用效果良好。水基切削液CF-1无刺激性气味,具有良好的润滑、冷却、清洗、防锈等性能,有利于提高工件产品质量,延长刀具使用寿命,并能提高切削效率。适用于黑色、有色金属工件等的切削加工。

3 结论

以季戊四醇油酸酯为主要油性剂,以亚磷酸双十二烷基酯为主要极压剂,研制了一种稳定的微乳型水基切削液CF-1。该切削液的PB值等极压性能提高,润滑性能和环保性能得到良好改善。CF-1稀释液外观透明,润滑性能优良,能提高工件的表面光洁度,延长刀具的使用寿命,对机床和工件有较好的防锈作用。经多个厂家应用,性能完全达到国外同类产品的使用效果,完全能满足现代化的金属切削加工生产。

[1] 夏延秋,马先贵,丁津原,等.论环境友好润滑剂的必要性与可行性[J].润滑与密封,1999(3):2-4.

[2] 黄伟九,谭援强,王化培.水溶性润滑添加剂研究概况[J].润滑与密封,2002(1):72-75.

[3] 王宝中,贾晓鸣,张秀玲.切削液技术的现状和发展[J].机械工人,2002(5):6-8.

[4] 刘镇昌.金属切削液——选择、配制与使用[M].北京:化学工业出版社,2007:38-42.

[5] 李芬芳,董浚修.可生物降解并对环境无害的润滑剂基础油[J].润滑与密封,1998(1):7-11.

[6] 李茂生.水基金属加工液一些重要平衡关系的探讨[J].润滑与密封,2004(2):74-78.

[7] 周耀华,张广林.金属加工润滑剂[M].北京:中国石化出版社,2001:1-3.

[8] 王世超.水基金属加工液的国内外现状及发展[J].润滑油,1993,8(1):42-46.

[9] 林心勇,STUDT P,WIN T.油酸在不同条件下的微生物分解[J].润滑与密封,1989(6):11-14.

[10] 颜志光.新型润滑材料与润滑技术实用手册[M].北京:国防工业出版社,1999:38-42.

[11] 杨兴锴,索陇宁,伍家卫.亚磷酸二烷基酯合成方法的改进[J].精细石油化工进展,2004,5(8):38-40.

Preparation and Application of Water-Based Cutting Fluid CF-1

ZHOU Bin1,2,SHENG Xing1,2*,LI Song-lin1,2,LI Zhong-lin1,2,RUI Bin1,2

(1.InstituteofResearch&Design,WuhanInstituteofTechnology,Wuhan430073,China; 2.HubeiHengxinChemicalIndustryCo.,Ltd.,Ezhou436070,China)

Duetothehigherrequirementsofcuttingfluidformodernmetalcuttingprocess,amicroemulsiontypeofwater-basedcuttingfluidCF-1waspreparedbyusingpentaerythritololeateasanoilyagent,phosphitebi-alkylesterasanextremepressureagent,andcompoundingwithemulsifyingagent,anti-rustagent,fungicide,etc.Thecuttingfluidhadgoodproperties,suchaslubrication,coolingandcleaning,aswellashadexcellenttribologicalproperty,longservicelifeandgoodanti-rustproperty.Itcouldfullymeettheproductionrequirementsofmetalcuttingprocess.

microemulsiontype;water-basedcuttingfluid;tribologicalproperty

2016-09-22

周斌(1978-),男,湖北黄石人,主要从事润滑材料及产品的研发工作,E-mail:rhcl_zb@163.com;

盛兴,高级工程师,E-mail:909796409@qq.com。

10.3969/j.issn.1672-5425.2017.03.015

TG501.5

A

1672-5425(2017)03-0062-04

周斌,盛兴,李松林,等.水基切削液CF-1的制备和应用[J].化学与生物工程,2017,34(3):62-65.