材质与波形对EGR波纹管可靠性的影响

2017-06-01苏海

苏 海

材质与波形对EGR波纹管可靠性的影响

苏 海

(锦州美联桥汽车部件有限公司,辽宁 锦州 121001)

EGR( Exhaust Gas Recycling)技术近几年已成为发动机节能、减排的一种核心技术,发动机的工况对于EGR波纹管的可靠性要求极为苛刻,而EGR波纹管的材质选择与波形设计是其可靠性的根本。通过选用材质分析与波形设计试验,结果表明:300系不锈钢优良的力学、耐蚀和加工等性能使其成为EGR波纹管材质的首选,这为EGR波纹管提供了高的可靠性与工艺性。EGR波纹管采用液压多波一次成型工艺具有管材壁厚减薄量小,成型尺寸稳定的优点。Ω形波比U形波管具有更好的拉伸、疲劳性能及应力分布状态。

EGR波纹管;材质;性能;波形;可靠性

EGR( Exhaust Gas Recycling)技术近几年已成为发动机节能、减排的一种核心技术,EGR系统由EGR波纹管、EGR冷却器、EGR阀组成,EGR波纹管是其系统中关键的连接原件。EGR波纹管波形应用技术对提升排气系统的可靠性、性价比提供了保障,在欧洲及国内发动机市场被普遍认可和接受,技术也趋于成熟[1-2]。目前,在满足排放标准且对发动机改动较小的情况,EGR波纹管产品将成为汽车发动机排气系统的首选,国内市场对EGR波纹管产品的需求也在稳步增长,但相关工艺与技术还有待提高。 EGR波纹管在汽车发动机排气系统上有较多的应用,是由于EGR波纹管吸振、热补偿、降噪的特性[3]。发动机的工况对于EGR波纹管的可靠性要求极为苛刻,而EGR波纹管的材质选择与波形设计是其可靠性的根本。

1 EGR波纹管材质的选择

EGR波纹管在汽车发动机排气系统上的服役工况为进气温度为300 ℃,出气温度为250 ℃,材料耐热温度为-40 ℃~900 ℃。因此,EGR波纹管材质首选不锈钢。不同种类的不锈钢制备成ERG管需要一定的机械性能和焊接性能保证。此外,由于发动机废气具有一定的腐蚀性,其材质还需要具有一定的耐腐蚀性能。因此,对200系、300系、400系三种常见不锈钢的机械性能、焊接性能和耐腐蚀性进行对比研究。

1.1 力学性能

固溶处理状态下铬锰200系、300系不锈钢,由于大部分200系不锈钢中含较多氮元素,因此屈服强度和硬度比300系高,二次加工性和冲压成型性需要考虑设备功率。其它性能与300系奥氏体不锈钢同样优异。

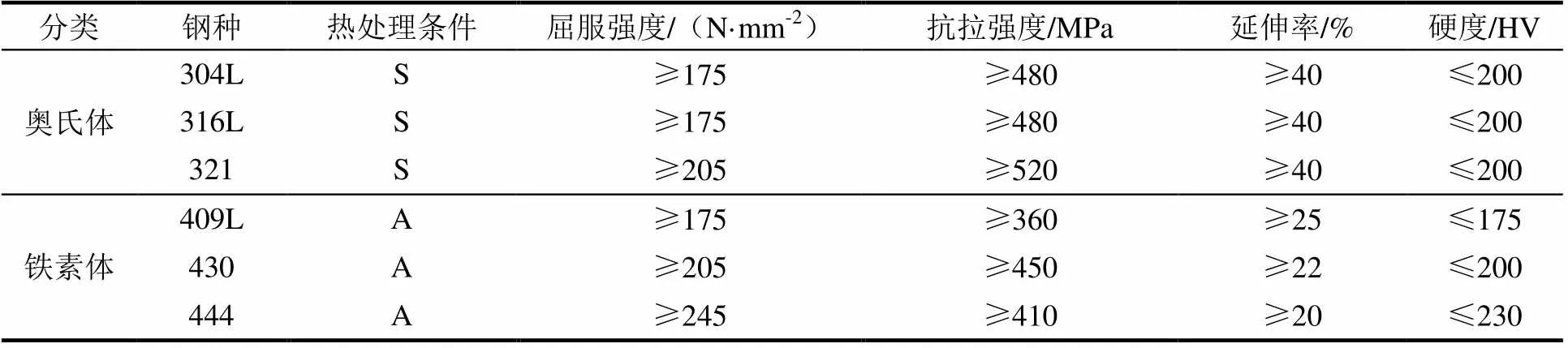

400系不锈钢的抗拉强度和延伸率要低于300系列不锈钢,但屈服强度和硬度指标方面并不比300系列不锈钢低。典型的300系与400系不锈钢力学性能见表1。

表1 典型300系与400系不锈钢的力学性能

注: S – Solid Solution 固溶 ;A- Annealing 退火

1.2 焊接性能

奥氏体不锈钢具有良好的耐蚀性、塑性、高温性能和焊接性。但如果焊接材料选择不当或焊接工艺不正确,会在焊接接头产生热裂纹和腐蚀(主要是晶间腐蚀)问题。铁素体钢中铁素体形成元素铬的含量很高,有些钢中还加入了一些Al、Mo和Si等铁素体形成元素,大多数钢在高温下完全失去了转变成奥氏体的可能性,其焊接时主要有高温过热引起的脆化、475 ℃脆化、σ相脆化以及晶间腐蚀等。铁素体不锈钢没有淬硬性,焊接性比奥氏体不锈钢差。

1.3 耐腐蚀性

不锈钢耐蚀性一般取决于钢的组成元素,随着Cr、Mo、N等含量的增加而改善。Mn降低耐蚀性,因此200系不锈钢的耐腐蚀性能比300系不锈钢要差。但200系不锈钢属于高Mn钢,其耐晶间腐蚀性能较Ni系300系不锈钢要好,因为Mn提高C在钢中的固溶度。另外,含Mn的奥氏体200系不锈钢几乎都含有大量N,较300系Cr-Ni钢高温强度高,但抗高温氧化性比300系稍差,作为耐热钢使用,抗氧化温度为800~850 ℃。

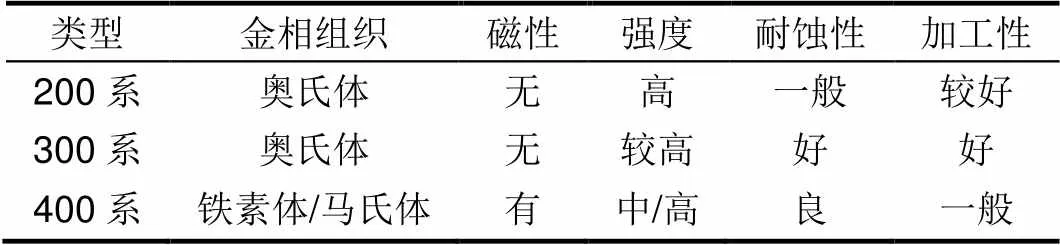

将以上不同系列不锈钢的化学成分、力学性能、焊接性能和耐蚀性能等对比的结果见表2。可见,200系不锈钢的屈服强度和抗拉强度高于300系,但耐腐蚀性能较差,不能满足废气系统的腐蚀环境;400系不锈钢抗拉强度和延伸率低于300系列不锈钢,屈服强度和硬度相近,但焊接加工性较差,耐腐蚀性能也比300系差。因此,确定EGR波纹管所选材料为300系奥氏体不锈钢。

表2 200/300/400系三种常见不锈钢主要性能的比较

2 EGR波纹管的成型工艺

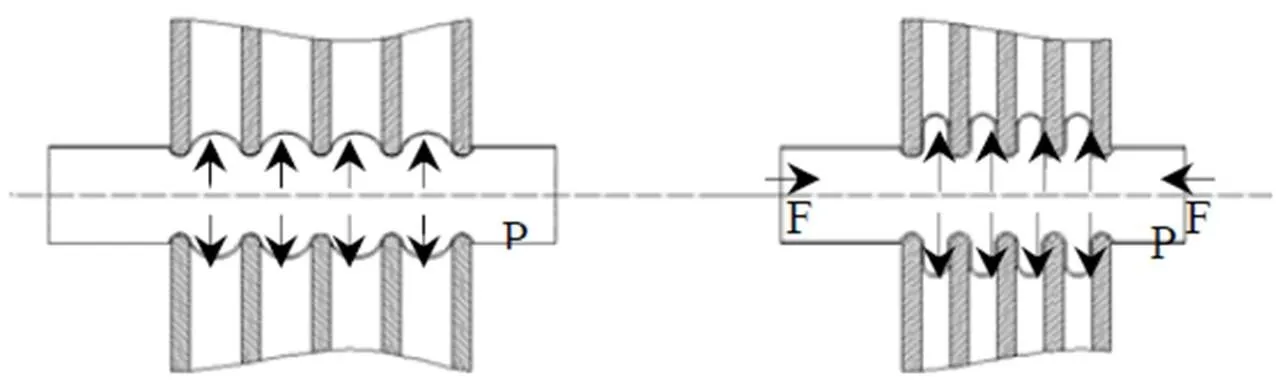

EGR波纹管采用液压多波一次成型工艺[4-5]。根据液体体积不可压缩原理,由成型模具对管坯进行限制,对管坯两端密封,给管内施加液压超过其屈服极限使其初始膨胀成型,再对其进行轴向的压缩使其成型,见图1。

波纹管液压成型与机械成型本质区别在于前者可以使材料流动,改变了机械成型完全由材料的减薄而成型的工艺,具有管材壁厚减薄量小,成型尺寸稳定的优点。

图1 液压成型示意图

3 波形对EGR波纹管力学性能的影响

由于目前常用的EGR波纹管的波形多数为U形设计,这种EGR波纹管存在的主要问题是,补偿量小,强度较差,如果通过增加管壁厚度来提高EGR波纹管的强度,势必会造成EGR波纹管的刚度增大,而刚度一旦增大,热补偿量就会减小;此外波形采用U形设计还存在弹性小、易失稳、使用寿命短等问题。

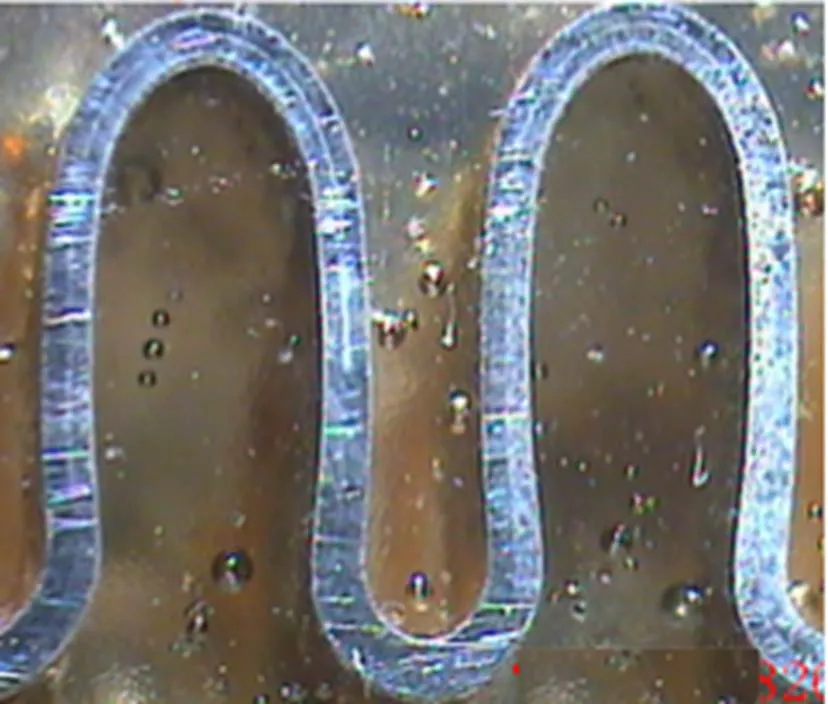

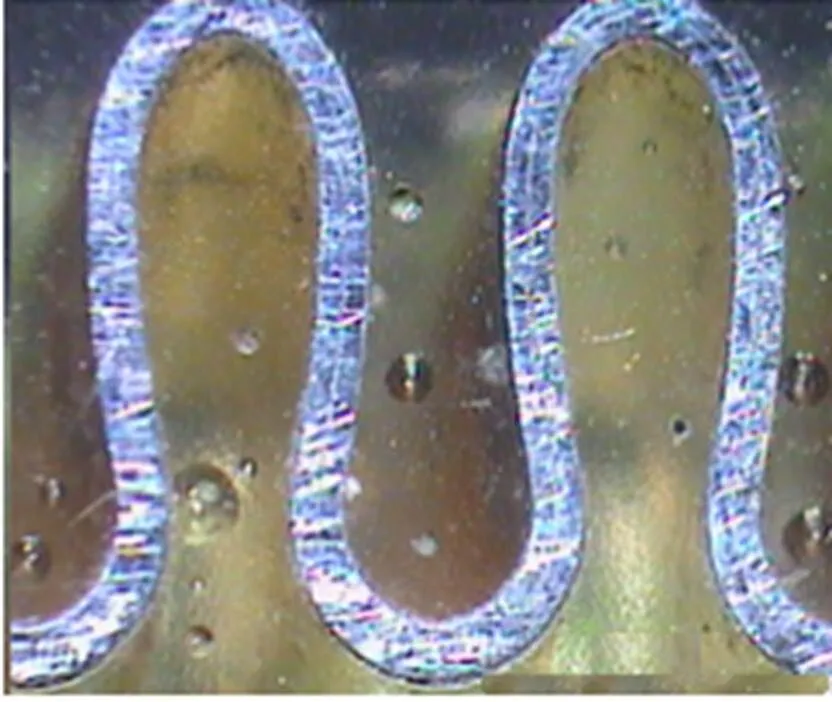

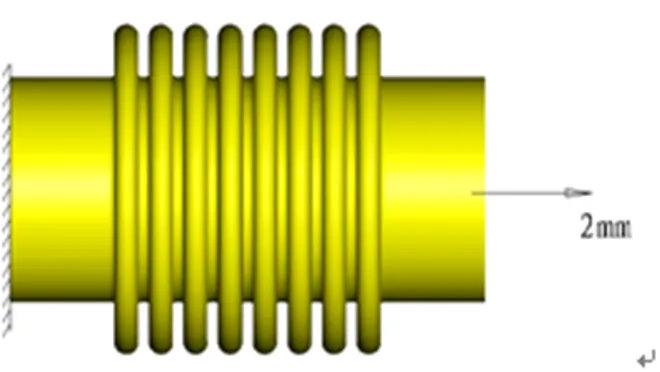

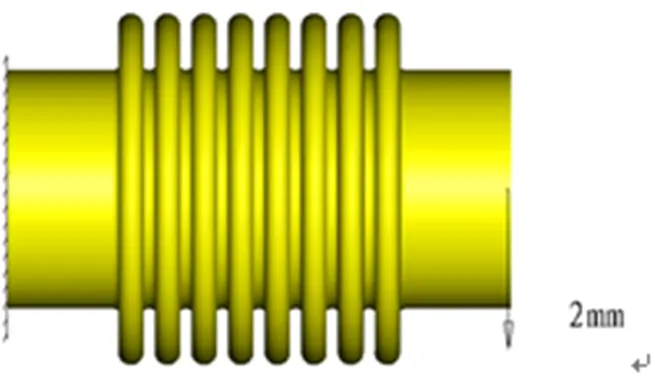

为了克服U形波纹设计的缺点,对波形参数进行调整,使波形呈Ω形。U和Ω形波的截面形状见图2和3,研究波形对EGR波纹管力学性能的影响。

图2 U形波的截面形状

图3 Ω形波的截面形状

3.1 波形对管拉伸性能的影响

为了验证两种波形的优劣,加工了采用两种波形的EGR波纹管原型件产品,并对其在拉伸状态下,位移改变相同的条件时所需施加的负荷进行对比研究。

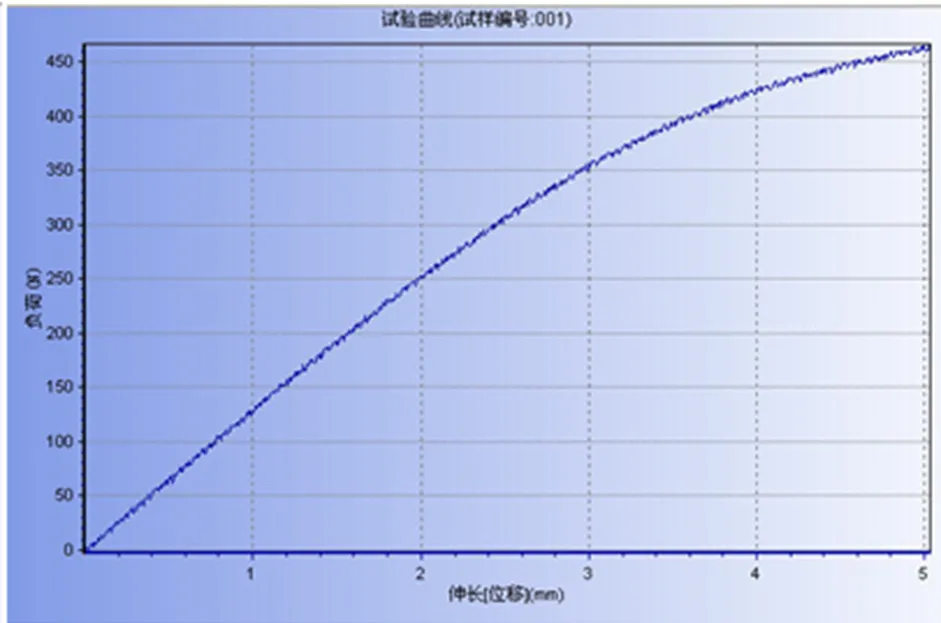

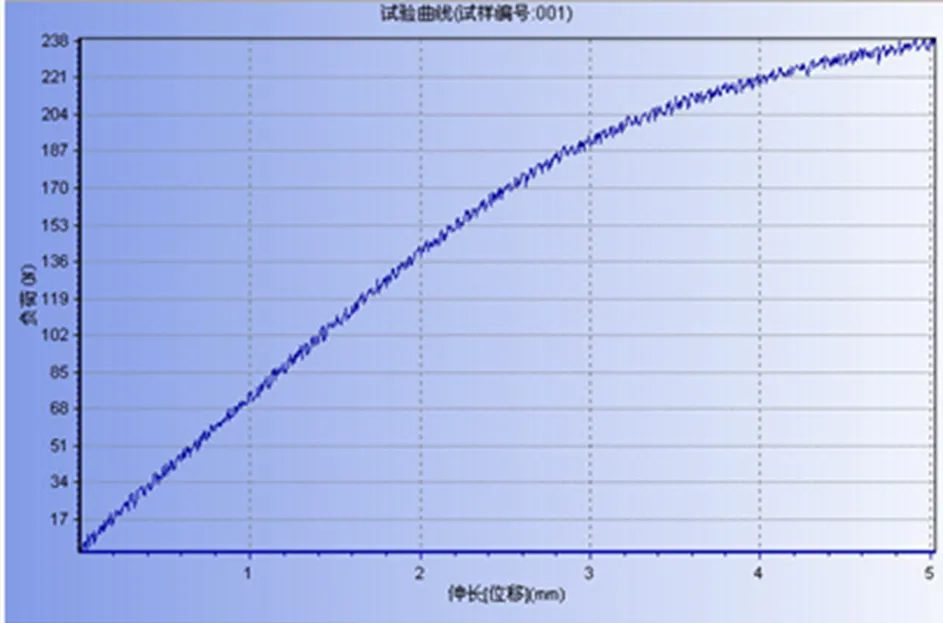

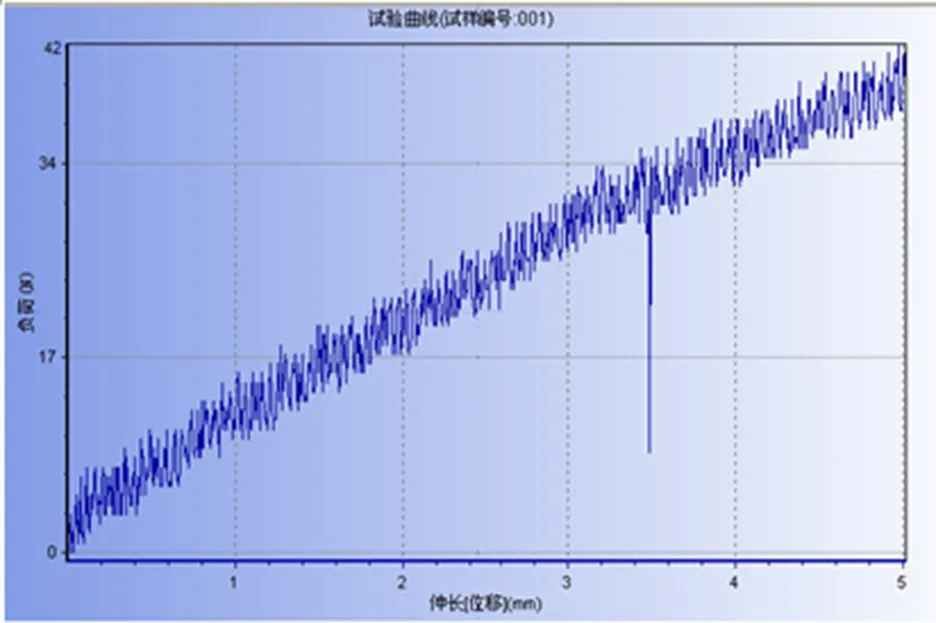

图4和5分别为U形波和Ω形波管轴向拉伸曲线。可看到,U形波EGR波纹管在沿轴向伸长位移为5 mm时,所需施加的负荷为450 N,而Ω形波EGR波纹管伸长同样位移时,所需施加的力负荷仅为238 N。

从图4和5的对比分析可以看出,在沿轴向伸长位移相同的情况下,施加在采用Ω形波的EGR波纹管的负荷远小于施加在U形波的EGR波纹管的负荷,所需负荷下降47%。

图4 U形波EGR波纹管轴向拉伸曲线

图5 Ω形波EGR波纹管轴向拉伸曲线

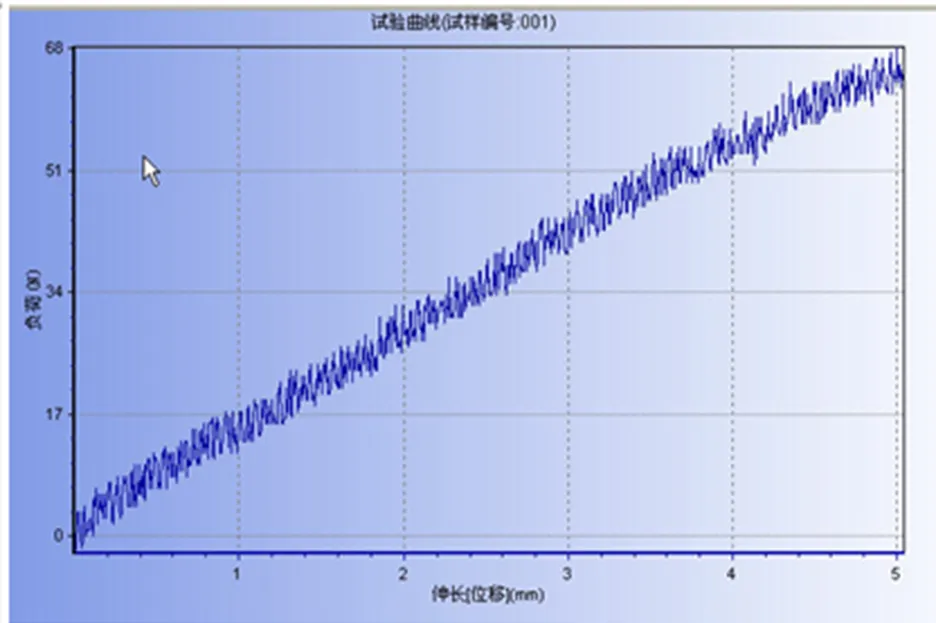

图6和7分别为U形波和Ω形波管径向拉伸曲线。可看到,U形波管在沿径向伸长位移为5 mm时,所需施加的负荷为68 N,而Ω形波管伸长同样位移时,所需施加的力负荷仅为42 N。

从图6和7的对比分析可以看出,在径向位移相同的情况下,施加在采用Ω形波的EGR波纹管的负荷远小于施加在U形波的EGR波纹管上的负荷,所需负荷下降38%。

因此,相对U形波,采用Ω形波时EGR波纹管的拉伸性能有很大改善。

图6 U形波EGR波纹管径向拉伸曲线

图7 Ω形波EGR波纹管径向拉伸曲线

3.2 波形对管疲劳性能的影响

除了对采用不同波形的EGR波纹管拉伸性能进行对比外,同样对不同的波形的波纹管的疲劳寿命[6]进行了对比分析,试验装置如图8所示。

图8 疲劳性能测试装置

试验按照以下条件进行:EGR波纹管内充满浓度为55%的Tyficor冷却液,冷却液的温度不高于40 ℃;同时对EGR波纹管内部施加0.2 MPa压力; 测试频率为2.5 s一次循环,EGR波纹管在轴向偏移距离4 mm情况下,施加轴向载荷,使其在振幅为±2 mm范围内运动。疲劳性能测试结果见表3。

表3 U形波和Ω形波的波纹管的比较

由表3可见,在相同的条件下,采用U形波波纹管断裂时,振动次数为4 750次,而采用Ω形波的波纹管断裂时,振动次数为17 080次,较U形波管下降3.5倍,疲劳寿命显著提高。

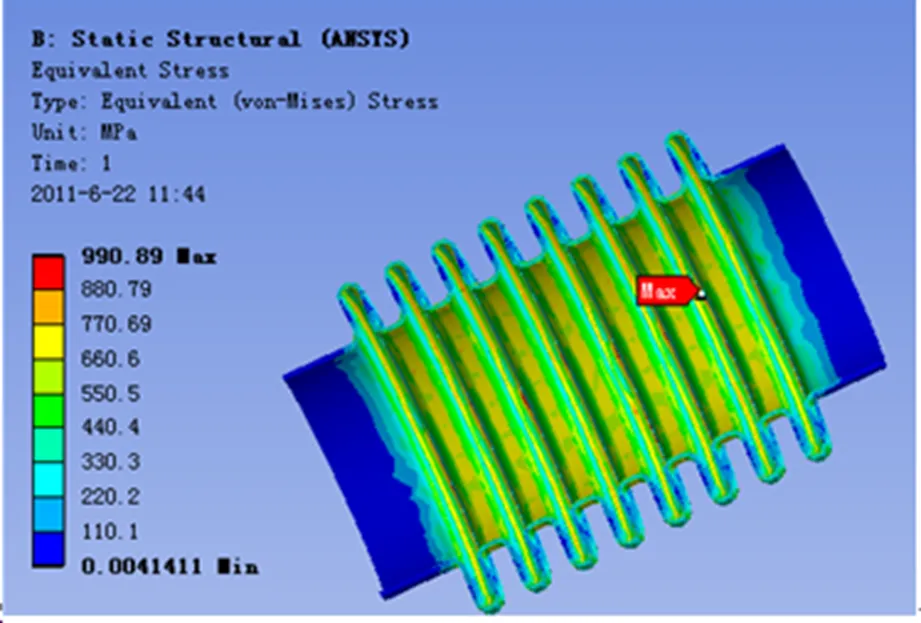

3.3 波形对管应力分布状态的影响

通过模拟分析Ω形波和U形波管轴向和径向载荷的应力分布。图9和10分别为波纹管输入轴向和径向位移示意图。使波纹管在轴向或径向±2mm范围内往复运动,模拟分析其在承受轴向或径向载荷时的应力分布情况,选择最佳的波形参数。

图9 波纹管输入轴向位移示意图

图10 波纹管输入径向位移示意图

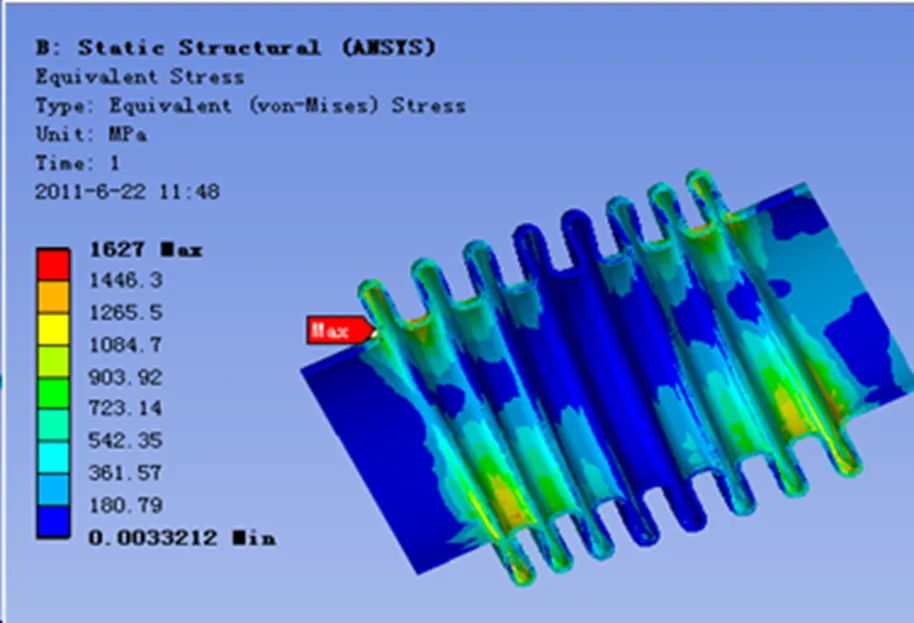

现有研究表明[7-9],U形波纹管轴向位移应力值在0.004 MPa与824.4 MPa之间,径向位移应力值在0.003MPa~845.14MPa之间,且应力超过800 MPa区域较多。而图11和12分别为Ω形波纹管轴向和径向位移所产生的应力分布结果。

图11 受轴向载荷的应力分布图

图12 受径向载荷的应力分布图

可以看出,轴向位移所产生的应力较大值均匀地分布于波峰与波谷,应力值在0.004 1 MPa与440.4 MPa之间,未出现应力超过800 MPa区域(图11)。径向位移所产生的应力值范围为:0.003 ~723.14 MPa(图12)。从波纹管轴向和径向位移所产生的应力分布情况,可明显看出Ω形优于U形波。

以上Ω形波与U形波的设计分析与试验验证结果表明,与U形波EGR波纹管相比,Ω形波EGR波纹管具有更好的拉伸、疲劳及应力分布等力学性能,具有更高的可靠性,能为波纹管产品质量提供可靠的保证。

综上所述,采用Ω形波的设计可以有效改善现有U形波EGR波纹管存在的缺陷,提高其可靠性。

4 结论

(1)300系不锈钢优良的力学、耐蚀和加工等性能使其成为 EGR波纹管材质的首选,这为EGR波纹管提供了高的可靠性与工艺性。

(2)EGR波纹管采用液压多波一次成型工艺具有管材壁厚减薄量小,成型尺寸稳定的优点。

(3)Ω形波比U形波管具有更好的拉伸、疲劳性能及应力分布状态。

[1] 李永生, 李建国. 波形膨胀节实用技术-设计、制造与应用[M]. 北京: 化学工业出版社, 2000.

[2] 王焕庆. 压力容器与换热器膨胀节选用指南[M]. 合肥:合肥工业大学出版社, 2011.

[3] 中国机械工程学会压力容器分会膨胀节委员会. 膨胀节设计制造应用技术进展[M]. 合肥: 合肥工业大学出版社, 2012.

[4] 葛子余, 蔡志奇. 金属软管波纹补偿器及其应用[M]. 北京: 宇航出版社, 1991.

[5] 中国标准出版社. 管壳式热交换器用强化传热元件, 第2部分: 不锈钢波纹管[S]. 北京: 中国标准出版社, 2012.

[6] 陈传饶. 疲劳与断裂[M]. 武汉: 华中科技大学出版社, 2002: 18-21

[7] 于长波, 王建军, 李楚林, 等. 多层U形波纹管的疲劳寿命有限元分析[J]. 设计计算, 2008, 25(2): 23-27.

[8] 刘春生. 波形参数对波纹管性能的影响[J]. 炼油设计, 1996, 26(1): 53-56.

[9] 刘健侯, 王化祥. 波纹管寿命研究[J]. 自动化仪表, 1983(1): 17-22.

责任编校:刘亚兵

Effect of Material and Waveform on Reliability of EGR Corrugated Pipe

SU Hai

(Jinzhou Meet Auto Parts Co., Ltd, Jinzhou 121001, China)

The waveform design and material selection of EGR corrugated pipe is fundamental to its reliability with the working condition of the engine which is extremely harsh for EGR technology. It has become a core technology of energy saving and emission reduction of the engine in recent years. Through the material analysis and waveform design experiment, the results show that 300 series stainless steel has become the first choice of EGR corrugated pipe material for excellent mechanics corrosion resistance and processing properties, which provides high reliability and manufacturability for EGR bellows. EGR corrugated pipe has the advantages of small thickness reduction of the pipe wall thickness and stable forming dimension produced by primary hydraulic forming process with multiple-wave. The Omega shaped tube has better tensile, fatigue and stress distribution than U wave tube.

EGR bellow pipe; material; performance; waveform ; reliability

10.15916/j.issn1674-3261.2017.02.013

TG304

A

1674-3261(2017)02-0124-04

2016-12-05

苏海(1979-),男,辽宁沈阳人,工程师。