二通旋塞阀阀体侧抽芯模具设计

2017-05-30金亚云

摘要:根据二通旋塞阀阀体零件阀身有侧孔,上下面有盲孔的结构特点,设计了成型二通旋塞阀阀体的注射模具,由于零件较小,采用了一模八腔的整体嵌入式模仁,降低了生产成本,缩短了模具的生产周期,另外巧用司筒针和司筒解决了型芯和脱模机构的矛盾。

关键词:司筒针;司筒;注塑模;潜伏式浇口

1 塑件结构与工艺分析

1.1 结构分析

本塑件是二通旋塞阀阀体,如图1所示,外形整体呈L型,最大外形尺寸为19.6mm×10.5mm×18.7mm。阀身上下有两个盲孔,侧面A处有一通孔,B处有0.15mm的凸起部分。工作中阀身需多次旋转,因此外表面粗糙度要求较高,且有一定的强度、硬度要求,塑件选用PVC料注塑成型。

1.2 塑件材料成型性能分析

PVC材料具有不易燃、高强度、耐气侯变化性以及优良的几何稳定性,且PVC对氧化剂、还原剂和强酸都有很强的抵抗力[1]。PVC的流动特性相当差,其工艺范围很窄。PVC收缩率很低,一般为0.2~0.6%,成型工艺参数如表1所示。

2 脱模斜度分析及分型设计

注射制品在冷却过程中会产生体积收缩,从而紧紧裹在型芯的表面。为了便于脱模,防止因脱模力过大拉伤制品表面,与脱模方向平行的制品内外表面应具有一定的脱模斜度[2]。脱模斜度的大小与很多因素有关,包括塑料制件的结构、材料收缩率大小等。斜度过小,不仅会使制品尺寸困难,而且易使制品表面损伤或破裂,斜度过大时,虽然脱模方便,但会影响制品尺寸精度,并浪费原材料,通常塑件的脫模斜度约取0.5~15°[2]。阀体上部壁厚达到4.5mm, 脱模斜度设计为15°,阀身有密封要求,脱模斜度设计为0.5°。上下盲孔脱模斜度设计为15°。

在塑料件的设计过程中,分型面的设计最重要,分型的位置对模具的开模、结构及制造影响很大。通常情况下,分型面不宜设在曲面或圆弧面上,而是在最大截面积处设计分型面。根据二通旋塞阀阀体的外观特点,将分型面设计在上部下边缘处,开模后将塑件留在动模一侧。

3 型腔布置与浇注系统设计

3.1 型腔数目

塑件的尺寸不大,综合考虑精度要求,生产效率,经济成本,批量等因素,设计采用一模八腔。

3.2 分流道与浇口的设计

一模八腔若用平衡式布置,会使流道变长,浪费材料,本设计采用H型不平衡式布置。分流道采用比表面积比较小的圆形横截面,以减少热量损失。设计采用潜伏式浇口,潜伏式浇口可开设在模具的隐蔽处,塑料熔体通过型腔的侧面注入型腔,不损伤塑件外表面,塑件的表面质量和美观效果不受影响。

4 成型零部件设计

为了保证成型零部件的加工、装配、使用和维护等要求,必须考虑成型零部件的结构问题。

4.1 凹模的设计

本设计中由于塑件较小且结构特殊,采用整体嵌入式上模仁和下模仁(图4),整体嵌入式模仁结构简单,变形量较小,成型出来的制品表面不会有镶拼接缝的溢料痕迹,还有助于减少注射模中成型零部件的数量,并縮小整个模具的外形结构尺寸[3]。然而模具加工起来比较困难,需要借助数控加工或电火花加工。

4.2 型芯的设计

上模采用镶针与下模采用司筒针作为型芯,这样的型芯加工方便,便于模具的维护。因型芯在成型过程中不能有转动,故在固定凸台部分做了防转平面,如图5。

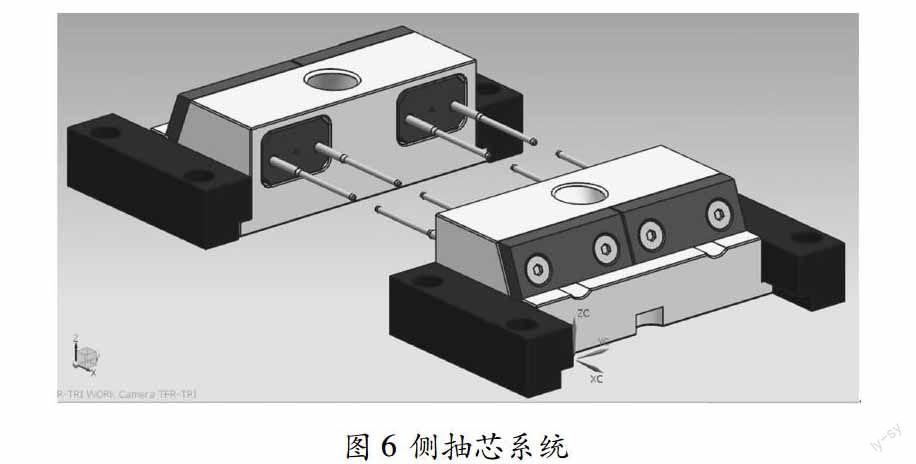

5 侧抽芯机构设计

在所有的侧抽芯机构中,斜导柱侧向抽芯机构应用最为广泛。分模时,在斜导柱的作用下,侧滑块在导滑槽内做侧向位移,带动侧型芯向两侧移动,达到抽芯的目的。本设计中,抽芯距离大于10mm才可以使侧型芯完全脱离塑件。每侧有四个侧型芯,因此将四个侧型芯一起装配在侧滑块中,分模时八个侧型芯同时向两侧移动。

6 脱模机构设计

司筒是一种空心的推杆,适合于环形、筒形塑件或塑件上带孔的凸台部分的推出。由于司筒整个周边接触塑件,故推出塑件的力量均匀,塑件不易变形,也不会留下明显的推出痕迹。本设计中塑件尺寸较小,阀身为筒形且存在凸台,需强制脱模,因此选用司筒推出机构。

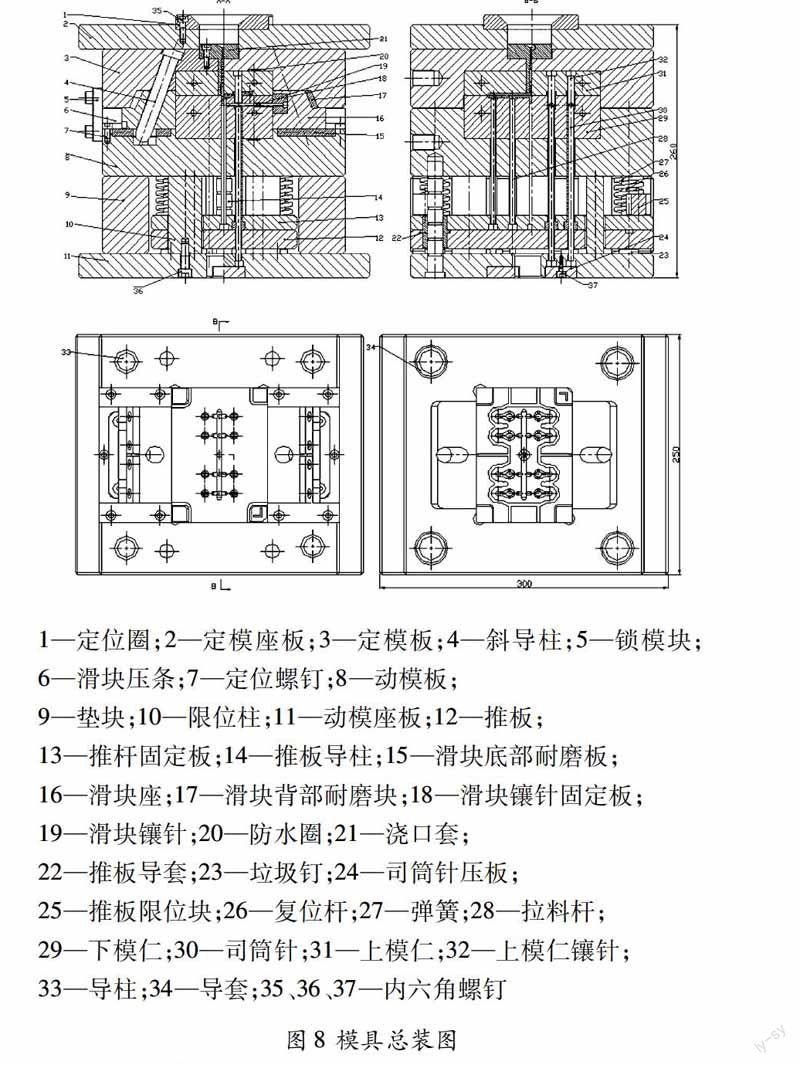

7 模具工作原理

模具总装见图8。开模时,模具从分型面分开,动模部分在注射机动模板的带动下向后移动,塑件随着侧型芯后移,留在动模一侧,同时侧滑块带动侧型芯在斜导柱的作用下向两侧分开,开模结束时,侧型芯离开塑件,脱模机构在注射机顶棍的作用下带动司筒向前移动,将塑件推出模外,完成开模动作。待准备工作完成后,动模部分前移,与定模合模,准备下一次注射。

8 结论

根据二通旋塞阀阀体的结构特点,完成了一模八腔带侧抽芯机构的注射模设计。设计中采用了整体上下模仁,缩短了开模时间,提高了效益。合理利用司筒和司筒针,解决了型芯与脱模机构的空间结构,经实践,模具结构简单可行。

参考文献:

[1]贾娟娟.注塑螺杆的结构设计及塑化过程数值模拟研究[D].陕西:陕西科技大学,2009.

[2]陈伟,陈丹.手机盖注射成型塑件工艺分析[J].科学与财富,2015,(09):748.

[3]王立新.电话机底座模具设计与制造[J].科技风,2010,(14):197198.

作者简介:金亚云(1975),女,江苏南通人,硕士,讲师,工程师,南通理工学院机械工程学院教师,研究方向:模具、数控。