1200t/h四索抓斗卸船机差动系统故障机理研究

2017-05-30程国华

程国华

摘 要:本文主要通过对1200t/h卸船机差动系统的分析和研究,整理出一套较为成熟的卸船机差动系统故障判断方法和设备维护方法,从而提高卸船机的使用寿命。

关键词:卸船机;差动系统;故障判断;设备维护

1200吨/h卸船机差动系统的设备部件中,容易出现不同类型的设备故障,轻则导致在线修复时间长,重者则需要停机较长时间进行修复,对日常生产将会产生严重影响,带来严重的经济损失。

1 抓斗卸船机的概述

对于抓斗卸船机而言,其主要由主体塔架、走行装置、俯仰装置、悬臂梁、小车走行、卸料皮带机、抓斗提升、抓斗开闭机构、卸料斗等组件构成。

目前,抓斗卸船机在散货卸船作业中被绝大部分货种所应用,只有一小部分如谷物类的货物会采用气吸式连续卸船机。同时相对于连续式卸船机来说,被称为间歇性式作业的抓斗作业方式一方面有着不连续作业、较高能源消耗及很难保护环境等明显的缺点,然而,另一方面又有着连续式卸船机无法比较的很多优点。比如:(1)较为成熟且运行可靠的技术;(2)作业受江海波浪的影响比较小;(3)机动灵活、生产便于安排。

2 工程案列分析

梅钢公司运输部原料码头共有4台同一时期购进的采用“三合一”四卷筒机构并装置了行星差动式设备的额定卸矿能力为1200t/h的行星差动式钢丝绳牵引小车桥式抓斗卸船机,虽然这4台卸船机都有着较多的优点,比如较大的抓取量、较小的维修保养量以及适应大船能力强等,但是其还是有部分明显的不足比如:抓斗不够平稳、较高故障率的竖悬臂及振动给料器平台容易开裂等存在,特别是在行星差动减速箱方面,其可靠性存在偏差尤为明显。1#卸船机在使用不到两年的时间内,突然在抓矿石过程中发生故障,其陆侧支持筒无法进行回转,进而致使卸船机的工作无法正常进行。在将差动减速箱打开后,我们发现是差动齿轮行星包这个支持差动减速箱的核心部件受到了严重损坏,在对这种情况既没有备件也没有修理经验的前提下,只能联系厂家进行维修处理,最终耗费了十几天来修复,对卸船机正常的工作流程造成了严重影响。不幸的是该卸船机在修复使用四年后又有类似的故障再次出现。并且其他已投产的卸船机在后期对差动减速箱进行拆检过程中也有同样的问题被发现。从上述情况中可以说明很有可能有问题存在于差动减速箱的差动齿轮行星包的设计上。

3 抓斗卸船机差动系统故障机理研究

3.1 主钢丝绳载荷测量及处理

3.1.1 主钢丝绳载荷测量

由于受到变载荷的作用,机械零部件就很容易产生疲劳损伤,在分析上述载荷-时间变化图的基础上,从中选出一个周期来进行研究,如下图1所示。在正式进行研究过程中,只对载荷作用幅值与时间进行考虑,不必对载荷作用的顺序考虑,这样来研究横坐标时间转变为载荷作用点数。然后在对载荷点进行处理时采用MATLAB软件,从而得到钢丝绳在抓斗下降过程中被提升的拉力与时间变化的关系图。

从图1中提取从165s到180s的数据点,将小载荷(小于6.5×104N)的数据点全舍去(注:已计算验证小载荷数据个数少、作用时间短,对结果无影响),得到抓斗下降过程中单根提升钢丝绳的拉力与采集到载荷点的关系图。拉力记为Fd,传感器的采样频率为f=6.25Hz。在抓斗下降过程中,采样时间约为t=15s,采集到数据n=90个。根据概率统计学原理,只需求出采集到数据的均值和标准差即可。

3.1.2 主钢丝绳载荷谱的计算机处理

对于提升钢丝绳在实际测试过程中的载荷数据而言,其除了会被主要的抓斗及料重载荷还有次要的机械振动载荷影响外还会受到很多其他因素的影响。通常情况下,这些载荷一般以二级波、三级波甚至一些高级小量循环的形式表现出来,由于这些小量循环不可能构成疲劳损伤,因此,一般将其称为无效幅值,并且应该在计数载荷-时间时将其舍弃,再采用雨流计数法使符合实际载荷的载荷谱生成。由于载荷有着较大的数据量,因此对其的处理只能依靠计算机,并且还要用到一个叫MATLAB的著名数学软件。

3.2 差动减速箱齿轮弯曲疲劳寿命设计计算

3.2.1 齿轮许用齿根应力及其修正系数的计算

齿轮许用齿根应力的计算公式为:

式中:—试验齿轮的弯曲疲劳极限,450MPa;

—试验齿轮的应力修正系数,Ys:=2

—抗弯强度计算的寿命系数

一相对齿根圆角敏感系数

式中:为材料滑移层厚度;为齿根危险截面处的应力梯度与最大应力的比值;

—相对表面状况系数 =1.

—抗弯强度计算的尺寸系数,=1.05一0.0l

—弯曲强度最小安全系数,=2。

3.2.2 齿轮弯曲疲劳寿命计算

前面己经确定了齿根计算应力,以及许用齿根应力计算公式中除寿命系数以外的所有参数,根据齿根弯曲疲劳强度的强度条件,就可以确定的值。

寿命系数与应力循环次数之间有着对应关系,对于渗碳淬火钢:

根据上式,即可确定齿轮的弯曲疲劳寿命。

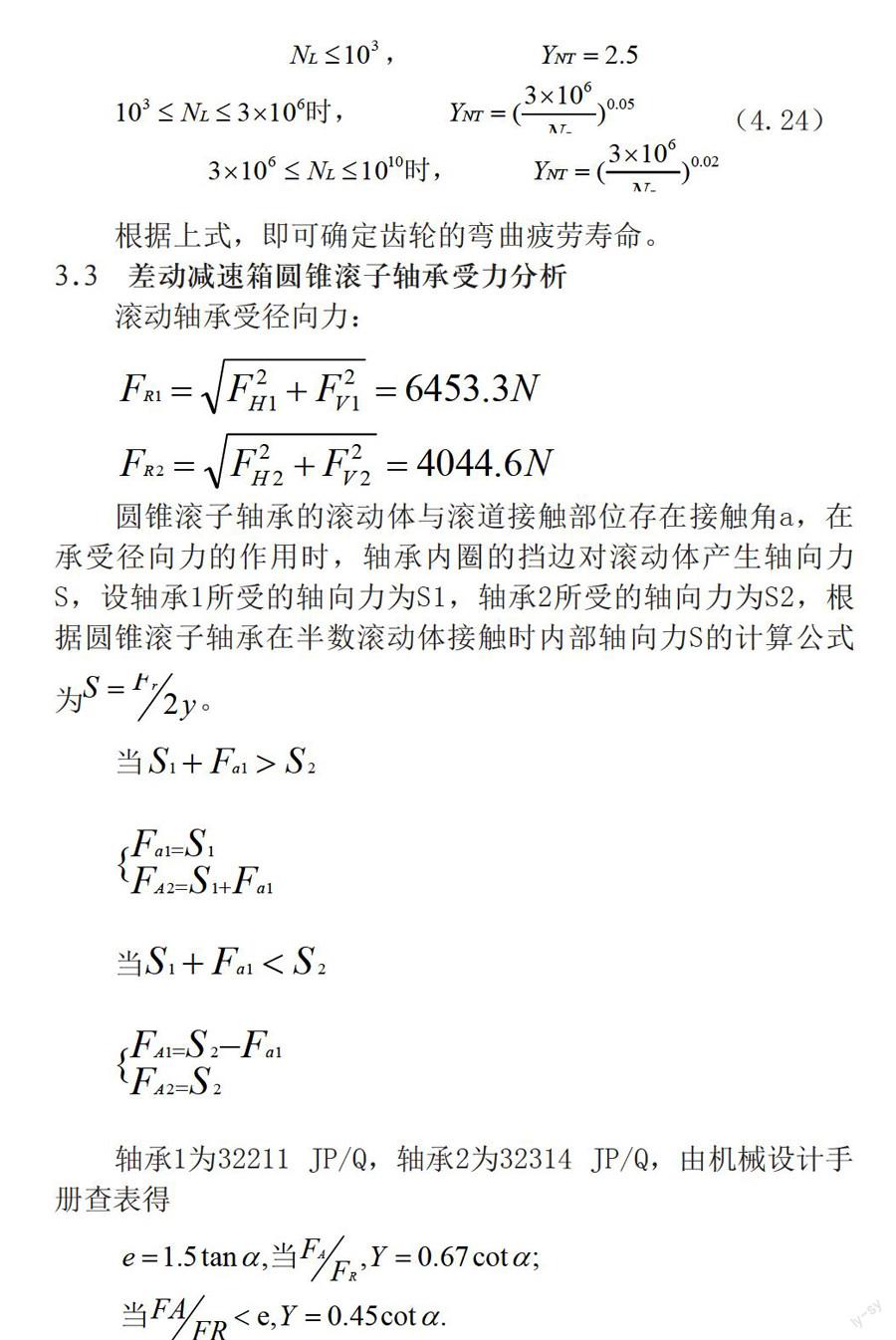

3.3 差动减速箱圆锥滚子轴承受力分析

滚动轴承受径向力:

圆锥滚子轴承的滚动体与滚道接触部位存在接触角a,在承受径向力的作用时,轴承内圈的挡边对滚动体产生轴向力S,设轴承1所受的轴向力为S1,轴承2所受的轴向力为S2,根据圆锥滚子轴承在半数滚动体接触时内部轴向力S的计算公式

由机械设计手册查表得e=0.4047,Y=2.4831或Y=1.6678。

经计算得轴承受力符合公式(3.8)的第一种情况,滚动轴承受轴向力:Fa1=1934·7N,Fa2=4504.1N。

3.4 差动减速箱关键零部件寿命评估

3.4.1 差动减速箱输出轴的寿命评估

差动减速箱输出轴最大应力处的直径=350mm,所用的材料为42CrMoA,并作调质处理,表面精车细磨。通过查表得知该材料的抗拉强度=1080Mpa,屈服点=930Mpa,疲劳强度极限平均值=350.7Mpa,疲劳强度极限的标准差=12.4Mpa

3.4.2 输出轴上的大齿轮的寿命评估计算

输出轴上大齿轮的材料为17CrNiMoA,热处理方法为渗碳处理加淬火处理加回火处理,其力学性能为:拉伸强度极限σb-1150Mpa,屈服极限σs-850Mpa,表面硬度 HRC-58,弯曲疲劳极限分光滑试样:630Mpa;有肩试样:252Mpa;有孔试样:217Mpa;接触疲劳极限σHlim-1500Mpa;有效应力集中系数Kf=1.76;尺寸系数ε=0.67;表面质量系数β=1;载荷修正系数CL=0.85;

对于低速重载齿轮来说,其主要的失效形式是点蚀与断齿,而齿轮所受到的外载荷是引起齿轮损伤的关键因素,在上一章节中,已经绘出了齿轮接触疲劳应力和弯曲疲劳应力的载荷谱,现在只需要绘出齿轮的接触应力P—S—N曲线和弯曲应力的p—S—N曲线,然后应用Miner法则即可估算出齿轮的解除疲劳寿命和弯曲疲劳寿命。

4 结语

综上所述,本文對卸船机差动系统故障采用有限元虚拟建模分析,快速有效地检验了设备的可靠性、降低了日常维护成本,并为以后的点修工作提供大量详实的数据。

参考文献

[1]左文巧.抓斗卸船机钢结构应力谱统计及疲劳寿命评估[D].上海交通大学,2011.

[2]张畅.抓斗卸船机关键零部件载荷谱及寿命评估[D].上海交通大学,2010.

(作者单位:上海梅山钢铁股份有限公司设备分公司)