汽车喇叭安装点结构的仿真模拟及试验研究

2017-05-30曾媛陈宏玺周文斌

曾媛 陈宏玺 周文斌

【摘 要】某车型汽车喇叭支架安装点在振动耐久试验中发生多起疲劳开裂失效的问题。文章针对试验结果进行分析,对现有的汽车喇叭安装点进行了模态和强度分析,确定了安装点开裂的主要原因是模态过低,结构刚度不足,振动疲劳开裂,提出了结构改进方案,并且该方案通过了试验验证,完全解决了喇叭安装点开裂的问题,效果十分显著。结果表明,应用CAE仿真模拟和试验相结合的方法可以有效地预测汽车喇叭安装点结构设计是否满足刚度设计的性能要求。

【关键词】汽车喇叭;仿真模拟;喇叭安装点;结构设计;刚度设计

【中图分类号】U463.653 【文献标识码】A 【文章编号】1674-0688(2017)03-0042-04

0 前言

汽车喇叭是汽车安全系统中不可缺少的电器元件,成本低、寿命长、高可靠性和耐环境能力成为汽车喇叭的发展方向。汽车行驶在道路上,汽车与汽车之间、汽车与其他交通工具之间、汽车与行人之间都不可避免地会为道路的使用产生矛盾,因此需要采用合适的方法提醒对方,汽车喇叭自然是最简单、最直接的工具。随着汽车保有量的增加,汽车喇叭也随之发展。汽车喇叭的性能直接关系到行人和其他交通工具的安全。

汽车喇叭的分类有多种,诸如气喇叭、电喇叭、机械式喇叭、电子式喇叭、蜗牛形喇叭、盆形喇叭等,但是它们的工作方式都是当按下转向盘上或其他位置的喇叭按钮时,来自蓄电池的电流会通过回路流到喇叭继电器的电磁线圈上,电磁线圈吸引继电器的动触点开关闭合,电流就会流到喇叭处。电流使喇叭内部的电磁铁工作,从而使振动膜振动而发出声音。

汽车喇叭本身是一个振动激励源,工作时会产生较大的振动能量,对其安装点结构有较高的避振和刚度设计要求,以保證汽车喇叭正常发声。以往的汽车喇叭安装点的结构刚度设计要求通常比较笼统,因此虽然设计人员都知道结构刚度设计的重要性,但却没有提出明确的刚度设计或者没有将刚度设计指标充分考虑到初始的结构设计中。待结构设计完成后,再对结构进行强度和刚度试验校核,满足设计要求则设计完成,不满足设计要求则通过不断地修改结构设计,直到满足设计要求为止。这种传统的结构刚度设计,可称为被动的结构刚度设计。这种结构刚度设计方法会消耗大量的人力和物力。

本文主要针对某车型前舱部件——上弯梁焊合组件的结构设计,通过对此结构件在整车耐久试验中发现的汽车喇叭安装点开裂问题进行研究和分析,总结了汽车喇叭安装点结构的刚度设计经验,为汽车喇叭安装点的设计开发提供依据和参考,变被动的刚度设计为主动的刚度设计,避免了结构设计中的偶然性和盲目性,可以大大地缩短其结构设计开发周期。对汽车喇叭安装点结构的失效展开研究将有益于汽车企业产品质量、性能的提升,降低用户的投诉率,同时对交通安全、噪声环境治理和汽车生产过程中的节能降耗也有非常重要的作用。

1 整车耐久试验路试车分析

在整车开发过程中,各阶段的样车制造出来后会根据本公司的整车可靠性试验规范标准,进行整车结构的耐久规范试验。耐久规范涉及坏路、城市、蛇形、直线、高速、16坡度、点制动、全制动等方面。各规范构成所占比例不同,比重最大的为坏路,其余比例根据标准来分配。

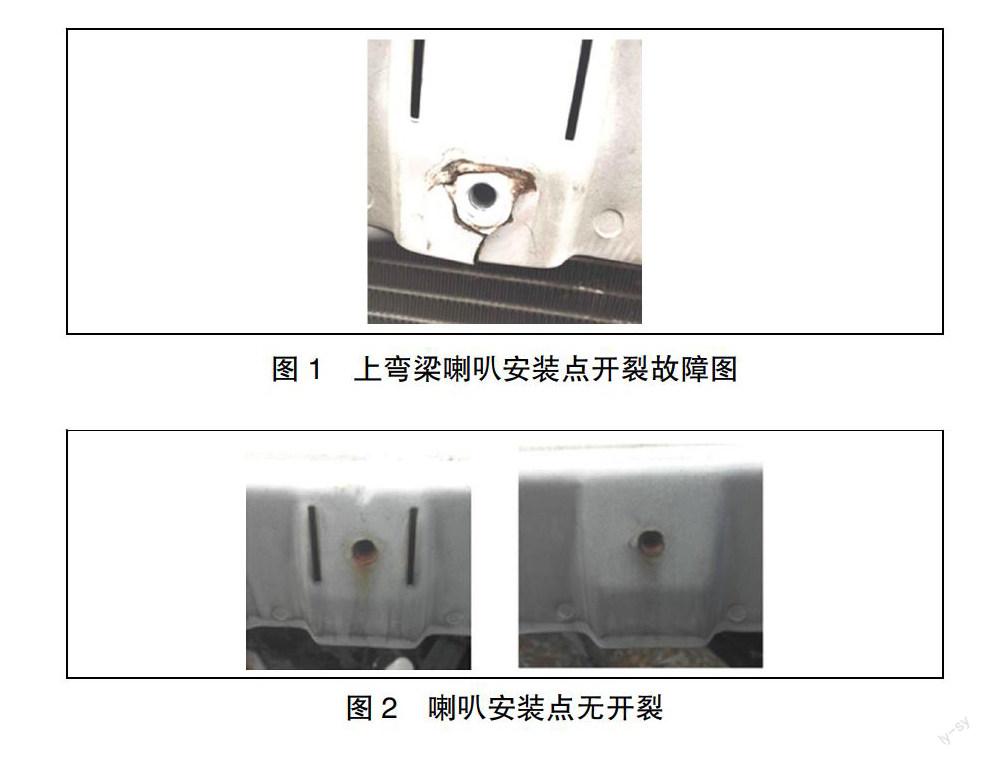

某车型的前舱部件——上弯梁焊合组件在开发阶段的某次整车耐久性试验中,汽车喇叭发音不正常,经排查确认,电路和喇叭本身没有故障,拆卸喇叭后发现,其左右喇叭安装点开裂(如图1所示),发生开裂时路试里程已完成17 188 km。

上弯梁焊合组件喇叭安装点开裂说明,上弯梁焊合组件的结构设计不合理,需要进一步优化。

此结构借用原有车型,原有车型的喇叭安装点曾经因喇叭进水问题导致失效的输入而做过更改,将上弯梁焊合组件的喇叭安装点下移了22 mm,更改后一共跑了4台耐久路试车辆,含此故障车,经复查发现,此4台耐久路试车辆的上弯梁焊合组件的喇叭安装点均出现了不同程度的开裂。

反查喇叭安裝点更改前的上弯梁焊合组件耐久路试车辆,其他耐久路试车辆的上弯梁焊合组件喇叭安装点无开裂现象(如图2所示)。

2 原因分析

上弯梁焊合组件前期为解决喇叭进水问题,根据喇叭安装要求的输入,将上弯梁焊合组件对应的喇叭安装点下移22 mm,导致模态下降,开裂趋势增大。

上弯梁焊合组件的喇叭安装点处仅有单层板(t=0.8 mm),无螺母板加强,结构强度和刚度偏弱,存在开裂风险。

3 其他车型结构对比

为了进一步确认此车型的上弯梁喇叭安装点开裂问题的原因及寻求好的解决方案进行结构优化,特与其他车型的上弯梁焊合组件的喇叭安装点的结构进行了以下对比。车型A:上弯梁料厚t=1.2 mm,螺母板料厚t=1.2 mm,路试情况无开裂;车型B:上弯梁料厚t=1.2 mm,螺母板料厚t=1.2 mm,路试情况无开裂;车型C:上弯梁料厚t=1.0 mm,螺母板料厚t=1.0 mm,路试情况无开裂;车型D:上弯梁料厚t=1.0 mm,螺母板料厚t=1.2 mm,路试情况无开裂。

根据以上对比信息,各对比车型中的上弯梁焊合组件的喇叭安装点处的料厚为1.0~1.2 mm,均大于0.8 mm,同时上弯梁焊合组件的喇叭安装点均配有螺母板且料厚为1.0 mm~1.2 mm,路试结果好,无开裂情况。

4 上弯梁焊合组件喇叭安装点结构优化方案

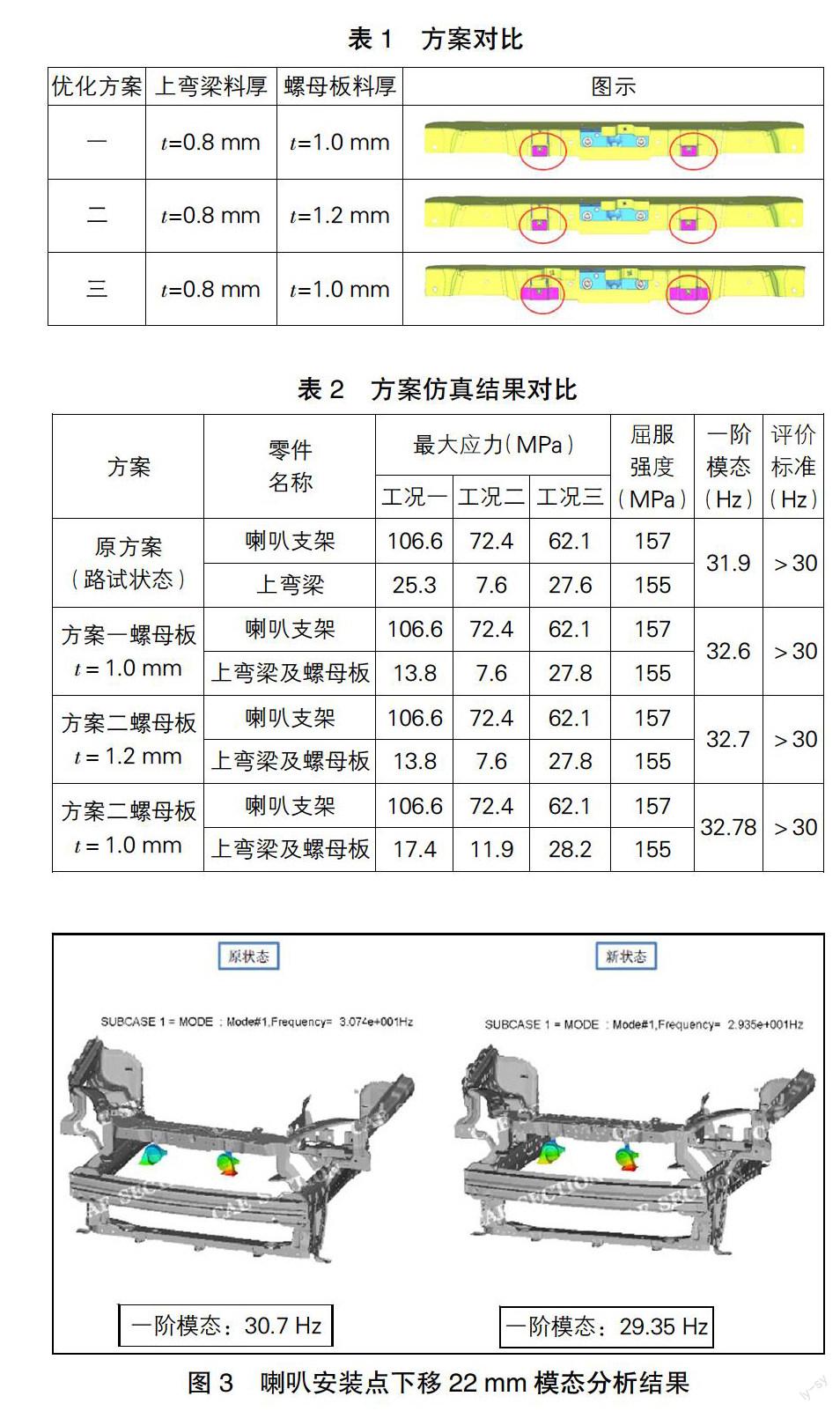

针对上弯梁焊合组件喇叭安装点的开裂问题,新的结构优化方案为在对应的安装位置增加1块螺母板。方案一和方案二的螺母板形式尺寸相同,料厚分别采用1.0 mm和1.2 mm,螺母板与上弯梁焊合组件用2个点焊连接;方案三的螺母板采用“几”字形结构,加大与上弯梁焊合组件的搭接面,与上弯梁用4个焊点连接,其中2个二层焊、2个三层焊,料厚t=1.0 mm(见表1)。

5 CAE仿真模拟分析和方案对比

模型描述:上弯梁材料为BLD,料厚t=0.8 mm,喇叭重量为0.24 kg。

首先,喇叭安装点位于上弯梁焊合组件上,通过螺栓连接的方式实现喇叭安装。

其次,有了相关的安装位置输入条件后,可以借助整车强度分析工具CAE模拟分析上弯梁焊合组件喇叭安装点的应力情况来判定强度是否满足要求。利用GRAV卡片定义重力加速度场,进行模拟分析时,将工况分为以下3种。工况1:x向5 g加速度,z向-1 g加速度;工况2:y向7 g加速度,z向-1 g加速度;工况3:z向-10 g加速度。约束车身截断面全部自由度。

由CAE仿真结果(见表2)对比各方案来看,各方案在3种工况下的最大应力均符合要求,低于对应的屈服强度,即155MPa。强度满足设计要求。针对开裂情况,同步对模态进行模拟仿真,模态值见表2。

上弯梁焊合组件的喇叭安装点下移22 mm状态分析模型。上弯梁焊合组件的喇叭安装点下移22 mm状态的模态分析结果如图3所示。

根据图3的结果,可以得出以下结论:由于喇叭重心位置的改变和力臂的变化,导致模态降低了1.4 Hz,新状态的模态为29.35 Hz,低于路面激励30 Hz。

而从表2的仿真结果来看,方案三的一阶模态最高为32.78 Hz。

由以上的仿真模拟分析来看(如表2和图3所示),仿真模拟分析结果基本符合试验现象,由于前一阶固有频率比较低,处在整车一阶模态范围内,因此引起了喇叭安装点结构的共振。在模态仿真分析中,喇叭安装点结构一阶模态为29.35 Hz,模态偏低,低于整车一阶模态(30 Hz),说明喇叭安装点结构确实在该频率下存在共振现象。同时,该频率最大应变能位置为喇叭安装点区域,与实际断裂位置相符。由此可知,支架断裂极可能是安装点结构刚度不足,导致其一阶模态只有29.35 Hz,落在整车的激烈频率范围内。该问题的解决办法是提高刚度,使安装点结构的第一阶固有频率大于30 Hz;此外,上弯梁最大应力出现在工况三(27.6 MPa),低于材料屈服强度(≥155 MPa),满足强度要求,因此排除了强度不足导致上弯梁安装点结构开裂的可能性。

当喇叭支架的固有频率与装配支架钣金的固有频率接近或相等时,就会出现共振现象,从而影响喇叭的音质,情况严重的可导致喇叭不能正常发声。本文所分析的汽车喇叭支架固有频率为27 Hz,而路面的激励模态为30 Hz左右,喇叭安装点的模态要同时远离以上2个激励越远,则避振效果越好。因此,最终确定采用方案三,即在上弯梁焊合组件的喇叭安装点处增加t=1.0 mm的“几”字形螺母板,使用2个二层焊、2个三层焊与上弯梁进行连接。

按方案三的结构进行实车试验验证,喇叭安装点没有出现开裂。

6 结论

本文通过整车耐久路试振动测试试验推断汽车喇叭安装点开裂的原因是模态过低,对比其他成熟车型和利用仿真模拟结果,提出了优化措施,即对于汽车喇叭安装点的结构设计,除了需要考虑安装点的应力分析外,还需要考虑喇叭安装点的模态要求,计算出喇叭支架的固有频率后,可以和车身安装点的固有频率进行对比,当两者频率接近或相等时,假定喇叭支架不改变,可以通过提高车身安装点固有频率来避免共振。最佳推荐喇叭在车身上安装点所在的钣金厚度至少大于1.2 mm(若条件允许,推荐厚度为1.5 mm)或者2层板结构。

汽车喇叭为典型的汽车构件之一,汽车喇叭安装点开裂失效也是典型的结构刚度引起的实际问题,在结构设计初期采取主动结构刚度设计思想,即主动结构刚度设计法。主动的结构刚度设计是指在结构设计的初期,就将刚度设计指標通过各种分析手段定量地确定下来,以结构参数作为设计参数,通过一定的设计方法,结合需要满足的各种设计条件,设计出满足该条件的最优结构。这种设计方法应归属于结构设计的逆向设计法。主动结构刚度设计旨在使设计出的结构具有良好的刚度特性。为了实现设计出的结构具有良好的刚度特性,可以通过比较法和优化设计法2种方法。

比较法是将几套结构设计参数作为备选方案,然后分别进行验证、分析、比较,从中选出最好的设计方案。这种方案操作简单、方便、快捷,但是设计结果受限于备选方案,且得到的结果不一定满足设计要求的最好设计结果,而只是几种备选方案中最好的。

优化设计法以结构设计参数为设计变量,满足一定的设计条件,采用适当的优化方法,使设计出的结果具有良好的刚度特性。主动结构刚度设计法中的比较法具有方便、快捷的优势,优化法可以保证取得的值最优,二者可以结合使用。通过比较法得到的较优解可以作为优化法的设计初始值。

参 考 文 献

[1]和丽梅.某微型车上弯梁的结构设计改进[J].企业科技与发展,2010(22).

[2]陈宏玺,朱灯宏.某微车膨胀箱安装支架结构优化设计

[J].企业科技与发展,2013(19).

[3]Q/SGMWJ 0801—2011,整車常规可靠性试验规范[S].

[4]黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,1997.

[5]林炳华.最新汽车使用设计[M].哈尔滨:黑龙江人民出版社,2005.

[责任编辑:钟声贤]