一阶椭圆与二阶共轭非圆齿轮络交机构的设计与仿真

2017-05-30叶军孙新城陈建能高奇峰李健

叶军 孙新城 陈建能 高奇峰 李健

摘要:EB型缫丝机络交机构的结构复杂、传动路线长、行程运动两端速度变化过快,导致丝片成形容易塌边,因此提出一种一阶椭圆与二阶共轭非圆齿轮络交机构。建立了一阶椭圆与二阶共轭非圆齿轮节曲线数学模型并完成共轭凸轮工作轮廓设计,根据设计尺寸建立新型络交机构模型。通过ADAMS软件建立新型络交机构运动仿真并分析丝线成形,可以看出该机构具有良好运动特性,能够满足丝片成形要求。

关键词:椭圆齿轮;络交机构;运动仿真;行程运动

中图分类号:TS142.221.5文献标志码:A文章编号:1009-265X(2017)04-0070-05Design and Simulation of Traverse Mechanism Consisting of a Firstorder

Elliptical Gear and a Secondorder Conjugated Noncircular Gear

YE Jun1,2, SUN Xincheng1, CHEN Jianneng 2 , GAO Qifeng1, LI Jian2

(1.Zhejiang Industry Polytechnic College, shaoxing 312000, China; 2.College of mechanical

Engineering and Automation, Zhejiang SciTech University, Hangzhou 310018, China)Abstract:The traverse mechanism of EB silk reeling machine is of a complex structure, its transmission line is long, and its speed changes fast at the two ends of movement journey, which results in that turneddown edge easy to occur in yarn sheet shaping. Hence, a traverse mechanism consisting of a firstorder elliptical gear and a secondorder conjugated noncircular gear is put forward. A mathematic model of firstorder elliptical and secondorder conjugated noncircular gear pitch was built, the working profile of conjugated cam was designed, and a new traverse mechanism model was built according to the design size. Motion simulation of new traverse mechanism was carried out with ADAMS software, and silk yarn shaping was analyzed, which shows that the mechanism is of good kinematics characteristics, and can meet the requirements of yarn sheet shaping.

Key words:elliptic gear; traverse mechanism; motion simulation; stroke movement

20世紀日本发明的EB型自动缫丝机络交机构是目前应用最多的络交机构之一[56]。该缫丝机络交机构行程运动通过不变动程的周转轮系和曲柄滑块的组合机构实现[78]:机构运动较平稳,但络交杆在行程运动两端速度变化较大,形成的丝片中部内凹而两端边缘外凸,容易塌边,不利于丝片成形过程的稳定和丝片厚度的增加,同时传动路线长、效率低、结构不紧凑。因此,针对该问题设计一种一阶椭圆与二阶共轭非圆齿轮络交机构,并进行络交杆的行程运动仿真。通过ADAMS模型仿真和丝线成形分析,得出该机构具有良好的运动特性,更好满足丝片成形要求。

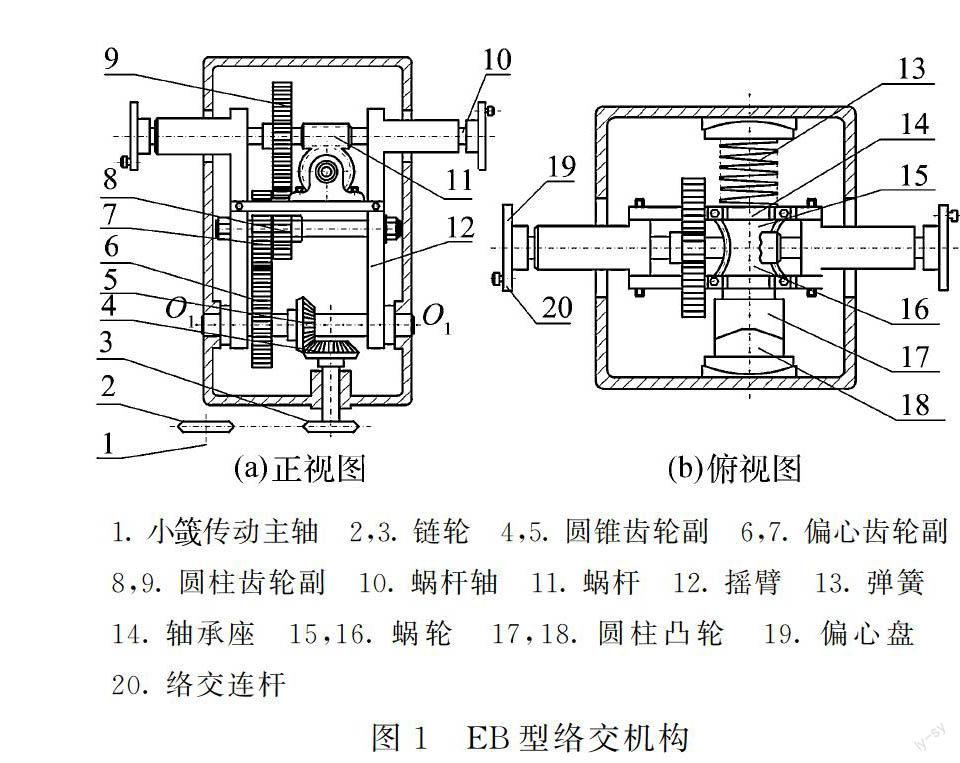

1EB型自动缫丝机络交机构

如图1所示,该络交机构动力由小传动主轴传入络交箱,依次经过一对锥齿轮传动、一对相同参数的偏心圆齿轮传动和一对圆柱齿轮传动,使得蜗杆轴发生转动。一方面蜗杆轴带动其两端上固定偏心盘一起转动,络交杆(与偏心盘铰接)随偏心盘旋转而形成络交行程运动;另一方面蜗杆轴转动传递至与其啮合的两个少齿差蜗轮,由于两蜗轮齿数各异将会发生相对转动,从而带动连接固定在各自蜗轮上的两端面凸轮也发生相对转动。两个端面凸轮、轴承座和两个蜗轮都是活套在轴上的,借助弹簧将一起产生轴向的往复移动,通过轴承座底板的连接,迫使左右两只摇臂绕着O1-O1轴线形成往复摆动,则络交连杆在前后两次行程运动过程中的初始点位置和终点位置将产生周期性的变化,形成移距运动。在该机构的运动过程中,蜗杆轴转动是由节曲线相同的两偏心齿轮和两个传动比为1∶2的圆柱齿轮来传递,因此偏心盘旋转一周,其转速规律周期性变化两次,实现络交杆做“接近等速”的导丝运动。

1小传动主轴2,3链轮4,5圆锥齿轮副6,7偏心齿轮副

8,9圆柱齿轮副10蜗杆轴11蜗杆12摇臂13弹簧

14轴承座15,16蜗轮17,18圆柱凸轮19偏心盘20络交连杆

该机构采用偏心齿轮传动实现络交运动,仍不能很好满足丝片成形质量要求:络交杆在行程运动两端速度变化较大,形成的丝片中间凹、两边凸,容易塌边,不利于丝片成形稳定和丝片厚度的增加;偏心齿轮传递运动过程中往往会存在齿侧间隙变化,偏心率选取的值越大齿轮间隙也就越大,导致机构运动不平稳;偏心齿轮后一级传动又是齿数为30∶60的两个圆柱齿轮,结构复杂。

2一阶椭圆与二阶共轭非圆齿轮络交

机构设计2.1一阶椭圆与二阶共轭非圆齿轮络交机

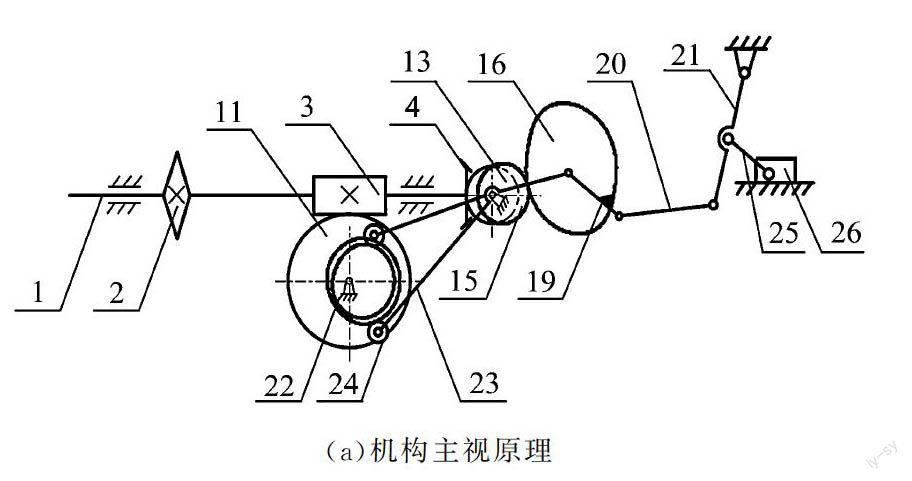

构方案提出针对以上问题提出了一阶椭圆与二阶共轭非圆齿轮络交机构,工作原理如图2所示。该机构由主轴输入驱动力,主轴上依次安装了主动链轮、主动圆锥齿轮和蜗杆。主动链轮经链条将动力传递给从动链轮,从动链轮和主动圆柱齿轮固定在同一根轴上,通过一对圆柱齿轮的啮合,将驱动力传递到与从动圆柱齿轮固定于相同传动轴的小上。

主轴两侧对称安装结构相同的络交机构,络交机构的运动由行程运动与移距运动两者相互合成。行程运动:该运动由传动轴输入主动圆锥齿轮,而从动圆锥齿轮与主动一阶椭圆齿轮在同一根轴上固定,通过一阶椭圆齿轮与二阶共轭非圆齿轮的啮合运动,将动力传递给与从动非圆齿轮同轴固定的曲柄,最终驱动由摇杆和滑块组成的机构运动,即带动络交杆作往复运动,每次行程运动的运动规律由一阶椭圆齿轮与二阶共轭非圆齿轮的节曲线和滑块等机构参数决定。移距运动:蜗杆与蜗轮相啮合,将动力传递给与蜗轮固定在同一根轴上的共轭凸轮,使得与共轭凸轮接触的从动件叉形摆杆作上下摆动,叉形摆杆空套在从动圆锥齿轮轴上,并与齿轮箱相固联,从而带动齿轮的箱体产生摆动,其摆动规律决定于共轭凸轮的轮廓和叉形摆杆的参数,这样络交杆在行程运动中的初始位置和终点位置都将产生周期性的变化。丝线穿过络交杆,随着络交杆的往复运动绕到小上,形成梯形丝片断面形状。

该新型络交机构方案的结构更加合理,采用一阶椭圆与二阶共轭非圆齿轮传动简化传动路线,采用共轭凸轮机构克服传统弹簧机构容易疲劳失效的缺点,且两个相同络交机构左右对称布置,有效的提高了效率。

(a)机构主视原理

(b)机构俯视原理

1传动主轴2主动链轮3蜗杆4主动圆锥齿轮

5从动链轮6主动圆柱齿轮7第一轴8从动圆柱齿轮9小10第二轴11蜗轮12第三轴13从动圆锥齿轮14第四轴链轮15一阶椭圆齿轮16二阶共轭非圆齿轮17第五轴18齿轮箱19曲柄20摆杆

21摇杆22共轭凸轮23叉形摆杆24滚子25连杆26络交杆

2.2一阶椭圆与二阶共轭非圆齿轮建立

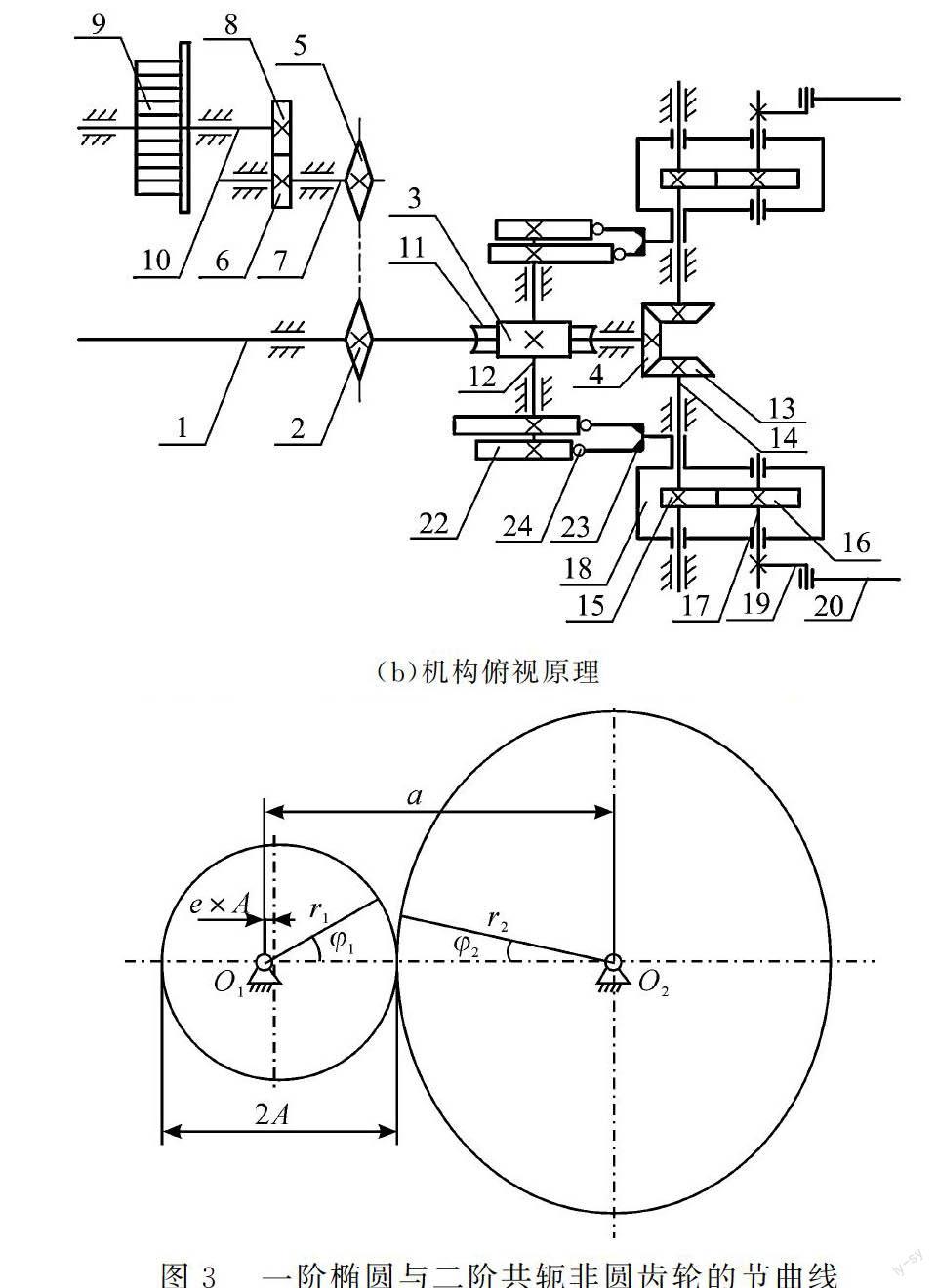

图3为一阶椭圆与二阶共轭非圆齿轮的节曲线,主动齿轮节曲线为椭圆,从动齿轮节曲线为与其共轭的二阶非圆,分别以各自的回转中心O1、O2做回转运动,其主动齿轮节曲线公式为

r1(φ1)=A(1-e2)/(1-ecosφ1)(1)

式中:r1(φ1)为主动轮的向径,mm;φ1为主动轮的角位移,(°);A为椭圆长半轴,mm;e为椭圆齿轮偏心率。

由非圆齿轮传动要求,从动齿轮节曲线必须是封闭的,即在φ1=0~2π范围内,传动比i12变化的周期也应该为整数[910],因此需满足:

π=∫2π0r1(φ1)a-r1(φ1)dφ1(2)

式中:a为椭圆齿轮副的中心距,mm。

可求得中心距a:

a=A(1+4-3e2)(3)

最终得到二阶从动非圆齿轮节曲线:

r2(φ1)=a-r1(φ1)

φ2=∫φ10r1(φ1)a-r1(φ1)dφ1(4)

式中:r2(φ1)为从动轮2的向径,mm;φ2为主动轮2的角位移,(°);

根据一阶椭圆与二阶共轭非圆齿轮副的节曲线方程,选取椭圆齿轮长半轴A=40 mm,偏心率e=0.14,采用展成法切齿方法得到非圆齿轮齿廓,建立一阶椭圆与二阶共轭非圆齿轮的三维模型,如图4所示。

2.3新型络交机构共轭凸轮建立

凸轮轮廓曲线设计所依据的基本原理是反转法原理:如图5所示,设计凸轮廓线时,假设凸轮在坐标系中静止不动,那么从动件将相对于凸轮沿-ω方向运动,同时从动件又随自身的运动规律作预期的运动,就能作出从动件的一系列位置,将从动件尖顶所在的位置点连成平滑的曲线,就得到了所要求的凸轮廓线[1112]。基于此原理,本文采用解析法设计凸輪轮廓曲线。对于与所求凸轮共轭的另一个凸轮廓线方程,由于摆杆摆动方向刚好相反,所以在上面凸轮廓线的基础上,只需把凸轮初始角改成相应负角度,即可得出共轭凸轮的理论廓线和工作廓线。

根据新型络交机构方案设计,凸轮设计参数为凸轮与叉形摆杆的中心距a′=200 mm、凸轮摆杆长l=150 mm,滚子半径rt=20 mm。根据小丝线在小上成形过程和非圆齿轮参数,结合络交运动要求,本文得到一组共轭凸轮廓线运动规律,即5次多项式运动规律凸轮摆杆夹角40°、推程角180°、远休止角0°、回程角180°。然后通过上述设计方法建立了如图6所示的共轭凸轮。

3新型络交机构及其络交杆运动仿真

根据络交机构的要求,选取摇杆长550 mm、摆杆长450 mm及连杆长70 mm,结合一阶椭圆与二阶共轭非圆齿轮参数及共轭凸轮参数,建立新型络交机构模型。将所建立的新型络交机构模型导入ADAMS进行运动学仿真,添加各零件间的约束关系(如共轭凸轮与滚子碰撞副、摆杆轴与非圆齿轮的旋转副等),然后在运动副上施加驱动和载荷对机构进行新型络交机构行程运动运动学仿真[1314],如图7所示。

从而得到图8的虚拟样机仿真速度曲线,仿真结果可以看出新型络交机构满足了络交杆运动所需要的“等速”运动要求,络交杆在行程运动两端速度变化较小,并且结构简单合理。4新型络交机构的丝线成形

在丝层面上取出一段微小的单元,这一微元段中生丝量表达式为[15]:

ξ=kNsinγ(5)

式中:k为与卷绕半径、生丝比重等有关的参数,N为丝线的条数,γ为卷绕角。

从式(5)可知影响丝片成形的重要参数是卷绕角。其中卷绕角γ为:

γ=arctanvHv0(6)

式中:vH为络交杆速度,v0为小周转速度[1]。

本文选取多个周期内络交杆运动速度的平均值得到了丝片成形情况,如图9所示。

从上可以得出新型丝片成形基本是水平的,有效的克服了传动EB型络交机构的中间内凹,两端边缘外凸,容易塌边的缺点,更好的符合丝片成形要求

5结论

a)针对EB型缫丝机络交机构形成的丝片中间凹、两边凸,容易塌边、传动路线长、效率低、结构不紧凑等问题,提出了一阶椭圆与二阶共轭非圆齿轮络交机构;

b)根据络交机构的要求,完成了一阶椭圆与二阶共轭非圆齿轮和共轭凸轮设计,建立新型络交机构模型;

c)建立新型络交机构的行程运动仿真并分析了丝线成形,表明该机构结构简单、传动路线短、具有良好运动特性,满足丝片成形要求。

参考文献:

[1] 杭州纺织机械厂,杭州新华丝厂.自动缫丝机理论与管理[M].北京:机械工业出版社,1985.

[2] 徐昳荃.自动缫丝络交张力的降低及其对生丝的影响[D].苏州:苏州大学,2013.

[3] 宋礽苏.成绞、复摇和摇纱机卷绕原理及简谐络交设计[J].丝绸,2010(4):31-37.

[4] 沈明德,凌荣根.EB型自动缫丝机络交机构剖析[J].浙江丝绸工学院学报,1990(3):26-31.

[5] 真砂义朗等著,许逊译.实用制丝技术[M].北京:纺织工业出版社,1986.

[6] 王旗成,夏斯安,高阜生,等.ZD721型自动缫丝机的技术改造[J].丝绸,1999(12):24-27.

[7] 戚文兴.飞宇501型自动茧质检定机小络交机构的分析[J].四川丝绸,2008(2):27-28.

[8] 陈建能,赵华成,王英,等.Kinematic modeling and characteristic analysis of eccentric conjugate noncircular gear & crankrocker & gears train weft insertion mechanism[J].东华大学学报(英文版)2013,30(1):15-20.

[9] 刘炀,袁媛,韩江.高阶变性椭圆类非圆齿轮副设计与仿真[J].机械傳动,2014,38(12):37-45.

[10] 吴序堂,王贵海.非圆齿轮及非匀速比传动[M].北京:机械工业出版社,1997.

[11] 陈建能,王英,赵雄,等.步行式插秧机共轭凸轮推秧装置的反求设计及仿真[J].农业机械学报,2011,42(12):78-82.

[12] 赵匀,樊福雷,宋志超,等.反转式共轭凸轮蔬菜钵苗移栽机构的设计与仿真[J].农业工程学报,2014,31(14):8-15.

[13] 欧阳联格,郑玉坤,葛晓宏,等.基于ADAMS与ANSYS的摇臂机构协同优化设计[J].机械设计,2016,33(1):101-104.

[14] 刘永平,杨存,孙旋,等.基于ADAMS的非圆齿轮运动学仿真分析[J].2014,38(6):106-109.

[15] 康泰.偏心齿轮传动对非等速导丝的补偿作用[J].浙丝科技,1980(1):1-10.

(责任编辑:陈和榜)