汽车零件装配连接方式设计对装配效率的影响

2017-05-30蒋成姣孙军华李林

蒋成姣 孙军华 李林

摘要:目前,汽车行业蒸蒸日上,在汽车制造业中存在多种零件的装配连接,不同零件装配连接方式对装配效率产生不同的影响,文中分析了汽车制造中应用较多的几种装配连接方式,利用MTM-UAS预测标准工时分析系统,分别制定了螺栓螺母、螺钉、拉钉装配以及卡接的装配工时,得出4种连接装配的装配效率并且对4种连接方式的装配工时得出一个固定标准模块,形成一套合理规范简洁的装配工时分析系统。最后利用面向装配的设计(DFA)和MTM-UAS对仪表板连接方式进行优化设计,对改进前后的设计进行装配工时对比。

关键词:面向装配的设计;MTM-UAS;装配连接方式;装配工时

中图分类号:U 461 文献标识码:A 文章编号:1672—7312(2017)04—0383—06

0引言

在制造行业中,据统计,装配任务占整个制造任务的20%~70%,平均占到了45%,装配工时在整个制造工时里有40%~60%,零件的连接方式不同,所造成的装配质量和装配工时也相差很远。而面向装配的产品设计(DFA)在设计阶段分析影响产品可装配阶段的各种因素,对产品的可装配性和经济指标进行分析,及早发现问题。文中通过对装配连接问题的分析,提出利用DFA技术进行装配优化工艺方法分析,运用MTM-UAS方法对不同装配连接方式的零件装配工时进行估算,进行装配效率分析,对不合理的装配方式进行改进,探究不同零件装配连接方式对装配效率的影响。

1文献综述

1.1 DFA

面向装配的设计(Design for assembly,DFA)是在产品设计阶段保证产品生产中较好的可装配性。Boothroyd通过减少装配的零件数,保证其他零件易于装配;Lucas考虑零件传输和装配关系,对两种装配方向和装配力的大小等方面进行装配分析;Hitachi的AEM(Assembly Evaluation Method)方法用20个符号表示各种装配操作,按百分制计算每个零件装配性评价分,在设计的每个阶段估算装配费用,通过比较各种概念设计发现潜在的设计问题。目前装配现状的分析研究表明,现行的设计工作存在着以下不足:①产品设计缺乏考虑可装配性;②零件数量多,管理及装拆困难;③装配过程中配合及调整量大;④装配过程中易产生视觉误差;⑤装配件的制造精度不能满足装配要求。

在设计过程中,如果认真考虑这些因素,零件的装配工艺性及装配过程中大量的配合及调整工作可由面向装配的产品设计所避免。也就是说,对上述问题的设计特征进行改进,则零件的装配工艺性可得到很大改善。

1.2 MTM-UAS

MTM(Methods Time Measurement)是方法时间测量,主要针对人的操作动作,借助定义好的过程模块来描述、设计和规划工作系统的工具。MTM-UAS是MTM的第三代系统。

MTM-UAS的基本工序:①够取和放置;②放置;③使用辅助工具;④启动控制;⑤动作周期;⑥身体动作;⑦视力控制。MTM-UAS编码如图1所示。

严峻(2013)运用时间数据压缩方法,建立了一套基于MTM-UAS(方法时间测定法)的预定时间系统,为汽车制造企业的规划员和工业工程师提供了一项快捷高效、科学合理的时间研究工具;张鸣鹤,周炳海(2016)利用MTM-UAS系统对车辆裝配线工时进行优化评价。文中运用MTM-UAS方法对不同装配连接方式的零件装配工时进行估算,进行装配效率分析。

2 4种紧固件连接方式装配工时标准模块

紧固件在汽车装配中起到了非常重要的作用,而一辆中小型商用车约有2 000多个紧固件。作为汽车行业最常用的装配方式之一的机械连接就是利用紧固件将2个或者多个零件连接在一起。常用机械连接主要有螺钉连接、螺栓连接、拉(铆)钉连接。除此之外,汽车行业较普遍且装配效率较高的装配连接方式还有卡扣装配。

图2螺钉连接有无导向特征分析

紧固件螺钉根据无导向特征,可分为最差、较好、最好的设计,如图2所示。不同的设计工人的装配操作存在差异,最差的设计装备时需检查对准,较好的设计由于头部有导向特征,螺钉可采用放置在宽松位置,检查操作可忽略,最好的设计在螺钉的放置过程中,位置精度可取大概的位置,因为可轻易连接,检查对准忽略,可大大减少装配工时,提高装配效率。利用MTM-UAS对装配工时进行分析,可得到最差、较好、最好螺钉连接设计定额工时,分别见表1,表2,表3.

螺栓、螺钉、拉钉、卡扣这4种连接方式作为最常用和最为基本的连接方式,在企业中大量运用,故可将其4种连接方式的装配工时设置为一个标准模块。

利用MTM-UAS对以上4种紧固件装配连接工时分析,设置螺栓螺母、螺钉、拉钉、卡勾这4种装配连接工时标准模块,定额工时标准模块编码分别为M—A—n,M—B—n,M—C—n,M—D—n.A,B,C,D代表螺栓、螺钉、拉钉、卡勾这4种连接,n代表连接次数。具体编码示意如图3所示。

根据前面的分析,螺栓螺母标准模块M—A—n:80+n×(m+60a+c),根据螺栓和零件均无导向特征、两者有其一有导向特征、两者均有导向特征,m的取值分别为195,170,160.

螺钉标准模块M—B—n:40+n×(m+60a+c),根据螺钉和零件均无导向特征、两者有其一有导向特征、两者均有导向特征,m的取值分别为120,95.85.

拉钉标准模块M—c—n:40+n×(m+c),根据拉钉和零件均无导向特征、两者有其一有导向特征、两者均有导向特征,m的取值分别为120,95,85.

卡扣标准模块M—D—n:80n.形成一套合理规范简洁的4种连接方式装配工时计算分析系统。

3 DFA在汽车装配设计改进应用

对于紧固件,在装配连接时需考虑以下几个方面。

3.1减少紧固件的数量和类型

3.1.1使用同一种类型的紧固件

使用同一种类型的紧固件可以减少设计、制造过程中,对多种类型紧固件的管控;同样在购买时也会带来批量成本优势;能够降低装配中辅助工具的种类;减少操作员的培训;简化装配,提高装配效率;可以防错,防止产生装配错误。

如图4中原始的设计中包含2种不同高度的螺柱M3×6和M3×7.但M3×6为通用螺柱,但M3×7需专门加工。所以在改进的设计中,通过在钣金上增加一个1 mm高度的凸包,把螺柱的装配位置提高1 mm,这样就可以使用同一种类型的螺柱进行装配。

3.1.2减少紧固件数量

如图5中,在钣金上可以通过折边压紧来减少紧固件数量。在原始的设计中,2个零件需要4个螺钉固定,优化后的设计,使得底部的零件增加折边,相当于连接方式中卡扣的功能,使其固定,螺钉的数量将由4个减少到2个,这样利用MTM-UAS分析,装配公示节约290 TMU.

3.1.3避免分散的紧固件设计

应尽量把紧固件设置为一体,来减少紧固件的类型,从而减少装配工时、提高装配效率。如图6中把螺栓、垫片设置为一体,从而减少装配程序、节约工时。原始的设计相对于优化的设计明显从原料存放处取垫片并将垫片放置螺栓处的过程,即AB2,多浪费了45TMU.

3.2先定位后固定

如果零件的装配先定位后固定,在零件被连接之前就能够自动装配到正确位置,这将降低装配过程的调结,装配效率增加。对那些需要使用辅助工具如拉钉枪、电批等来固定的零件,零件先定位然后固定,将会减少工作人员手工对齐零件的大量调整,轻易地将零件的固定,提高装配效率。如图7中原始设计,零件是不能自动对准,所以在螺钉紧固过程中零件需要不断调节对准到正确位置,在优化设计中基座零件上加了一个凹槽。这限制了零件的随意移动,使得零件自动对准到正确位置,避免了在螺丝紧固操作时手动调节的动作浪费。原始设计装配工时为295 TMU,优化的设计装配工时270 TMU,可节约25 TMU,并且操作起来较为轻松方便。

3.3减少零件装配方向

零件装配方向越少越好。装配方向过多会有很多在装配连接过程中对零件不断地进行旋转、移动和翻转等一系列活动,大大降低零件装配连接效率,也使得工作人员操作动作过多,产生疲劳,同时零件的旋转、移动和翻转等动作容易造成零件与操作台上设备碰撞,零件可能会遭受破坏,零件装配方向不要太多,越少越好。如图8,原始设计包含不同的装配方向,需要将下面2个零件先装配好,然后零件须翻转180°,再装配最上面的零件;优化的设计中整个仅有一个装配方向,零件也不需要翻转操作,就可以将整个零件装配在一起,装配过程较为简略。优化后的设计比原始设计装配工时少了925-870=55 TMU.

3.4为辅助工具提供空间

在装配连接中,极有可能要用到辅助工具,产品装配中辅助工具需要较大的空间,以保证辅助工具和设备可以圆满完成装配工作,如果装配过程中提供的空间过于小,将损害辅助工具的正常使用,装配的质量肯定会受到影响,最槽糕的可能会导致装配工序不能正常完成。如图9中,原来的设计中螺钉旋具,操作空间太过于狭小,装配过程中肯定和零部件本身发生碰撞,螺钉不能正常旋入,零件不能固定,后来设计中,螺钉旋具有较大的空间操作。

4仪表板装配连接分析

4.1仪表板结构及装配流程分析

汽车公司其中的一款车型的仪表板构成如图10所示。仪表板由仪表板本体、仪表面罩、中部面罩、2个出风口、杂物箱、下围板、副仪表盘组成。

整个仪表板装配流程分为以下几步。

1)仪表板先采用机械手将仪表板本体安装到车体上,左右各使用2个螺栓连接。

2)将仪表面罩安装在仪表板本体,其左右两侧各打2个螺钉,最下方紧固3个螺钉,最上方紧固一个螺钉。

3)将杂物箱装配到仪表板本体,使用4个螺钉紧固。

4)将出风口装饰件进行装配连接,使用6个螺钉紧固。

5)中部面罩装配比较复杂,先装配烟灰盒装饰板,使用2個螺钉紧固;然后装配空调控制器装饰罩,2个螺钉紧固;装上空调旋钮、暖风旋钮、风机旋钮;收音机装饰罩连接,使用2个螺钉紧固。

6)将下围板装配至仪表板本体,用4个螺栓紧固。

7)将副仪表板先与仪表板本体用2个螺栓连接,然后将副仪表板连接在车身底部,使用6个螺栓紧固。

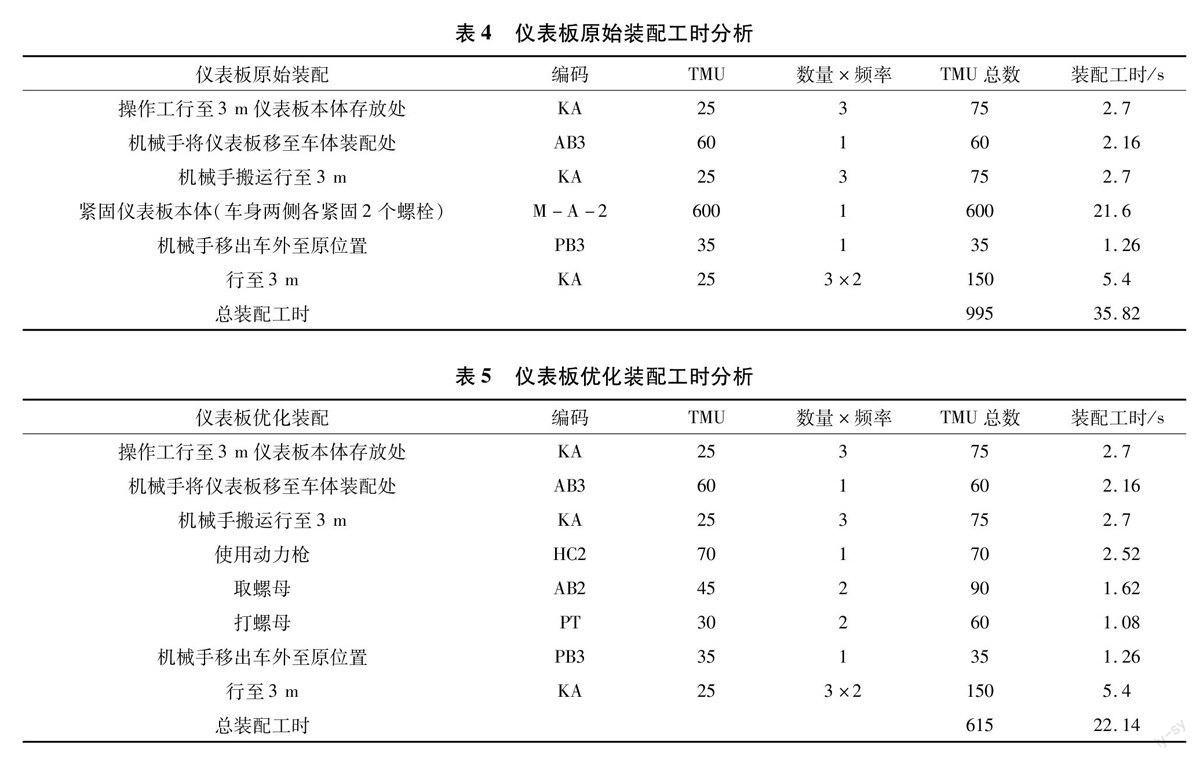

4.2仪表板装配连接方式优化

仪表板本体优化:仪表板本体左右两侧各采用2个螺栓连接,螺栓、螺母连接费时费力,装配效率极低,可将连接方式改为采用与仪表板本体一体的螺柱连接,连接时另一端采用螺母紧固,在装配过程中螺柱起到了定位导向作用,仪表板可以自动对齐到装配位置,省去拿取螺栓的工时,使得装配工时降低。仪表板MTM-UAS装配工时分析见表4和表5.

由此可见,仪表板原始装配工时为35.82 s,优化后装配工时为22.14 s,装配工时提高了13.68 s.

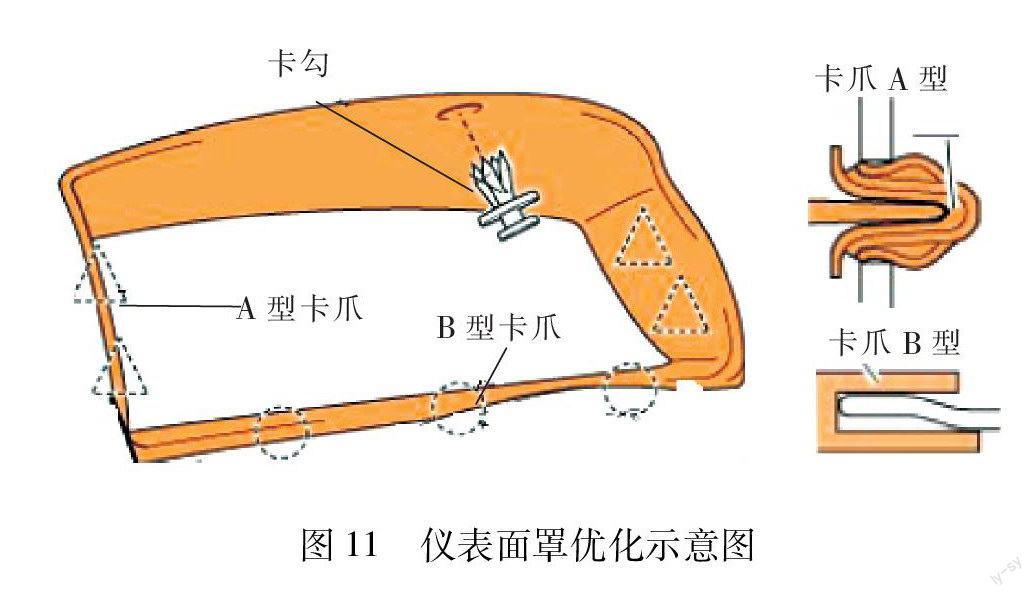

仪表面罩优化:由于仪表面罩采用的是原来老式最基本的螺钉连接,装配费时费力,成本较高。在常用的装配连接中,卡接是效率最高,成本最低的连接方式,汽车装配连接中能够用卡接的地方尽量使用卡接。由于仪表面罩为塑料元件,连接强度和精度要求并不是特别高,故可采用装配效率最高的卡接连接方式。将两侧螺钉优化为A型卡爪,仪表面罩的下方的3个螺钉,优化为3个B型卡爪,最上面的1个螺钉优化为一个卡勾连接,如图11所示。MTM-UAS装配工时分析可得仪表板面罩原始装配工时为58.68 s,优化后装配工时为15.12 s,工时提高43.56 s.

杂物箱优化:杂物箱由左右各2个螺钉连接而成,可将最下方的螺钉连接改为卡扣连接,如图12所示,由于上面的螺钉在装配时需使用电气枪,电气枪操作空间长度只用11 cm长,操作时需要检查调整,将杂物箱本是螺钉侧面装配,改为从外向里的装配。MTM-UAS装配工时分析杂物箱原始装配工时为33.3 s,优化后装配工时为23.94 s,可提高9.36 s.

风口总成优化:2个出风口原先分别采用6个螺钉安装,而在满足强度要求的基础上,可减少紧固件的连接,在此基础上,可在风口总成周围采用4个卡扣连接,卡扣形式如图13所示。MTM-UAS装配工时分析出风口原始装配工时为47.52 s,优化装配工时为17.64 s,可提高29.88 s.

中部面罩优化:中部面罩并不是一个整体,包括烟灰缸装饰板、空调控制器装饰罩、收放机装饰罩,首先安装烟灰缸装饰板,用2个螺钉紧固,其次安装空调控制器装饰罩,并且将其上面的几个旋钮安装,最后安装收放机装饰罩,这些安装的强度和装配精度要求并不是特高,可将原来的螺钉优化成装配效率较高卡爪的形式,一线操作人员在操作过程中直接按压卡住操作即可。MTM—UAS装配工时分析中部面罩原始装配工时为57.78 s,优化装配工时为22.14 s,工时提高35.64 s.

下围板优化:下围板与仪表板本体连接方式为左右2个螺钉连接,将最下方左右两侧螺钉优化为2个定位螺柱,这样在下围板不能随意移动,被连接之前就能够自动装配到正确位置,降低工作人员手工操作,降低装配过程的调节,减少操作过程中的浪费动作,在螺栓的另外一侧采用螺母进行紧固,不仅能起到定位导向的作用,还有足够的力度进行连接。MTM-UAS装配工时分析,下围板原始装配工时为30.24 s,优化后装配工时为24.3 s,工时提高了5.94 s.

副仪表板优化:副仪表板和仪表板本体连接,原来的装配是朝着仪表板本体的方向打2个螺栓,而后还需要在副仪表板整个与车身底部连接6个螺栓,2处的装配方向不同,存在2个装配方向,给装配带来麻烦,将副仪表板和仪表板本体连接处打一个折弯,使得其装配方向统一,将副仪表板和车身连接的地方设置为6个定位销,并采用螺母紧固,这样可起到紧固作用,大大减少装配过程中副仪表板调整。MTM-UAS装配工时分析副仪表板原始装配工时为88.02 s,优化后装配工时为41.76 s,提高了46.26 s.

工时分析可得出,整个仪表板原始设计装配工时为351.36s,而优化后的设计装配工时为167.58s,装配工时提高了183.78s装配工时提高了52.31%,S汽车公司一辆车的装配工时大概为25min,一次性生产2 000辆,可节约工时102.1h,装配效率提高12.25%.

5结论

就装配效率而言,利用MTM-UAS对其装配连接工时进行分析,螺栓螺母的连接为最基本的连接方式,螺釘连接优之,拉钉连接更优,卡扣连接最优,在满足装配要求的前提下,尽量使用卡扣连接,并且这4种连接方式利用MTM-UAS系统,设置装配工时标准模块。在此基础上,连接方式优化时应考虑减少紧固件数量和类型,设计导向特征先定位后固定,减少装配方向,为辅助工具提供空间。