减温减压装置在汽轮机系统里的应用分析

2017-05-30姚洪国

摘 要:介绍减温减压装置的组成和形式,以及它在汽轮机不同系统里的应用。在汽轮机各系统里,减温减压装置设置应满足合理性和必要性,以提高汽轮机组和整个系统的安全性和可靠性。

关键词:减温减压;应用;合理;必要

减温减压装置的作用是将压力和温度相对高的蒸汽降为需要的低温低压蒸汽。它广泛应用于热电、石化、轻功、纺织等企业,实现蒸汽的层级利用,同时也广泛应用于汽轮机各系统。

在汽轮机的不同系统里,减温减压装置发挥着不同的作用,有的是满足汽轮机组的用汽需求,有的是满足汽轮机排汽的工艺需要,有的是解决汽轮机抽汽与负荷的不匹配问题,有的是保护汽轮机组或者整个系统,所以减温减压装置在汽轮机系统里发挥着至关重要的作用,但它的设置应满足合理性和必要性,达到既节能、合理又保障机组的安全、可靠。

1 减温减压装置

减温减压装置一般由减温系统、减压系统、主蒸汽管体、安全保护系统、热力控制系统等组成。结构组件由减压阀、节流孔板、蒸汽混合管道(带喷嘴)、安全阀、给水调节阀、节流阀、截止阀、止回阀、减温水管、法兰、标准件等组成。

按减温减压实现方式划分,有分体式减温减压(图1)和一体式减温减压(图2);按减温减压效果划分,有同时减温减压和只减温不减压;按减温减压过程划分,有单级减温减压和一二级串联减温减压。减温减压装置的控制方式也较灵活,可以电动、气动或者手动。

2 应用于汽轮机汽封系统

凝汽式汽轮机由于排汽处于真空状态,所以排汽端汽封需要通蒸汽密封,以防止空气漏入排汽缸破坏真空。在正常运行情况下,由汽轮机前汽封漏出的蒸汽通到后汽封,就可以保证后汽封的封汽效果,但在汽轮机启动阶段和小负荷运行时,汽轮机进汽量小,轮室压力还没有建立起来,前汽封仅有少量蒸汽漏出,这时前汽封漏给后汽封的蒸汽,不足以密封后汽封,这就需要外部蒸汽进行密封,所以凝汽式汽轮机汽封系统都是需要外部密封蒸汽的。

凝汽式汽轮机需要的密封蒸汽参数,压力一般在0.13~0.15MPa(a)左右,温度要求过热但过热度不能太低也不能太高。压力控制在略高于大气压,可以保证空气不会漏入,若压力过高,会导致汽轮机前后汽封有大量蒸汽冒出,前后轴承座腔室也可能进入蒸汽导致油中含水,前汽封上部汽缸保温材料也会被漏出蒸汽熏黑破坏保温效果,同时大量蒸汽冒出也造成了密封蒸汽的浪费,既不合理也不经济。温度控制在保持一定的过热度,若温度过低,到达或接近饱和,会导致汽轮机前后汽封进水,前后汽封端面可能会有水漏出,在停机后马上热启动,也会因轴封蒸汽温度过低可能导致机组局部骤冷,振动过大无法热启动,严重的话会导致动静碰擦发生塑性变形等;若温度过高,也可能会发生动静热胀不均,导致动静碰擦等恶劣情况。

由于凝汽式汽輪机的主蒸汽参数和用户可提供的其它等级汽源条件多种多样,一般都不能直接使用,所以汽轮机厂家和设计院,应根据实际情况,结合汽轮机结构特点等因素进行综合考虑,设置合理的汽封系统,必要时配置减温减压装置,最终满足凝汽式汽轮机汽封系统的用汽需求。常见减温减压装置用于凝汽式汽轮机汽封系统见图3。

2.1 不需配置减温减压装置情况

当主蒸汽温度小于350℃时,一般无需配置,主蒸汽直接经节流降压接入到凝汽式汽轮机汽封系统即可。

当主蒸汽温度大于350℃小于470℃时,机组前后轴承跨距较短且转子刚性较好时,一般无需配置,主蒸汽或者其它合适的汽源直接经节流降压接入到凝汽式汽轮机汽封系统即可。

当主蒸汽温度等于或者大于535℃时,用户有其它合适的低等级汽源,一般无需配置,其它合适的低等级汽源直接经节流降压接入到凝汽式汽轮机汽封系统即可。

2.2 必需配置减温减压装置情况

当主蒸汽温度大于350℃小于470℃时,用户无其它合适的汽源,机组前后轴承跨距较长,转子是饶性转子,这时必需配置减温减压装置,减温减压后的蒸汽参数一般在0.13~0.15MPa(a)/250~300℃左右。

当主蒸汽温度等于或者大于535℃时,用户无其它合适的汽源,这时必需配置减温减压装置,减温减压后的蒸汽参数一般在0.13~0.15MPa(a)

/280~320℃左右。

3 应用于汽轮机排汽系统

减温减压装置应用于汽轮机排汽系统,一般指的是用于背压式汽轮机排汽系统,仅用于排汽减温。背压式汽轮机排汽压力高于大气压,具体压力范围由用户根据低压管网或者工艺用汽情况所决定,排汽温度由机组效率所决定。

背压式汽轮机的效率一般在50~85%范围内,进排汽参数、转速、功率等不同会导致机组效率差别很大,一般情况下用户仅对排汽压力有要求,排汽温度无需调整处理。

根据工艺需要,用户对背压式汽轮机排汽温度提出明确要求时,汽轮机厂家和设计院应对排汽系统进行合理设置。

当背压式汽轮机的排汽温度低于要求温度时,可以通过牺牲汽轮机效率来实现,如果还不能满足的话,可以由主蒸汽直接旁路降压到排汽来满足。

当背压式汽轮机的排汽温度高于要求温度时,首先是通过提高汽轮机效率来实现,若机组效率做到极限还无法满足,这时排汽系统就必需配置减温装置来满足温度要求。

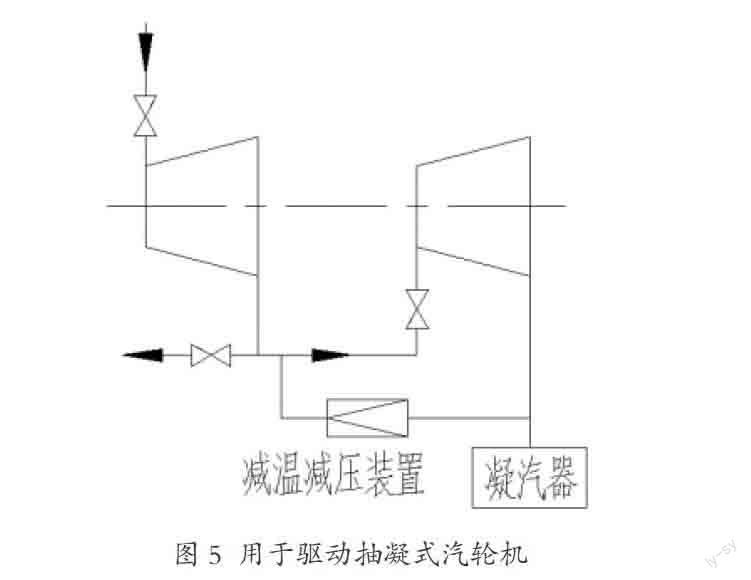

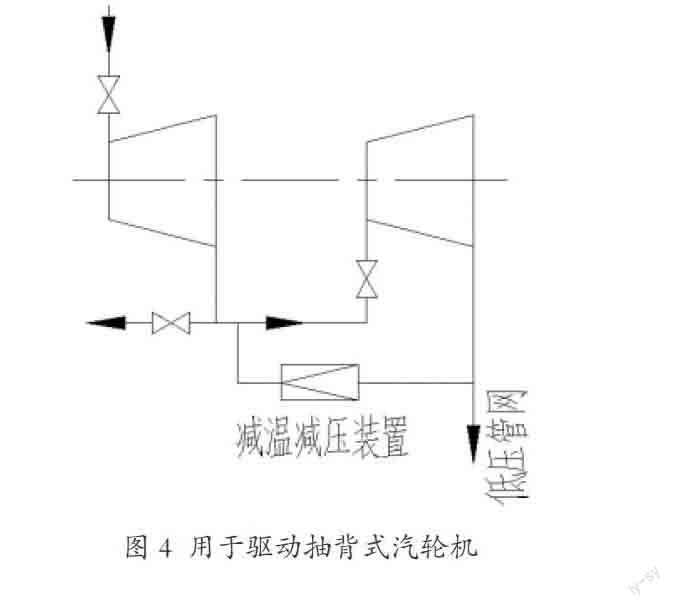

4 应用于汽轮机抽汽系统

这里指减温减压装置应用于驱动抽背式汽轮机(图4)和驱动抽凝式汽轮机(图5)抽汽系统,解决汽轮机抽汽与负荷的不匹配问题。

驱动汽轮机是为被驱动机械服务的,一般具有变转速变功率的工况特点,从提高系统可靠性的角度,汽轮机厂家一般建议,驱动汽轮机最好做成纯背机和纯凝机,这样汽轮机效率高、系统简单故障点少,整个系统更加安全可靠。

但随着市场形势的变化,用户降本增效的压力趋于紧张,为了减少设备投资,原来两台进汽相同排汽不同的背压机或者进汽相同的一台背压机和一台冷凝机,现在都倾向于合并成一台抽背机或者一台抽凝机,得益于汽轮机设计水平的提高,部分此种要求项目的汽轮机,在结构上是可以实现的。

抽背式汽轮机和抽凝式汽轮机,根据抽汽量大小的不同,可分为非调抽汽和可调抽汽,一般情况下,抽汽量占总进汽量的三分之一以下设计成非调抽汽,大于三分之一的设计成可调抽汽。可调抽汽汽轮机,汽缸分为前后两个,抽汽参数的不同,会导致前后缸流量不同、做功能力不同,也就是通流能力不同。一般情况下,机组的正常工况运行点,会作为汽轮机最佳效率的设计点,同时还要满足全工况范围内,最小流量汽轮机不鼓风和最大流量不超过末级的通流能力。

可调抽汽机组,当抽汽量大而机组负荷小,也就是前缸通流能力远大于后缸通流能力时,当抽汽系统因工艺需要用汽量大量减少而机组负荷不变时,前缸通流需求减小,后缸通流需求增大可能就会超过最大通流能力,就会出现汽轮机抽汽与负荷的不匹配问题,这时抽汽系统就有必要配置减温减压装置,增大前缸做功减少后缸做功,让多余的抽汽排到低等级管网或者凝汽系统中,保护机组安全。当然也可以采取更简单的办法,将多余的抽汽直接排空,但是会造成蒸汽浪费和热污染,一般不建议采用此方式。

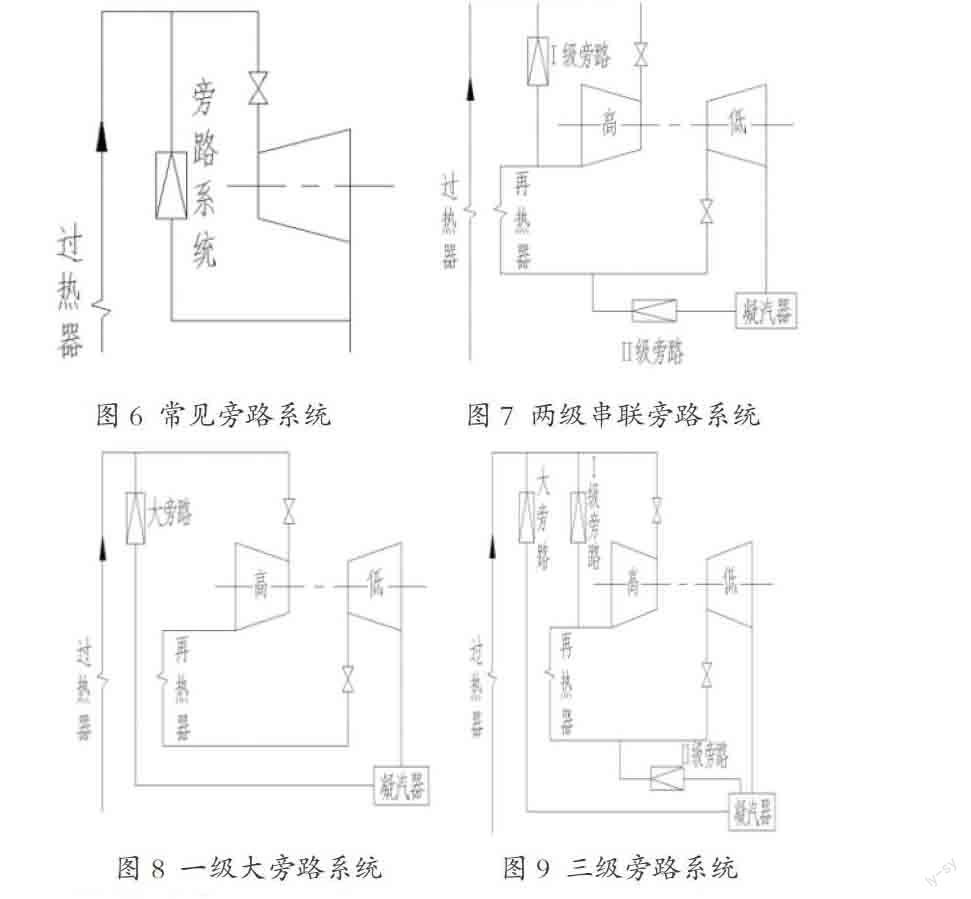

5 应用于汽轮机旁路系统

汽轮机采用单元制系统,也就是一炉一机制系统,则必需配置旁路系统,保障汽轮机组和整个系统的安全。旁路系统由减温減压装置来实现,将高参数的蒸汽降温降压后送入低一级的蒸汽管道或者凝汽系统。旁路系统是汽轮机热力系统中的一个重要组成部分,它能降低机组在冷态、温态和热态的启动时间,协调机组在各种负荷下的可靠运行,减少由于锅炉和汽轮机容量变化而产生的误差;在容量配置合适时,可实现停机不停炉工况;在汽轮机突然跳闸时,汽轮机旁路系统能在2~3内全程开启,保护机组安全,延长机组寿命。当配置100%容量汽轮机旁路系统时,该系统就成为具有安全功能的复合系统。常见旁路系统见图6。对于中间再热式汽轮机,旁路系统设置多样,主要有3种,见图7、图8、图9。旁路系统的最终设置,汽轮机厂家和设计院,应根据实际情况,综合考虑系统复杂程度、设备投资高低和运行维护难易等因素,设置合理的旁路系统。

6 结论与建议

减温减压装置在汽轮机系统里发挥着至关重要的作用,应结合蒸汽条件、汽轮机型式、工艺需求和整个系统特点来进行合理和必要的设置,达到既节能、合理又保障机组和系统的安全、可靠。

参考文献:

[1] 张杰.减温减压装置的原理和设计.江苏锅炉,2010年第2期.

[2] 高澍芃,等.汽轮机设备检修技术问答.中国电力出版社.第一版.2004年12月.

作者简介:姚洪国(1984-),男,汉族,辽宁盘锦人,就职于杭州中能汽轮动力有限公司,主要从事汽轮机的设计和开发工作。