浅析无骨架全铝合金车厢

2017-05-30欧阳成赵姗姗曹斌

欧阳成 赵姗姗 曹斌

摘 要:随着轻量化全铝车厢的出现,一种无骨架全铝合金板式结构车厢可以替代传统骨架结构。本文从无骨架全铝车厢的适用性,立足于不采用焊接的角度出发,通过对铝板选择及工艺细节等方面对其进行了分析。

关键词:全铝合金车厢;无骨架;板式结构

1 概述

随着对车辆轻量化研究的发现,现阶段降低车身重量是节约资源和降低油耗的一个基本方法。全铝合金的车厢的研究已取得了诸多成功案例,如奥迪A8型轿车通过真空压铸成型的承载铝件做车身骨架,并通过铆接覆以铝合金板外盖件来实现轻量化的相关轻度要求等。本文介绍一种无骨架全铝合金板式结构车厢以替代传统骨架结构,该车厢各板块之间的连接部分不仅设置有胶粘连接,还设置有螺栓连接,且不采用焊接工艺。

2 无骨架车厢的研究

2.1 无骨架的适用性

现有传统的全铝车厢多采用型材式骨架焊接而成的车厢,由于铝板的焊接后对其强度削弱极大,车厢自身振动和行驶的颠簸会造成焊接处产生裂纹,故而通常采用粘接或铆接连接的方式制作全铝车厢。

从轻量化的角度,对于一些结构偏向于存放工器具的全铝车厢,由于其本身将需要对各个空间进行相应的隔离,此时采用隔离处的隔板替代骨架将起到很好的减重作用。

2.2 铝板选择

该无骨架车厢整体均采用铝合金板进行折弯并装配完成。由于普通铝板的局部延展性不太好,容易形成裂纹。故而采用延伸率超过30%的铝板材质为LF2(美标),即为AL-Mg系防锈铝合金,强度、塑性及耐腐蚀性高,特别是具有较高的疲劳强度。所用板材的规格为2440×1250×4mm。该铝材质的市场价格约为3万元/吨。

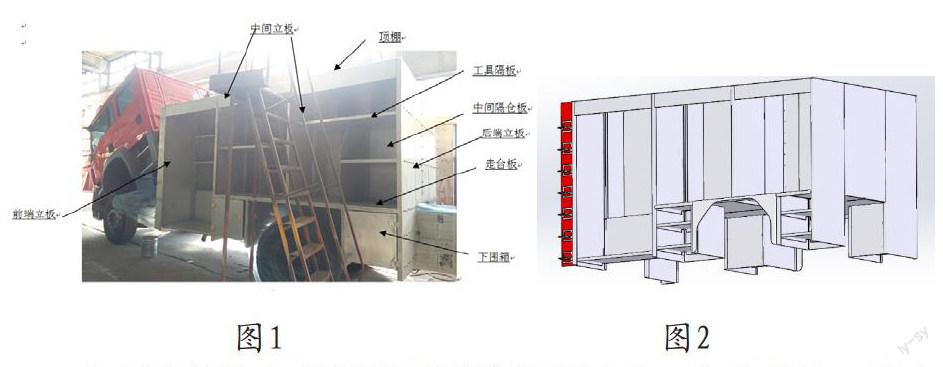

2.3 车厢整体结构

车厢整体均由各折弯板零件装配而成,大体分为:走台板、4片立板(包括前、后端面及中间立板)、中间隔舱板、下围箱、顶棚(花纹铝板)及箱内工具隔板等(见图1和图2)。

2.4 装配顺序介绍

分装四片立板→铺设走台板→固定立板→中间隔舱板加固→铺设顶棚→固定下围仓→固定箱内工具隔仓板

(1)4片立板均由左、中、右共3张折弯板通过螺栓固定(连接形式见图3),每片立板事先单独分装完成。

(2)将走台板铺设于副车架上平面处,通过胶粘及螺钉连接于底架。因铝板规格限制,走台板左右分布,且接缝处隐藏于中间隔仓板底部。

(3)以前端立板为基准,从前向后的顺序固定其余立板。为提高各立板的强度,在固定各立板的同时,通过装配中间隔仓板加固。每立一片需拉对角尺寸,并通过敲击调整每片的垂直度(见图4示意)。

(4)顶部采用8#花纹铝板粘接,车厢内顶侧粘有“几”字型加强筋加固。

(5)走臺板现场配钻安装孔,固定安装下围箱,下围箱均由折弯板装配组成。

(6)各仓内部的工具隔板现场钻孔固定。

2.5 折弯件结构形式

为提高强度,各折弯件四边均进行一道或两道折弯(见图5、图6)。为便于打孔及固定螺钉,折弯边翻边尺寸应大于40mm。要求具有较高强度或固定工具隔板时,采用两道折弯,如4片立板及下围仓等。

图5 一道折弯 图6 二道折弯

2.6 装配连接工艺

(1)折弯板之间通过不锈钢平头螺钉及螺栓连接(图7),平头螺钉用于舱内表面(如固定下围箱),螺栓用于固定工具隔板、各立板等受力较高的情况(间隔距离150mm)。

图7 图8

(2)整体车厢均由折弯板零件装配而成,各零件均采用数控等离子下料(其中4片立板、中间隔仓板、下围仓各板的安装孔由等离子直接下料而成),固定下围箱及工具隔板的安装孔现场配钻。(为保证安装的可靠性,每一个零件的折弯尺寸必须严格控制)。为增加立板固定后的强度,安装孔自上而下相互交错,由传统的线连接螺钉改为面连接。(图8)

(3)该车厢共3大块隔舱,在固定螺钉时,为使3块中间隔舱板受力平衡,相邻两板间的折弯及固定方向相反,以便交叉受力。

2.7 胶粘工艺

顶部均不采用打孔螺钉固定,包括四片立板、隔仓板、加强筋等均采用胶粘形式与顶棚连接。

3 小结

相较于车厢焊接形式,车厢采用分片式独立隔板形式进行整体装配,避免了焊接变形强度降低等缺陷。通过分装、总装实现车厢的制作。此车厢采用宜铆接为主,粘接为辅的方式实现,通过经验表明铆接的强度要比点焊高约30%,极大提高了车厢分割点处的强度,该种隔板式轻量化全铝车厢将得到进一步的推广。

参考文献

[1]张红忠.大板车厢与骨架车厢在低噪声电站上的应用研究[J].噪声与振动控制,2006,26(5):67-69.

[2]吕玉恒,王庭佛编著.噪声与振动控制设备及材料选用手册[M].机械工业出版社,1999.

(作者单位:徐州海伦哲专用车辆股份有限公司)