高转矩密度电机温度场分析及冷却系统优化

2017-05-30翟景森杨泗鹏冯勇敢秦亚坤

翟景森,康 娟,杨泗鹏,冯勇敢,秦亚坤

(1.郑州市公共交通总公司,郑州 450046;2.郑州宇通客车股份有限公司,郑州 450061)

0 引 言

驱动电机是电动客车中的关键部件,对动力性、经济性和安全性有重要影响。电动客车的驱动电机应具有高转矩密度、宽调速范围和宽高效区等特点[1]。在不同类型的电机中,永磁同步电机具有相对较高的转矩密度和效率,是目前最适合在电动客车上使用的电机[2]。

高转矩密度就意味着电机在紧凑的空间内需要输出更大的转矩,即要求电机的体积和重量相比目前的电机更小。若要提高电机转矩密度,需在电机初始设计时,充分利用材料极限性能,增加热负荷。但电机工作温度过高,会使得电机内绝缘材料性能快速下降,缩短电机的寿命,可能在严重时损毁电机[3]。而电动客车中安全性是极其重要的指标,因此设计合理的冷却系统,将电机温升控制在可以接受的范围,对保证客车可靠运行具有重要的意义。

本文通过对电动客车用高转矩密度驱动电机的温度场仿真,设计满足温升要求的驱动电机。并对该电机冷却系统进行了研究和优化,分析轴向水路结构、圆周螺旋水路结构和多路并联水路结构的散热效果。

1 温度场仿真模型建立

1.1 温度场数学模型

本文以一款电动客车的驱动电机为对象,进行温度场分析和冷却系统研究,永磁同步电机的参数如表1所示。

为了简化计算,驱动电机在温度场计算时,忽略热辐射效应,只考虑热传导效应及对流换热的影响。建立驱动电机温度场数学模型,其暂态运行的三维热传导方程[4]:

(1)

式中:T为温度;Kx,Ky,Kz为介质的导热系数(分别为x,y,z方向);K为法向导热系数(s1,s2);q为发热源的密度;s1,s2分别为电机的绝热和散热边界面;γ为介质的密度;Te为s2界面的介质温度;α为s2界面散热系数。

1.2 温度场求解模型

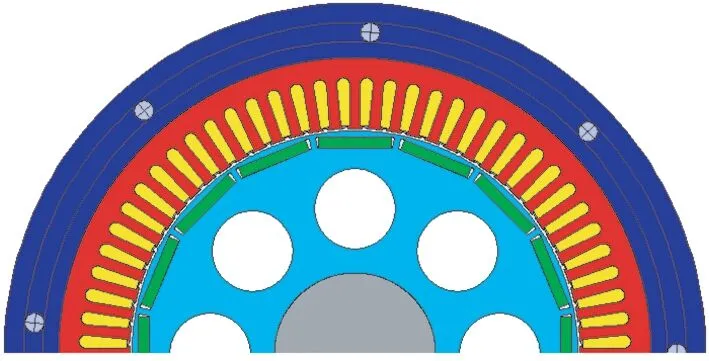

本文中的驱动电机为低速大扭矩电机,极槽数为16极72槽,电机的转子上的轴向通风孔有8个,在电机的轴中心处不产生热交换,则电机求解区域可简化为全模型的1/4,其中轴向上(x方向)取上半部,铁心段(z方向)取半个铁心为模型计算区域,如图1所示。绕组直线段在定子槽内,其端部伸出铁心,和机壳无接触,热量主要通过铜绕组传递至定子铁心,再经过机壳和水道散热。

图1 电机温度场计算求解区域

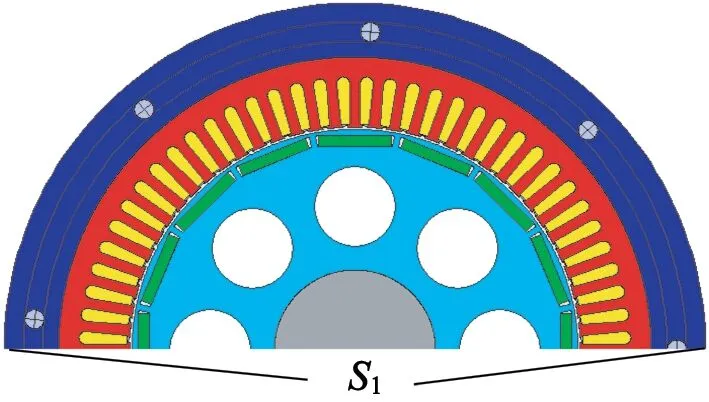

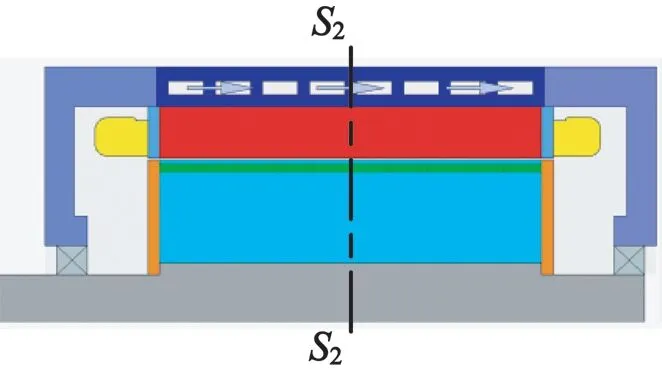

边界条件如图2所示。

(a) 径向中心截面

(b) 轴向中心截面

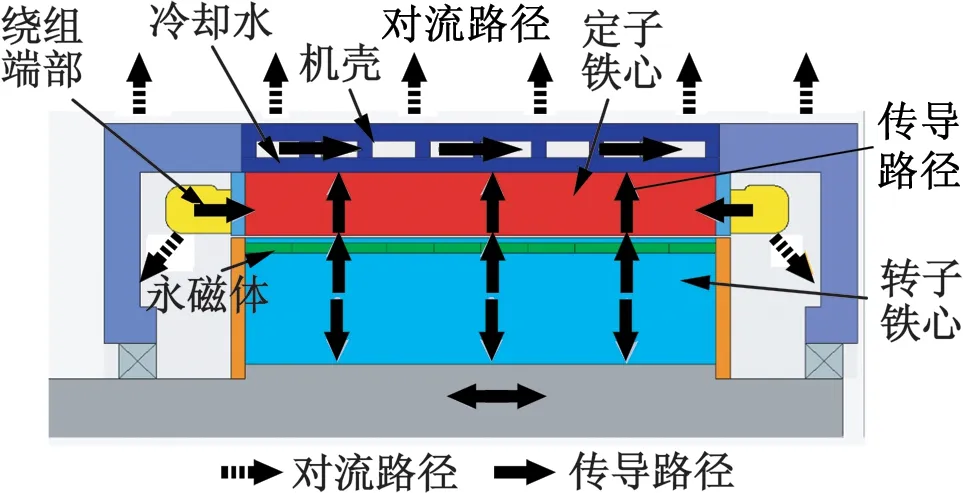

在图2中,S1面为电机的径向中心截面;S2面为电机的轴向中心截面,根据电机结构的对称性,认为S1和S2为绝热面,不会产生热交换,可使用热流边界条件(第二类边界条件);散热面为电机内部各零部件的外表面(如机壳内外表面、铁心内外表面、绕组表面),发生热量交换,可使用对流换流边界条件(第三类边界条件)。电机的散热路径如图3所示。在实际情况中,电机定子和转子既发生热传导,又发生热对流。一般来说,电机的气隙长度相对于铁心长度而言非常小,可以将电机气隙简化为静止流体[5]。

图3中,空气和电机表面之间为对流散热形式;电机各零件之间以及冷却水和水套之间通过热传导进行散热。

图3 电机的散热路径图

2 电机温度场仿真计算

2.1 稳态温升仿真

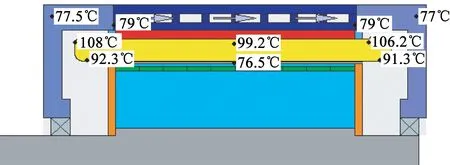

电动客车驱动电机要求其在额定功率下能长时间运行,需要对其稳态温度进行计算。仿真的电机在持续运行工况下稳态温度状态如图4所示。

(a) 电机稳态温度分布

(b) 绕组端部稳态平均温度曲线

从图4(a)的电机持续工况稳态温度图中看出,电机绕组温度在端部处最高,因为绕组是主要热源,端部绕组散热一方面通过和空气的对流交换,绝大部分是通过绕组、定子铁心、机壳和冷却水进行传导散热,散热效果比绕组中间部位差;由于水道中冷却水和机壳温差较大,机壳、定子铁心及转子部分通过热传导散热,温度分布以绕组为中心向两边分布。图4(b)是绕组端部稳态平均温度曲线,其稳态温度不超过104 ℃,此绕组选用H级绝缘,允许工作温度为180 ℃,满足电机的稳态允许温度。

2.2 短时峰值转矩温升仿真

电动客车在爬坡、加速时需要驱动电机在峰值转矩下工作,此工况下要满足电机的温升要求,以致于电机不会发生过热故障,绕组烧毁。本文在电机40 ℃环境温度下,对峰值转矩工作时进行了仿真计算,如图5所示。

(a) 电机峰值运行60 s后温度分布

(b) 电机峰值运行60 s后绕组端部平均温度曲线

由图5可以看到,峰值转矩运行时电机温度急剧升高,运行60 s后,电机绕组端部平均温度达到128 ℃,可以满足电机峰值运行1 min的设计需求。

3 驱动电机冷却系统优化

驱动电机的温升和冷却系统有直接的关系。假定冷却系统的冷却介质相关参数不变,比如水的流量和入水口温度一定,电机的冷却水道结构的不同对电机温升亦有较大影响。本文对轴向Z型水道、圆周螺旋水道、多路并联圆周水道的拓扑结构进行仿真,以确定最优的冷却水道结构。

3.1 轴向Z型水道结构

轴向水道结构是电机常用的水路结构,也称为“Z”字型水路结构,一般是单条水路沿轴向方向直走,轴向水路之间首尾依次连接,如图6所示。

图6 轴向水道结构

通过对额定功率下的稳态温升仿真,可得绕组端部平均温度稳定在114.4 ℃,如图7所示。

图7 轴向水道结构绕组端部稳态平均温度曲线

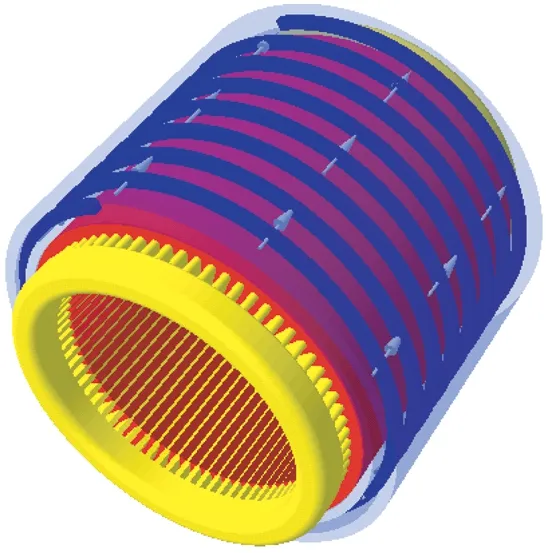

3.2 圆周螺旋水道结构

圆周螺旋水道结构中的水路沿机壳周向螺旋连续前进,进出水口分居电机两端,如图8所示。

图8 圆周螺旋水道结构

通过对额定功率下的稳态温升仿真,可得绕组端部平均温度稳定在102.3 ℃,如图9所示。

图9 圆周螺旋水道结构绕组端部稳态平均温度曲线

3.3 多路并联圆周水道结构

多路并联圆周水路结构中的水路沿机壳周向呈圆圈状分布,各水道之间有4个轴向水平的连接水道,进出水口分居电机两端,如图10所示。

图10 多路并联圆周水道结构

通过对额定功率下的稳态温升仿真,可得绕组端部平均温度稳定在108.9 ℃,如图11所示。

图11 多路并联圆周水道结构绕组端部稳态平均温度曲线

通过对3种水路的对比分析可知,在相同的热源、相同的冷却介质参数情况下,圆周螺旋水道结构的冷却效果最好。由于轴向“Z”字型水道结构的水路之间有180°转折,水路有很多转弯倒角,水流阻力损失较大,散热效果最差;而多路并联圆周水道结构介于两者之间,在满足冷却要求的情况下,选用圆周螺旋水道结构为最优方案,但也需要考虑由于进出口水温度的差异会使电机两端产生温差。

3.4 冷却水路优化

根据上述分析,本文选择圆周螺旋水道结构作为电机的水路结构,设定冷却水流量、入水口温度不变,轴向总长度与定子铁心长度相同。优化水道截面积及水道长度,保持水道间隔相同。

表2给出的是不同水道时绕组稳态温度情况。

从表2中可以看出,从#1到#5,绕组平均温度下降,但水道的接触面积并不持续增加。因为保持水的流量不变时,#1水道截面积最大,水流速最慢,水的温度较高,散热能力下降。随着水道接触面积的增加,电机散热能力越强。不同方案的绕组平均

[7] 张虎,朱晓虹,孙明山.带有负载转矩观测器的PMSM自适应反步控制[J].电机与控制应用,2016,43(4):17-21.

[8] 赵湘衡,杨武,王敏怀.基于MRAS无速度传感器的PMSM直接转矩控制[J].中南大学学报(自然科学版),2015(10):3631-3636.

[9] 赵长春,刘凤春.基于模糊迭代的永磁同步电机位置跟踪控制[J].计算机仿真,2016,33(12):385-389.

[10] 田里思,刘洋.一种永磁同步电机的无传感器速度估计方法[J].中国科技论文,2015(11):1295-1298.