美国大举推进太空制造技术创新发展

2017-05-26中国航天系统科学与工程研究院孙红俊

◎中国航天系统科学与工程研究院 孙红俊

◎中国航天科技集团公司 唐军刚

为加速形成未来在太空按需制造、自主装配、服务保障、重构重用等能力,近年来,美国国家航空航天局(NASA)、国防先期研究计划局(DARPA)等政府机构,联合太空制造公司、劳拉太空系统公司、加州大学、奇点大学等工业界和学术界的力量,密集推进太空3D打印、在轨装配、制造集成一体化等太空制造技术与装备前瞻研究,促进“在地球制造”向“太空制造”拓展,积极抢占航天技术创新战略制高点。

一、太空3D打印技术首次实现商业应用

太空3D打印主要涉及空间站3D打印、在轨维护平台3D打印、星体表面3D打印等,目前,空间站3D打印已取得重大突破。2016年3月,NASA和太空制造公司在国际空间站上安装了首台实用型“增材制造设备”(AMF),开始为国际空间站制造实用物品,为地面商业用户提供制造服务。这一事件表明美国已掌握空间微重力环境下熔融堆积成型(FDM)3D打印关键技术,为进一步验证更复杂的太空制造技术提供条件。

AMF是一种在空间微重力环境下运行的小型3D打印机,可以多种聚合物为原料制备小尺寸产品,其结构简单、维护成本低,可成型复杂零件,打印过程不易产生漂浮粉尘和有毒气体,打印后无需化学清洗。AMF采用FDM工艺,功耗600瓦(可由空间站太阳能电池直接供电),挤出温度180℃~375℃,可打印ABS工程塑料、聚碳酸酯、高密度聚乙烯等30多种聚合物材料;打印区长140毫米、宽100毫米、高100毫米;X/Y方向打印精度25微米~440微米(取决于打印材料),Z方向75微米。该装备按照国际空间站标准货架尺寸制造,长566.5毫米、宽460.4毫米、高273.2毫米,重45千克,按计划可使用至国际空间站退役(2024年)。

通过太空3D打印任务,美国重点解决了以下问题:一是验证FDM在微重力环境下的工艺性能,掌握了微重力环境对FDM工艺及样品性能的影响,确定了FDM关键工艺参数;二是测试分析返回样品,建立了基线材料性能数据库;三是突破了遥操作3D打印的技术难题;四是解决了增材制造设备承受火箭发射冲击和适应太空打印环境的难题。

太空制造公司的“增材制造设备”(AMF)

美国从2011年开始研发空间站3D打印技术。2011~2013年,完成微重力试验研究,掌握了零重力环境下3D打印的原理与方法,并实现空间站3D打印机设计制造。2014年,在国际空间站上安装了首台可打印塑料的太空3D打印验证机,对微重力环境下的成型工艺、有毒气体与粉尘过滤、地面遥操作等关键技术进行近2年的验证,开启了在太空打印几乎所有东西(从立方体卫星零部件到任何其他实验硬件)的无限可能。2015~2017年,实现可打印聚合物材料的AMF实用化部署与运行,启动“第一代多材质(包括金属)太空制造实验室”(FabLab)技术研发和设计,并通过小企业创新计划支持空间站3D打印材料回收、重用技术研发以及金属材料打印论证。2018~2024年,在国际空间站上完成FabLab(可打印金属材料、多种塑料以及电子材料等)飞行试验、在轨材料回收飞行试验等。2025~2035年,甚至在更遥远的未来,将实现地月空间、火星、小行星3D打印。

太空3D打印技术能够在太空快速制造在轨作业所需的零部件和工具,实现“即需即造”,避免等待航天发射带来的时间延误和火箭整流罩尺寸的限制,减少其对地面制造的依赖,对解决未来载人深空探测任务应急货物原位制造和供应问题具有重要意义。

二、太空装配技术研发试验密集推进

2015年以来,在DARPA、NASA等政府机构主导下,围绕通信卫星、太阳能电池阵、太空望远镜、太空拖船、火星探测器组部件等航天器与空间结构系统,美国密集推进太空装配技术和装备研发创新,并取得显著成效。

(一)“凤凰”计划成功验证基于“细胞星”在轨装配新卫星的可行性

作为“凤凰”计划实施的第三阶段,2015 ~2017年,DARPA在国际空间站上实现以手动方式将“细胞星”和其他有效载荷组装成新卫星,验证了将细胞星集成为卫星平台的可行性,为后续利用空间机器人对“细胞星”进行在轨装配奠定了技术基础。

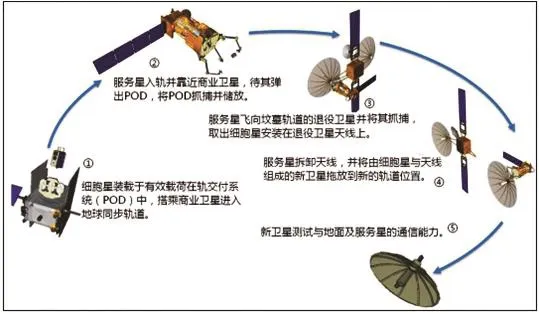

“凤凰”计划分三阶段实施,第一阶段开展技术研发;第二阶段开展“细胞星”、“有效载荷轨道交付系统”(PODS)、服务星的研制;第三阶段实现基于“细胞星”卫星在轨装配飞行试验。DARPA于2011年启动“凤凰”计划,旨在开发与演示验证从退役的地球静止轨道卫星上获取有价值组件组装新卫星的技术;2012年,授予多家公司研发合同,“凤凰”计划进入技术研发阶段;2014年,在地面验证了由利用废弃卫星天线建造新卫星的技术可行性,这是“凤凰”计划最终实现地球静止轨道机器人在空间建造新卫星目标的第一步;2015年,完成“细胞星”、PODS等研制;2016年,实现“细胞星”在轨装配飞行试验;2017年计划完成PODS地面测试和飞行试验。

“凤凰”计划由四部分组成,一是标准化的“细胞星”,每颗“细胞星”都是由多个功能模块组成的微型航天器,具有特定的卫星分系统或部件级功能,如姿态控制、电源、推进、指令与数据处理、有效载荷等,多个“细胞星”与退役卫星天线组合后能够形成新的卫星。二是PODS,由商业卫星搭载进入地球静止轨道,随后按预定程序弹出,内部携带若干“细胞星”和在轨操作工具。三是装有多个机械臂的服务星,亦即在轨操作的空间机器人,由它抓住PODS飞向位于“坟墓轨道”的失效卫星,然后从PODS取出“细胞星”和操作工具,将“细胞星”安装在失效卫星天线上组成新的卫星系统,最后将装有“细胞星”的天线拆卸下来,拖至新的静止轨道位置后激活,从而完成新卫星的在轨建造和部署。四是操控整个作业过程的地面系统。

“凤凰”计划在轨演示验证示意图

凤凰”项目孕育着多项重大技术创新,如模块化卫星技术、非合作目标交会对接导航制导与控制技术、空间机械臂技术等,对推进可维护、可维修设计制造,变革未来航天器的设计理念具有重要影响。该项目演示的技术有潜力用于空间攻防,具有重要军用价值。

(二)实施“蜻蜓”项目以推进通信卫星太空装配研发与商业应用

作为“凤凰”计划的进一步延伸和拓展,2015年8月,DARPA授权劳拉太空系统公司研究地球静止轨道通信卫星在轨机器人装配技术(“蜻蜓”项目),旨在实现目前难发射升空的大尺寸、高性能通信卫星制造和应用。与“凤凰”计划通过利用卫星交互对接实施在轨操作不同,蜻蜓项目将研究如何利用星载机械臂,将分块的天线部件在轨组装成大型卫星天线,这可使通信卫星的天线突破整流罩的束缚,进而大幅提升卫星通信的能力,推动卫星制造模式发生重大变革。该项目第一阶段研究周期为5个月,将演示在轨组装卫星,在降低成本和质量的同时,提升卫星性能。此外,劳拉公司提出与NASA合作开展在轨组装卫星概念地面试验以及在轨验证等后续工作。“蜻蜓”项目将于2020~2029年实现在轨验证。

2015年12月,在“临界点”计划支持下,NASA授予劳拉太空系统公司价值数百万美元的合同,开展“蜻蜓”项目的后续工作。2016年,NASA和劳拉太空系统公司提出,已结合“蜻蜓”项目,对太空装配商业应用价值进行了研究,验证了在地球静止轨道通信卫星任务执行阶段进行天线在轨装配的可行性,并强调,通过采用反射器包络和展开方法可发射以往难实现的更大型反射器,可成倍提升商业通信卫星系统能力,显著提高经济效益。此外,还提及在“蜻蜓”项目中,使用了超轻机器人进行在轨天线装配,并在太空装配过程中采用经过国际空间站装配验证的方法来保障机构连接的精度和热稳定性。

(三)着力打造超大型空间结构系统太空装配、更新、重构、重用能力

当前,在太空中实现超大型航天器结构系统自动化装配的需求日益迫切。表现为:ISS之外的所有航天器均以一体形式,通过单一运载火箭发射入轨,严重限制了航天器的质量、尺寸和性能;ISS太空装配仅限于在低地球轨道且人类进入太空进行;随着航天器尺寸和复杂度的提高,以及可展开系统(太阳能电池阵、散器、天线等)数量的增加,系统展开失效的概率也随之增加等。

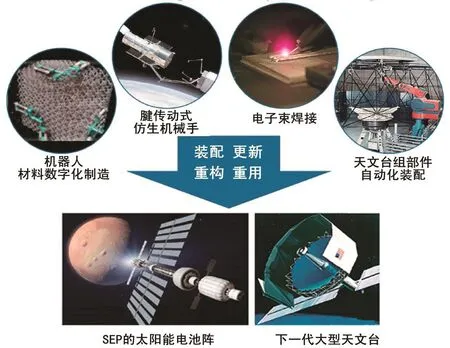

2015年6月,NASA启动超大型空间结构系统太空装配(SALSSA)项目,旨在面向下一代大型空间天文台、兆瓦级太阳能电池阵以及火星探测器组部件等三类可升级、可重构的航天器结构系统,实现大型模块化空间结构系统在太空中的自动化装配、服务保障、更新、重构以及重用等,以延长其生命周期或通过重用来执行新的任务。SALSSA是改变游戏规则的研发项目,NASA期待通过这种新型装配和重用模式,增强航天器性能,降低未来任务执行的风险和成本。其首要任务是开展材料数字化制造、生产装配模式、结构连接方法、机器人装配和控制等在轨装配共性制造工艺研究。

2016年7月,针对三类大型结构系统,NASA发布2035年SALSSA技术路线图,明确了装配制造、服务维护、重用重构、原位制造四大关键能力领域,提出模块化与集成、展开结构、模块接口与可逆链接、自主机器人装配系统四大需突破的前沿技术。未来将重点研发自主操作、机械臂系统等技术,预计2025年取得突破,将大幅提升大型结构系统性能,降低部署成本。

除上述典型项目外,DARPA还启动了 “太空光学孔径自组装”项目,旨在验证利用小型模块化部件在轨精密装配大型光学孔径的可行性。NASA联合加州大学提出充分应用模块化结构和太空装配机器人的超大型太空望远镜设计新理念,为未来执行宇航员难执行的太空任务奠定了坚实的基础;并通过“突破、创新和改变游戏规则”概念挑战赛,设计和分析潜在的模块化概念和系统,以提供在轨装配大型太阳能电推进太空拖船的能力。此外,NASA还在“临界点”计划支持下,采取公私合作模式,联合轨道ATK公司开展了“太空机器人装配与服务商业化设施研发”项目,研发团队还涉及海军研究实验室、COSM先进制造系统公司等,旨在形成结构可逆连接、基于20米机械臂和精确组装机器人的精确测量和对准等能力,提高通信卫星平台、太阳能传输结构等大型空间结构机器人装配技术成熟度。

SALSSA方案示意图

三、着力研发太空制造装配一体化技术

为实现未来在太空按需制造零部件并自动化集成装配等制造集成一体化能力,美国开始探索通过太空制造为太空装配提供部分零部件,实现在太空中按需制造、边造边装、装配完成后直接在轨部署,以进一步缩短航天器部署周期。

2012年,NASA通过“创新先进概念项目”开始资助美国系绳无限公司开发“蜘蛛制造”系统。“蜘蛛制造”是一个多臂机器人,利用碳纤维复合材料挤出成型工艺制造桁架组件,再通过“蜘蛛脚”以每分钟5厘米的速度装配成航天器桁架、太阳能电池帆板结构等大型结构系统。2015年,已实现“蜘蛛制造”关键工艺可行性验证。2016年,系绳无限公司联合劳拉太空系统公司共同研发“蜘蛛制造”系统。未来十年,有望实现大型天线、航天器桁架和太阳能电池帆板等在轨制造与装配。

基于太空3D打印、太空装配研究成果,2016年,在“临界点”计划支持下,NASA投资2000万美元,授权太空制造公司、诺格公司以及海洋工程太空系统公司等,实施“多功能太空机器人精密制造与装配系统研发”(Archinaut)项目,旨在研发装有多个机械臂的空间站3D打印机,实现太空3D打印、拆卸零部件和集成装配一体化功能,需重点突破3D打印机、打印机上的机械臂、地面遥操作、电子控制、软件和测试关键技术。2017年7月,太空制造公司宣布已具备制造性能优于ABS树脂的航天用PEI/PC树脂的能力,该树脂可用于制造卫星结构,未来将面向Archinaut项目应用;2017年8月,完成类似太空真空环境和温度环境下的大尺寸3D打印试验。2018年将开展Archinaut项目在轨验证,如成功,研发团队拟扩大增材制造设备尺寸,同时安装更多的机械臂以推进项目研究。未来五年,有望实现通信卫星发射器等大型结构在轨制造集成一体化。

太空制造技术是机器人技术和航天技术的有机融合和跨界创新,是航天军民两用技术研发的典范,其研发与应用能力已成为衡量一个国家航天技术创新水平和空间探索能力的重要标志。大力推进太空制造技术发展,对未来实现在空间站、月球、火星等外层空间按需制造零部件,形成大型航天器和空间结构系统在太空自主装配、服务保障、更新、重构以及重用等能力,加速“在地球制造”向“太空制造”拓展,大幅降低空间探索风险和成本具有深远意义。